- •Кафедра Пластической деформации специальных сплавов Учебный курс: «Обработка металлов давлением» Курсовая работа

- •Технологическая часть

- •Теория омд

- •Описание продукта

- •Свойства сплава, гост 495-92

- •Нагрев слитка

- •Горячая прокатка

- •Травление

- •Холодная прокатка

- •Отделочные операции

- •Склад готовой продукции, отк

- •Расчетная часть

- •Методика расчета б.В. Кучеряева

- •Расчет параметров прокатки

- •Расчет в pRoll spy Software

- •Экономическая часть

- •Расчет производительности основного агрегата

- •Качество

- •Калькуляция себестоимости

Расчет параметров прокатки

Исходная толщина заготовки составляет 140 мм. Конечная толщина полосы должна составить 1,8 мм. Для более эффективного использования средств и экономного расхода электроэнергии прокатку будем осуществлять в два этапа:

со 140 мм до 10 мм горячей прокаткой,

с 10 мм до 1,8 мм холодной прокаткой.

Степень деформации

находим с помощью Microsoft Excel.

![]() .

.

![]()

Оборудование для горячей прокатки имеет диаметр рабочего валка 500 мм.

Параметры для

первого прохода:

![]() ,

,

![]()

![]() ,

,

![]() ,

,

![]() ,

,

,

,

Примем

![]() ,

т.к. значение

больше

1. (Если

меньше

1, то

,

т.к. значение

больше

1. (Если

меньше

1, то

![]() ).

).

![]()

Принимаем переднее и заднее натяжение равным 0.

![]()

![]()

![]()

![]()

![]()

![]() МПа

МПа

![]() МПа

МПа

МПа

МПа

![]() мм

мм

![]() мм

мм

![]() мм

мм

![]() MHм

MHм

![]() MH

MH

![]() сек-1.

сек-1.

Расчет в pRoll spy Software

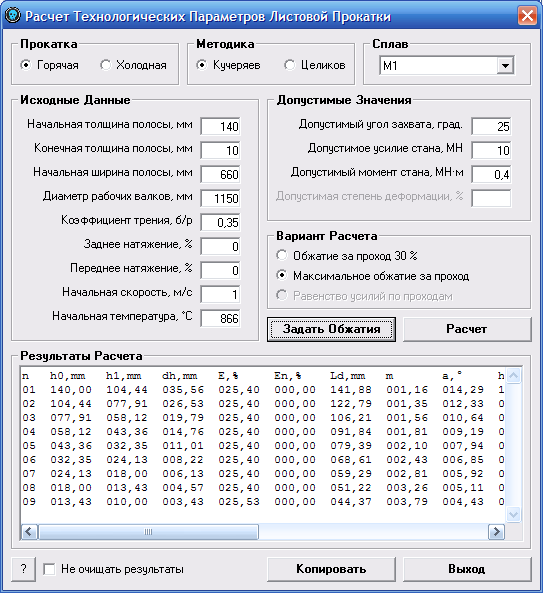

Первый этап прокатки.

Зададим необходимое количество проходов (рис. 6), укажем обжатие на каждом проходе и получим результат (рис. 7). Для удобства просмотра и проверки рассчитанный результат сведен в таблицу (Табл.9).

Рис. 6. Ввод необходимого числа проходов.

Рис. 7. Результаты после первого этапа прокатки.

Таблица 9. Результаты после первого этапа прокатки.

n |

h0,mm |

h1,mm |

dh,mm |

E,% |

Ld,mm |

a,° |

hn,mm |

P,MH |

M,MH·m |

T,°C |

b1,mm |

1 |

140,00 |

104,44 |

35,56 |

25,40 |

141,88 |

14,29 |

113,79 |

6,51 |

0,48 |

861,78 |

665,04 |

2 |

104,44 |

77,91 |

26,53 |

25,40 |

122,79 |

12,33 |

085,83 |

5,91 |

0,41 |

856,24 |

671,67 |

3 |

77,91 |

58,12 |

19,79 |

25,40 |

106,21 |

10,64 |

064,61 |

5,42 |

0,36 |

848,99 |

676,84 |

4 |

58,12 |

43,36 |

14,76 |

25,40 |

91,84 |

9,19 |

048,56 |

5,02 |

0,32 |

839,61 |

681,53 |

5 |

43,36 |

32,35 |

11,01 |

25,40 |

79,39 |

7,94 |

036,45 |

4,72 |

0,29 |

827,57 |

685,75 |

6 |

32,35 |

24,13 |

8,22 |

25,40 |

68,61 |

6,85 |

027,33 |

4,51 |

0,26 |

812,35 |

689,53 |

7 |

24,13 |

18,00 |

6,13 |

25,40 |

59,29 |

5,92 |

020,47 |

4,39 |

0,25 |

793,40 |

692,88 |

8 |

18,00 |

13,43 |

4,57 |

25,40 |

51,22 |

5,11 |

015,33 |

4,37 |

0,23 |

770,28 |

695,84 |

9 |

13,43 |

10,00 |

3,43 |

25,53 |

44,37 |

4,43 |

011,46 |

4,50 |

0,23 |

742,76 |

698,47 |

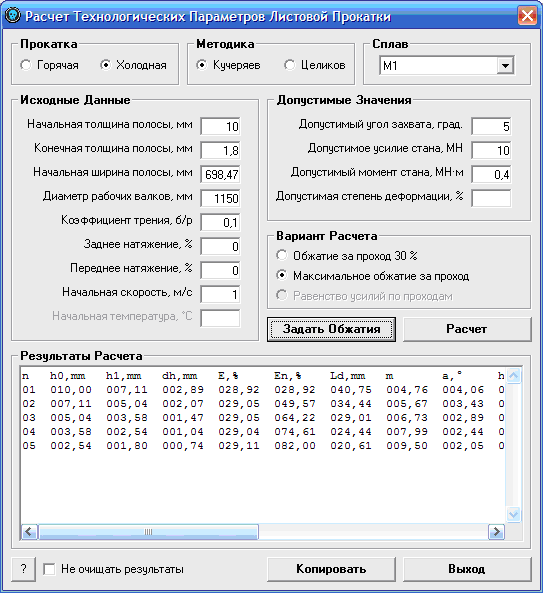

Второй этап прокатки.

Зададим необходимое количество проходов (5 проходов), укажем обжатие на каждом проходе и получим результат (рис. 8). Для удобства просмотра и проверки рассчитанный результат сведен в таблицу (Табл.10).

Рис. 8. Результаты после второго этапа прокатки.

Таблица 10. Результаты после второго этапа прокатки.

n |

h0,mm |

h1,mm |

dh,mm |

E,% |

Ld,mm |

a,° |

hn,mm |

P,MH |

M,MH |

T,°C |

b1,mm |

1 |

10,00 |

7,11 |

2,89 |

28,92 |

40,75 |

4,06 |

8,15 |

7,35 |

0,21 |

0 |

699,01 |

2 |

7,11 |

5,04 |

2,07 |

29,05 |

34,44 |

3,43 |

5,83 |

14,66 |

0,41 |

0 |

699,51 |

3 |

5,04 |

3,58 |

1,47 |

29,05 |

29,01 |

2,89 |

4,17 |

15,53 |

0,42 |

0 |

699,95 |

4 |

3,58 |

2,54 |

1,04 |

29,04 |

24,44 |

2,44 |

2,97 |

15,77 |

0,41 |

0 |

700,35 |

5 |

2,54 |

1,80 |

0,74 |

29,11 |

20,61 |

2,05 |

2,12 |

16,57 |

0,41 |

0 |

700,70 |