- •Кафедра Пластической деформации специальных сплавов Учебный курс: «Обработка металлов давлением» Курсовая работа

- •Технологическая часть

- •Теория омд

- •Описание продукта

- •Свойства сплава, гост 495-92

- •Нагрев слитка

- •Горячая прокатка

- •Травление

- •Холодная прокатка

- •Отделочные операции

- •Склад готовой продукции, отк

- •Расчетная часть

- •Методика расчета б.В. Кучеряева

- •Расчет параметров прокатки

- •Расчет в pRoll spy Software

- •Экономическая часть

- •Расчет производительности основного агрегата

- •Качество

- •Калькуляция себестоимости

Нагрев слитка

Нагрев слитков производят в методических нагревательных печах толкательного типа. Слиток поступает из литейного цеха. Перед началом загрузки слитков, печь следует разогреть до нижнего предела рабочих температур.

Характеристика оборудования

Методическая нагревательная печь имеет следующие основные характеристики:

Толщина нагреваемого слитка: 150-200 мм;

Ширина нагреваемого слитка: до 630 мм;

Длина нагреваемого слитка: до 2500 мм;

Температура нагрева металла: не более 1030 оС.

Печь состоит из следующих основных узлов:

трехзонная камера нагрева;

машина безударной загрузки заготовок;

механизм подъема заслонок окна загрузки и выгрузки;

рольганг выдачи заготовок из печи;

машина безударной выдачи заготовок.

Печь толкательного типа представляет собой агрегат непрерывного действия с тремя зонами автоматического управления тепловым режимом. Окна загрузки и выдачи перекрываются заслонками. Загрузка заготовок в печь и их выдача осуществляется машинами безударной загрузки и выдачи. Кладка рабочего пространства печи выполнена из шамотного кирпича. Печи отапливаются рабочим газом. Для сжигания природного газа в сводах печи установлены радиационные плоско-пламенные горелки.

Время нагрева слитков определяется с момента окончания загрузки последнего слитка. Окончательный нагрев с получением заданных температур в слитке производится за 1 час до начала прокатки.

Технологический процесс

Слябы мостовым краном укладываются на поддон. Раскладчик слябов захватывает слиток со стеллажа и опускает его на рольганг загрузки, по которому заготовки поочередно подаются к печи. Поднимаются заслонки торца загрузки и машина загрузки подает заготовки в печь. Для выдачи заготовки из печи поднимаются заслонки торца выдачи на высоту, необходимую для прохода штанг машины безударной выдачи. Штанги машины поднимают заготовку с пода печи, вытаскивают ее и кладут на рольганг.

Режим нагрева медных слитков

Режим нагрева слитков в представлен в Таблице 7.

Таблица 7. Режим нагрева слитков

Сплав |

Размер, мм |

Кол-во на поддоне |

Кол-во в печи |

Время, ч |

Температура по зонам, оС |

Т слитка, оС |

||

1 |

2 |

3 |

||||||

М1 |

140×660×2000 |

1 |

23 |

2 – 2,5 |

1050 ± 20 |

1050 ± 20 |

1020 ± 20 |

860 ± 20 |

Горячая прокатка

Б олее

80% листового горячекатаного проката

производится на широкополосных станах

НКМЗ.

олее

80% листового горячекатаного проката

производится на широкополосных станах

НКМЗ.

НКМЗ – Новокраматорский машиностроительный завод. Крупнейший в Украине и известный в мире изготовитель уникального высокопроизводительного прокатного, металлургического, кузнечно-прессового, гидротехнического, горнорудного, подъёмно-транспортного и специализированного оборудования. На предприятии разработана и внедрена система качества, охватывающая весь комплекс производства: от исследований – до монтажа и технического обслуживания.

Одна из разработок НКМЗ – новый универсальный полунепрерывный широкополосный стан 2800, оснащенный современными техническими средствами и системами управления производительностью свыше 5 млн. т/год для производства полос из различных марок сталей, включая труднодеформируемые.

Таблица 8. Характеристика стана.

Диаметр рабочих валков(мм) D |

650,00 |

Диаметр опорных валков(мм) D |

1 400,00 |

Длина бочки валка(мм) B |

2 800,00 |

Плотность материала валка(кг/куб.м.) Ro |

8 700,00 |

Теплоемкость материала валка(Дж/(кг*гpад)) C |

600,00 |

Теплопроводность материала валка(Вт/(м*гpад)) L |

20,00 |

Диаметр шейки рабочего валка(мм) D |

420,00 |

Диаметр шейки опорного валка(мм) D |

840,00 |

Допустимое усилие прокатки(т) [P] |

3 000,00 |

Допустимый момент прокатки(т*м) [M] |

200,00 |

Максимальная скорость прокатки(об/мин) [N] |

90,00 |

Реверсивность |

есть |

Заготовкой для горячей прокатки на стане служат плоские слитки прямоугольного сечения.

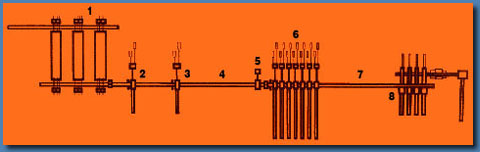

Рис. 4. Схема участка ГП.

1.Район нагревательных печей; 2.Реверсивная клеть-дуо; 3.Реверсивная клеть-кварто; 4.Промежуточный рольганг с системой экранирования и регламентируемого охлаждения подката; 5.Летучие ножницы; 6.Чистовая группа клетей; 7.Отводящий рольганг с системой охлаждения полосы; 8.Моталка универсальная.

Нагретые слитки подают из печи на рольганг по звуковому сигналу с главного пульта. Включением групп рольгангов слиток подают в чистильно-щёточную машину для удаления с его верхней и нижней граней посторонних частиц и обмазки. Из чистильно-щёточной машины слиток по рольгангу перемещают в манипуляторные линейки перед рабочей клетью, где останавливают и центрируют путём сведения манипуляторных линеек по оси прокатки. После центрирования манипуляторные линейки разводят. Включают обе секции семироликовых рольгангов совместно с валками рабочей клети и слиток задают в валки, установленные на обжатие первого прохода. После выхода слитка из валков рабочей клети, валки и рольганги выключают. Валки устанавливают на обжатие второго прохода и производят реверс рольгангов и валков. После захвата металла валками сближают манипуляторные линейки на стороне задачи. По окончании второго прохода стан останавливают. Разводят манипуляторные линейки за рабочей клетью. Между валками рабочей клети устанавливают обжатие третьего прохода. Валки эджерной клети устанавливают в исходное положение для осуществления обжатия боковых кромок раската. Включают рабочую и эджерную клети совместно с рольгангами. После захвата металла валками рабочей клети сводят манипуляторные линейки на стороне задачи. После выхода металла из валков рабочей клети раскат подают в валки эджерной клети, где происходит обжатие боковых кромок с целью предупреждения излишнего и неравномерного уширения. По окончании третьего прохода производят корректировку (незначительное уменьшение) раствора между валками эджерной клети, разведение манипуляторных линеек до рабочей клети, установку обжатия четвертого прохода между валками рабочей клети и реверс валков эджерной и рабочей клетей совместно с рольгангами. При входе раската в валки рабочей клети производят сведение манипуляторных линеек со стороны задачи с целью удержания раската на оси прокатки. Валки эджерной клети разводят в исходное положение. Последовательными пропусками через уменьшающийся зазор между рабочими валками раскат доводится до необходимой толщины, согласно соответствующий технологической документации. В диапазоне с 4 до 10 мм производится автоматический замер толщины раската. Замер производится рентгеновским толщиномером типа ИТГ-5688Т, показания с которого передаются на главный пульт. Управление прокаткой осуществляют с главного пульта. По окончании прокатки готовую полосу подают рольгангом на гильотинные ножницы для обрезки переднего и заднего концов и далее на свертывающую машину для свертки в рулон. Уборка готовых рулонов с линии стана производится отводящим рольгангом. Транспортирование рулонов на площади складирования осуществляется мостовым краном.

Схема обжатий при горячей прокатке.

![]()

Начальная толщина слитка 140 мм. После горячей прокатки толщина заготовки составляет 10 мм. Процесс горячей прокатки осуществляется за 9 проходов.