- •1Раздел

- •1.1Дата и место постройки судна

- •1.2Краткое описание конструкции корпуса

- •1.3Основные характеристики

- •2Раздел

- •2.1Размещение механизмов в машинном отделении

- •2.2Основные параметры главных и вспомогательных двигателей

- •2.3Система охлаждения энергетической установки

- •2.4Смазочная система главных и вспомогательных дизелей

- •2.5Топливная система главных дизелей, ее основные элементы

- •2.7Устройство и обслуживание систем аварийно – предупредительной сигнализации

- •2.8Продольный или поперечный разрез главного

- •3Раздел

- •3.1Подготовка двигателя к пуску

- •3.2Последовательность операций при запуске и прогреве двигателей

- •3.3Остановка двигателей.

- •3.4Основные неисправности при работе двигателя

- •4Раздел

- •4.1Круговая диаграмма фаз газораспределения главного двигателя

- •4.2Операции по установке фаз газораспределения

- •4.3Операции по определению угла опережения подачи топлива

- •4.4Анализ расхода топлива и смазочных материалов

- •Заключение

- •Список используемых источников

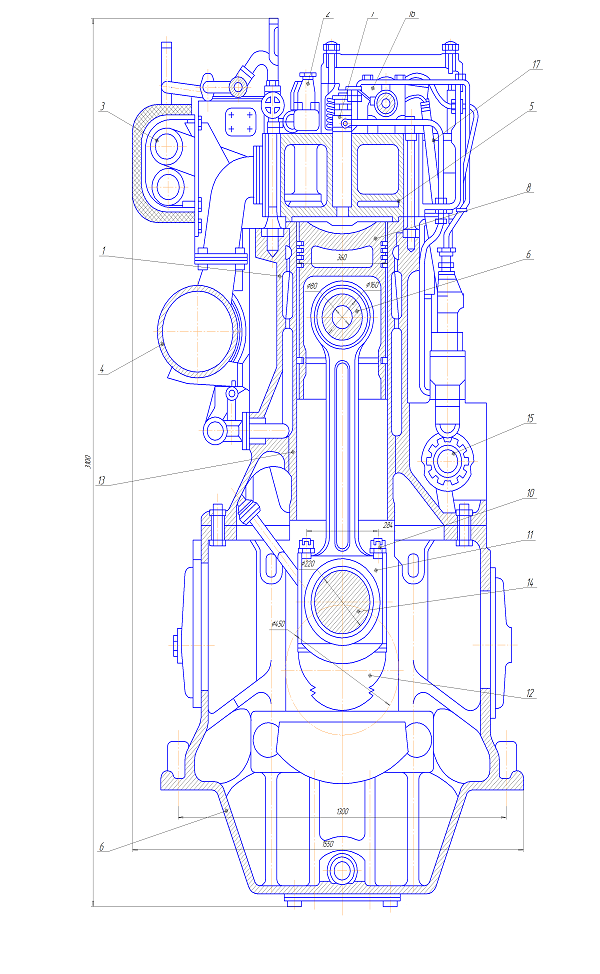

2.8Продольный или поперечный разрез главного

Рисунок 2.6 – Поперечный разрез главного двигателя

3Раздел

3.1Подготовка двигателя к пуску

опрессовать полости охлаждения дизеля водой на давление до 0,3 – 0,5 МПа или давление, оговоренное инструкцией завода-изготовителя, и проверить плотность всех соединений, обратив особое внимание на непроницаемость резиновых уплотнений в нижних поясках втулок цилиндров;

очистить картер дизеля от грязи, промыть топливом и обтереть;

проверить шплинтовку гаек шатунных болтов, анкерных связей, рамовых подшипников, затяжку гаек болтов фундаментной рамы;

проверить чистоту очистки топливных баков и маслосборников и заполнить их топливом и маслом, в холодное время года подогреть масло в маслосборниках;

опрессовать топливный трубопровод, предварительно удалив из него воздух, проверить плотность соединений и убедиться в том, что топливо поступает во все топливные насосы. Опрессовку произвести топливом из расходного бака;

при подготовке двух топливных систем опрессовывают также трубопроводы подогрева моторного топлива в цистернах, проверяют исправность действия управляющих клапанов устройства переключения топлива, опробуют системы сепарации, фильтрации и подогрева топлива;

если дизель оборудован гидрозапорными форсунками, необходимо прокачать и опрессовать трубопроводы и насос системы гидрозапора;

прокачать вручную топливо через каждый насос при отнятых форсуночных трубках до полной промывки насоса;

если насосы при установке на дизель не были опрессованы, произвести их опрессовку;

проверить опережение подачи топлива и нулевую подачу;

присоединить к топливным насосам форсунки, прокачать их топливом до полной промывки, одновременно проверив качество распыливания;

если давление впрыскивания при установке их на дизеле не было проверено, произвести проверку на ручном прессе;

убедиться в отсутствии посторонних предметов в картере дизеля, кожухе привода водяных насосов, в лотке распределительного вала, регуляторе, на крышках цилиндров и кожухе передаточных шестерен;

осмотреть через отверстия для форсунок внутреннюю полость цилиндров и убедиться в отсутствии на донышках поршней посторонних предметов, топлива и воды;

проверить изнутри впускной и выпускной коллекторы, ресивер продувочного воздуха у двухтактных дизелей и убедиться в их чистоте;

проверить чистоту и исправность топливных, масляных и водяных фильтров;

проверить впускные и выпускные клапаны на легкость хода и плотность посадки с помощью ломика, при заедании расходить клапана, смазав штоки их смесью дизельного топлива с керосином;

установить нормальные зазоры в механизме привода клапанов;

проверить правильность элементов распределения: моментов открытия и закрытия впускных, выпускных и пусковых клапанов, золотников продувочного насоса у двухтактных дизелей;

заполнить маслом все масленки автономной смазки;

все трубки, подводящие масло к рамовым подшипникам коленчатого вала, отсоединить от подшипников, отвести в сторону и прокачать маслом с помощью ручного насоса до полной промывки трубок, после чего поставить их на свои места;

прокачать масло в смазочной системе дизеля ручным или резервным насосом, тщательно проверив плотность всех соединений масляных трубопроводов;

проворачивая коленчатый вал дизеля, убедиться в том, что масло поступает ко всем трущимся поверхностям, смазываемым под давлением;

прокачивание закончить, как только масло начнет обильно выходить из втулок верхних головок шатунов;

продуть воду из пусковых воздушных баллонов;

опрессовать воздухом на рабочее давление пусковой трубопровод и пусковые клапаны, проверить действие редукционного клапана;

проверить крепление турбокомпрессора к дизелю, соединение его с выпускным коллектором; при индивидуальной смазке заполнить маслосборники турбокомпрессора маслом до необходимого уровня;

проверить надежность присоединения трубопроводов смазки и охлаждения турбокомпрессора к трубопроводам дизеля, легкость вращения ротора турбокомпрессора вручную через каналы воздухоприемной улитки;

если дизель имеет реверс-редуктор или реверсивную муфту, проверить легкость действия их приводов;

проверить у дизелей действие всех приводов от поста управления, сервомоторов и блокировочных устройств, залив предварительно масло в цилиндры сервомоторов;

проверку производить последовательно при положениях «Пуск», «Работа», «Стоп», на переднем и заднем ходу;

при положении «Стоп» проверить установку топливных насосов на нулевую подачу, а также пломбировку упоров ограничения максимальной подачи топлива;

проверить внешним осмотром исправность всех контрольно-измерительных приборов и оборудование средств автоматизации работы дизеля, аварийно-предупредительной сигнализации и защиты и пломбировку приборов;

проверить работу ДАУ, устранить слабину тросиков в соединениях приводов;

проверить сопротивление кабельных трасс, состояние контактов реле и микровыключателей электрических ДАУ, наличие масла в сервомоторах гидравлических ДАУ, опрессовать на рабочее давление трубопроводы, проверить чистоту фильтров воздуха и масла, исправность клапанов, сервомоторов и пневматических реле ДАУ;

проверить исправность действия всех постов ДАУ и согласованность положений «Стоп», «Пуск», «Работа» на передний и задний ход, а также привод аварийной остановки дизеля;

при температуре машинного отделения ниже 8° С прогреть дизель горячей водой;

при открытых индикаторных кранах провернуть коленчатый вал дизеля с помощью валоповоротного устройства, после чего повторить эту операцию на сжатом воздухе.

После выполнения указанных работ дизель можно считать подготовленным к пуску.