- •Отчет по нирс на тему:

- •1. Контроль качества процесса производства фотовольтаических модулей.

- •1.1. Программа испытаний по технологии компании Oerlicon solar.

- •2.1. Автоматическая система оптического контроля

- •2.2. Установка для проведения высоковольтных испытаний (контроля сопротивления изоляции модуля)

- •2.3. Импульсный имитатор солнечного излучения для измерения вольтамперных характеристик модулей.

- •2.4. Стенд исследования деградации минимодулей под воздействием света

- •2.5. Многоконтактный измерительный стенд для контроля сопротивления (отсутствия шунтов в слое тсо) и напряжения (в индивидуальных ячейках модуля)

- •2.6. Имитатор солнечного излучения для измерения вольтамперных характеристик тонкопленочных солнечных ячеек и модулей

- •2.7. Установка для измерения спектральных характеристик (квантовой эффективности) тонкопленочных фотовольтаических ячеек

- •2.9. Координатный (X-y) измерительный стенд для контроля сопротивления и толщины.

- •2.10. Автоматизированный стенд - спектральный анализатор диффузно рассеянного света с функциями координатного (X-y) измерительного стенда для контроля сопротивления и толщины.

- •2.11. Спектральный эллипсометр

- •2.12. Стенд тепловизионных измерений.

- •2.13. Оптический микроскоп для исследования качества лазерного скрайбирования

- •2.14. Набор тестовых жидкостей для определения поверхностной энергии стекла (качества мойки стекла) – диапазон – от 42 мН/м до 72 мН/м с шагом 2 мН/м

- •2.15. Ультрафиолетовый излучатель для определения рабочей поверхности стекла (определения поверхности загрязненной оловом по люминесцентному свечению)

- •2.16. Термокамера для тестовых температурных испытаний надежности модуля по стандарту международной электротехнической комиссии iec61646

2.13. Оптический микроскоп для исследования качества лазерного скрайбирования

Для исследования качества скрайбирования фирмой Оерликон рекомендуется оптический микроскоп с программным обеспечением, измерительной системой стандартом размера для калибровки. Увеличение должно варьироваться - 5-50-100-200-500-1000?. Должны быть предусмотрены измерения по методу светлого и темного поля. Программное обеспечение должно обеспечивать соединение с сервером. (например Nikon LV-UEPI + digital sight DS-Fi1, окуляры 10Х/25, объективы Nikon Plan Fluor 10Х/0.30, 20Х/0.45, 50Х/0.80 и предметный столик для больших образцов Eclipseс 6Х4)

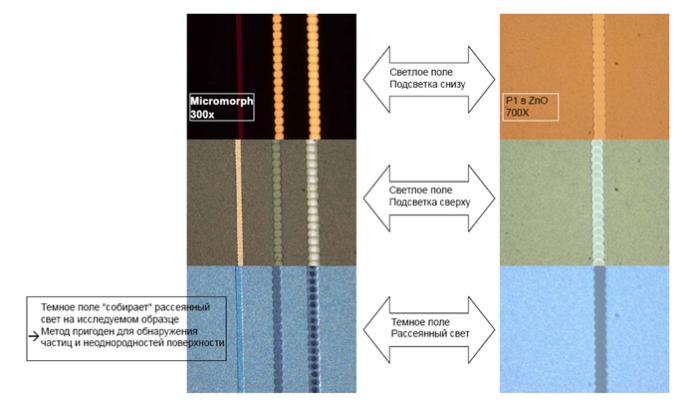

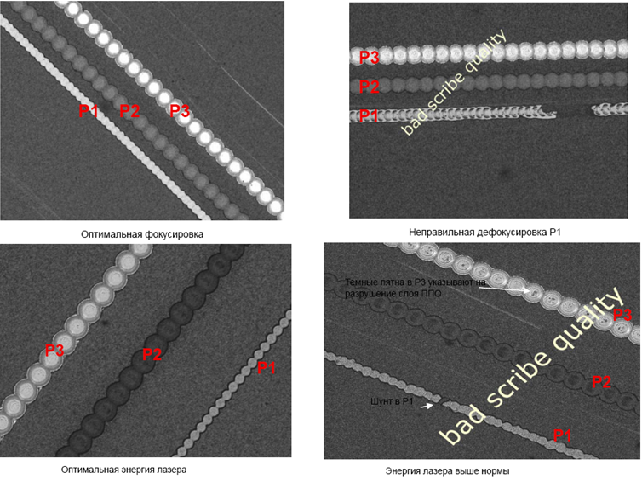

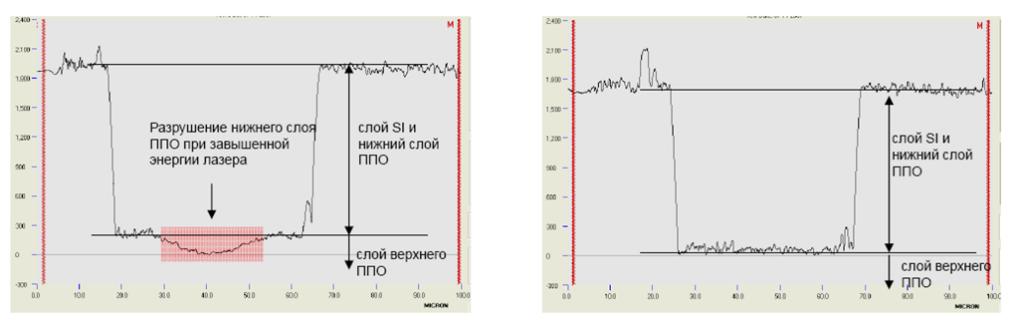

Оптический микроскоп используется для оптимизации параметров процесса лазерного скрайбирования (энергии импульса, фокусировки луча). При этом проводятся наблюдения по методам светлого и темного поля и различных освещенностях , которые дополняют друг друга. (См. рис 30) На рисунке 31 представлены примеры наблюдений дефектов скрайбирования. Признаком неудовлетворительного скрайбирования является наличие разрывов в рисунке скрайбирования, неоднородностей интенсивностей в зонах индивидуальных импульсов. Причина появления темных пятен при высокой интенсивности излучения объясняется на рис. 32.

Рис. 30. Исследование под микроскопом при различных условиях освещения.

Рис.31. Проявления дефектов скрайбирования, использование микроскопа для оптимизации параметров скрайбирования.

Рис. 32. Разрушение верхнего (фронтального) слоя ППО при завышенной энергии лазера. Измерения выполнены с использованием профилометра, наблюдается корреляция с наличием темных пятен внутри зон импульсов на изображении под микроскопом.

2.14. Набор тестовых жидкостей для определения поверхностной энергии стекла (качества мойки стекла) – диапазон – от 42 мН/м до 72 мН/м с шагом 2 мН/м

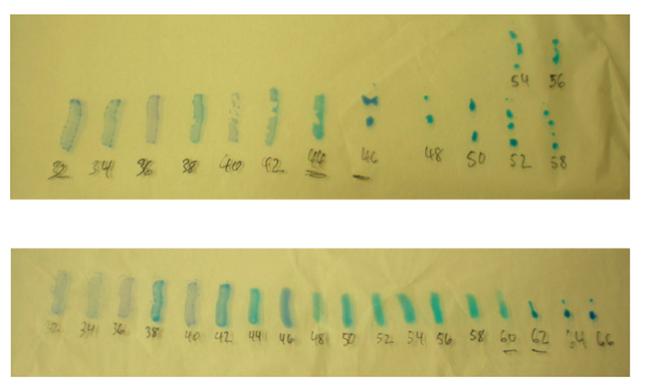

Набор тестовых жидкостей для определения поверхностной энергии стекла (рис. 33) используется для ручного выборочного контроля качества мойки. Этот тест дополняет автоматический оптический контроль, который регистрирует механические дефекты стекла, но неспособен обнаружить загрязнения поверхности. Для того чтобы процесс осаждения ППО был успешным, необходимо чтобы стекло было чистым. В терминах поверхностной энергии это означает, что поверхностная энергия должна быть выше 60 мН/м. Процесс контроля заключается в нанесении на стекло серии жидкостей с различной поверхностной энергией (силой поверхностного натяжения) и определении граничного значения при котором растекания жидкости не происходит, те есть, жидкость собирается в капли. Это значение принимается за значение поверхностной энергии стекла. Метод иллюстрируется на рисунке 34.

Рис. 33. Набор тестовых жидкостей для определения поверхностной энергии стекла производства компании Arcotest (см. www.arcotest.net ).

Рис. 34. Стекло до (верхнее изображение) и после (нижнее изображение) мойки с нанесенными тестовыми жидкостями (чернилами).

2.15. Ультрафиолетовый излучатель для определения рабочей поверхности стекла (определения поверхности загрязненной оловом по люминесцентному свечению)

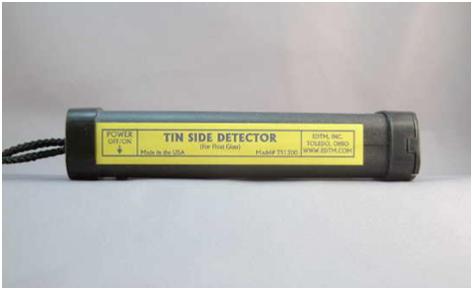

Стекло используемое в качестве подложки имеет неэквивалентные поверхности. Одна из поверхностей загрязнена оловом. Это связано с технологией производства стекла – одна из поверхностей при производстве контактирует с расплавленным оловом. Данная поверхность не обладает достаточной адгезией и непригодна для нанесения покрытий или контактирования с белым отражателем. Соответственно, она должна быть внешней. Поверхность, загрязненную оловом, легко определить по флюоресценции в ультрафиолетовом свете (в условиях затемнения). Для этой проверки используются приборы производимые компанией EDTM (www.edtm.com). Пример такого прибора представлен на рисунке 35.

Рис.35. Детектор стороны стекла, загрязненной оловом.