- •Отчет по нирс на тему:

- •1. Контроль качества процесса производства фотовольтаических модулей.

- •1.1. Программа испытаний по технологии компании Oerlicon solar.

- •2.1. Автоматическая система оптического контроля

- •2.2. Установка для проведения высоковольтных испытаний (контроля сопротивления изоляции модуля)

- •2.3. Импульсный имитатор солнечного излучения для измерения вольтамперных характеристик модулей.

- •2.4. Стенд исследования деградации минимодулей под воздействием света

- •2.5. Многоконтактный измерительный стенд для контроля сопротивления (отсутствия шунтов в слое тсо) и напряжения (в индивидуальных ячейках модуля)

- •2.6. Имитатор солнечного излучения для измерения вольтамперных характеристик тонкопленочных солнечных ячеек и модулей

- •2.7. Установка для измерения спектральных характеристик (квантовой эффективности) тонкопленочных фотовольтаических ячеек

- •2.9. Координатный (X-y) измерительный стенд для контроля сопротивления и толщины.

- •2.10. Автоматизированный стенд - спектральный анализатор диффузно рассеянного света с функциями координатного (X-y) измерительного стенда для контроля сопротивления и толщины.

- •2.11. Спектральный эллипсометр

- •2.12. Стенд тепловизионных измерений.

- •2.13. Оптический микроскоп для исследования качества лазерного скрайбирования

- •2.14. Набор тестовых жидкостей для определения поверхностной энергии стекла (качества мойки стекла) – диапазон – от 42 мН/м до 72 мН/м с шагом 2 мН/м

- •2.15. Ультрафиолетовый излучатель для определения рабочей поверхности стекла (определения поверхности загрязненной оловом по люминесцентному свечению)

- •2.16. Термокамера для тестовых температурных испытаний надежности модуля по стандарту международной электротехнической комиссии iec61646

2.1. Автоматическая система оптического контроля

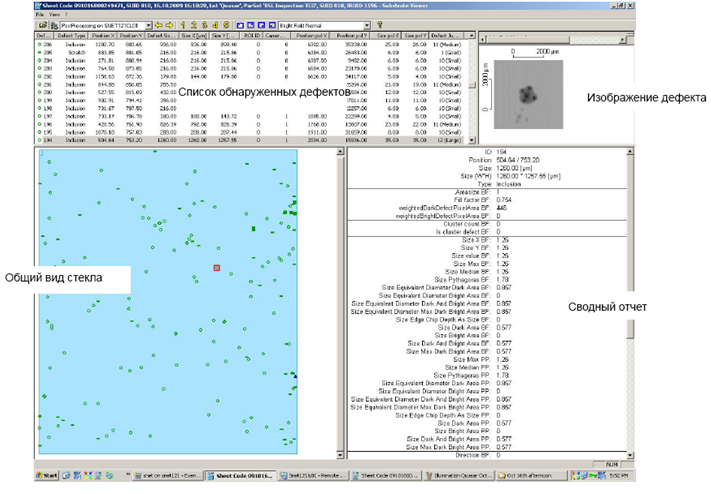

Общий вид автоматической системы оптического контроля представлен на рис. 3.

Во время перемещения испытуемая подложка освещается и изображение, отраженное от стекла регистрируется 9 камерами. При этом достигается обнаружение всех поверхностных и объемных дефектов стекла. Зарегистрированное изображение анализируется системой на основе базы данных дефектов. Дефекты распознаются и классифицируются. Если прибор автоматически определяет, что обнаружены дефекты в количестве, превышающем пороговый допустимый уровень, то выдается команда на перенаправление стекла в буферную кассету для хранения дефектных стекол.

Распознавание дефектов основано на базе данных, сформированной в результате обучения системы на предмет распознавания дефектов. При этом достигается классификация дефектов и устанавливается их предельный уровень, как для самих дефектов, так и для их количества. Периодически может возникать необходимость проведения переобучения системы, в частности при переходе на новые партии стекла, после технического обслуживания или ремонта автоматической системы оптического контроля. Доля отбракованного стекла может зависеть от используемой базы данных. В случае если доля отбраковки превышает типичную величину, то стекла, автоматически исключенные из процесса, проверяются с использование микроскопа (см. рис 4).

Система автоматически генерирует отчеты, которые также необходимо анализировать.

Настройка системы должна соответствовать требованиям спецификации SP-STANDARD-GL-SPC-11:

Объемные дефекты:

размер, мм допустимое кол-во на лист стекла

<=0,1 автоматическая система обнаружить не способна, стекло

проверяется на этапе выбора поставщика и периодически

неавтоматическими методами, требование: количество пузырей

размеров от 0,01 до 0.1 мм не должно превышать 5 на кв. см

0,1<X<=0,5 не более 15

0,5<X<=1,0 не более 2

1,0<X<=3,0 не более 1

>3,0 не допускается

Царапины (максимальная ширина 1 мм)

длина, мм допустимое кол-во на лист стекла

<=5 не более 2

5<X<=10 не более 1

>10 не допускается

Рис. 3. а) Общий вид системы оптического контроля, б) Система освещения и камеры регистрации отражения

Рис. 4. а) изображение дефекта (пузыря) в стекле, б) тот же дефект под микроскопом

Рис. 5. Типичный отчёт системы автоматического оптического контроля

2.2. Установка для проведения высоковольтных испытаний (контроля сопротивления изоляции модуля)

Общий вид установки для проведения высоковольтных испытаний (контроля сопротивления изоляции модуля) представлен на рисунке 6. В результате выполнения высоковольтного испытания подтверждается соответствие изоляционных свойств модуля требованиям стандартов Международной Электротехнической комиссии IEC61646 и IEC61730. Это, в частности, является обязательным требованием в рамках сертификации TUV. Выводы контактной коробки закорачиваются, и к ним прикладывается положительный потенциал. Отрицательный контакт обеспечивается гибкой мерной сеткой расположенной по краям модуля. Согласно требованиям стандарта при приложении потенциала превышающего удвоенный рабочий потенциал на 1000 вольт не должно происходить пробоя и сопротивление должно превышать 40 Мом. Напряжение в процессе измерения программируется, начиная с потенциала 2 КВ. В оборудовании предусмотрена защитная блокировка по току и напряжению.

Рис. 6. Установка для проведения высоковольтных испытаний (контроля сопротивления изоляции модуля) и вид индикатора результата испытания