- •Реферат

- •Характеристика процесса набухания

- •Факторы, влияющие на процесс набухания

- •Процесс набухания в перерабатывающем производстве.

- •3.1.Технология производства киселей

- •Технология производства колбасы

- •Технология производства пастилы

- •Технология приготовления теста

- •Технология приготовления пудинга

- •Технологическая схема производства блюда «Пудинг сухарный»

- •Пределы изменения параметров процесса набухания в технологических процессах

- •4.1 Условия клейстеризации крахмала при приготовлении киселя.

- •4.2 Условия протекания процесса набухания при приготовлении колбасы.

- •4.3 Условия протекания процесса набухания при приготовлении пастилы.

- •4.4 Условия протекания процесса набухания при приготовлении муки.

- •5.Технологические средства для контроля за изучением процесса набухания. Обоснование возможности автоматизации процесса набухания в изучаемых технологических процессах.

- •5.1.Технологическая схема приготовления теста.

- •5.2. Технологическая схема приготовления колбасы

- •5.3. Технологическая схема приготовления пастилы

- •Заключение.

- •Список литературы

- •Что мне дало изучение дисциплины «Управление технологическими системами»

5.Технологические средства для контроля за изучением процесса набухания. Обоснование возможности автоматизации процесса набухания в изучаемых технологических процессах.

Важно, чтобы технологический процесс не был нарушен. Для этого необходимо его грамотно контролировать. В изучаемом мною процессе решающую роль играют такие факторы как температура среды, влажность и количество используемых ингредиентов. Это можно сделать, используя функции современных агрегатов для приготовления изделий, задав нужные параметры технологического процесса. Кроме того, дозаторы, встроенные во многие агрегаты, позволяют точно дозировать продукты, используемые в производстве. В своей работе я представлю некоторые технологические схемы с использованием машинных агрегатов.

5.1.Технологическая схема приготовления теста.

Для приготовления теста непрерывным способом в агрегатах и установках получили широкое применение машины непрерывного действия

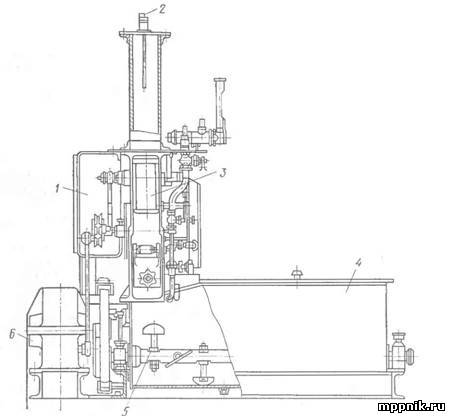

Тестомесильная машина Х-12:

1 — привод дозаторов; 2 — электронный указатель уровня муки; 3 — дозирующий пульт; 4 — месильное корыто; 5 — месильный вал с лопастями; 6 — привод месильной машины

На многих хлебозаводах нашей страны пшеничное тесто готовят на жидких полуфабрикатах. Для приготовления массовых сортов пшеничного хлеба тесто готовят на жидких опарах влажностью 65—70%, которые благодаря их малой вязкости и большой текучести можно транспортировать по трубопроводам насосами и самотеком. Это позволяет комплексно механизировать весь процесс приготовления теста на жидких опарах.

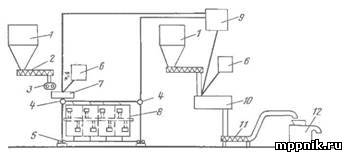

Аппаратурно-технологическая схема приготовления теста на жидкой опаре:

1— бункер для муки; 2 — шнек; 3 — дозатор муки; 4 — трехходовой кран; 5 — насос; 6 — дозировочная станция; 7 — месильная машина для опары; 8 — аппарат для брожения опары; 9 — емкость для готовой опары; 10— тестомесильная машина; 11— шнековый питатель; 12 — тестоделитель

Для приготовления питательной смеси в смеситель из автомукомера при помоши шнека и ленточного дозатора и из дозировочной станции ВНИИХП-0-6 подаются мука, вода и суспензия дрожжей. Замешенная питательная смесь подается по трубопроводу в четырехсекционный аппарат для брожения жидкой опары, выброженная опара перекачивается насосом по трубопроводу в напорный чан, откуда она подается на замес теста. В тестомесильную машину непрерывно поступают мука из автомукомера и жидкие ингредиенты из дозировочной станции. Замешенное тесто подается шнеком в воронку тестоделителя.

5.2. Технологическая схема приготовления колбасы

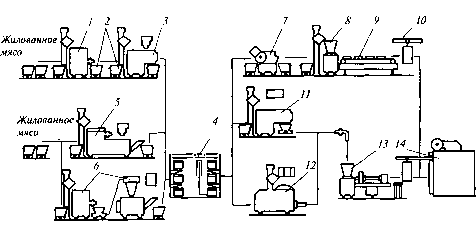

Характеристика комплексов оборудования. Линия начинается с комплекса оборудования для предварительного измельчения мясного сырья, в состав которой входят волчки-жиловщики, блокорезки, блокорезка-измельчитель и напольные тележки.

В состав линии входят комплекс оборудования для посола мяса, состоящий из смесителя, агрегата для измельчения и посола мяса, а также комплекса оборудования для посола и созревания мяса.

Комплекс оборудования для созревания мяса представляет собой камеру, состоящую из стационарных стеллажей и напольных тележек.

Ведущим является комплекс оборудования для тонкого измельчения и приготовления фарша, в состав которого входят волчок, куттер, смеситель-измельчитель, мешалка-измельчитель, куттер-мешалка и фаршеприготовительный агрегат.

Комплекс оборудования для шприцевания фарша в оболочку состоит из шприца, конвейера для вязки колбас, клипсатора, колбасного агрегата и колбасных рам.

Завершающий комплекс состоит из термоагрегата непрерывного действия или термокамеры периодического действия.

Машинно-аппаратурная схема линии производства вареных колбас представлена на этом рисунке

Устройство и принцип действия линии. После разделки и обвалки мясо направляют на жиловку: отделение соединительной ткани, кровеносных и лимфатических сосудов, хрящей, мелких косточек и загрязнений.

Жилованное мясо на предприятиях малой мощности измельчают в волчке 7 и с помощью напольных тележек 2 транспортируют к смесителю 3, в которых производят посол. Посоленное мясо выгружают из смесителя 3 в напольную тележку и транспортируют в камеру созревания 4.

На предприятиях средней и большой мощности измельчение и посол мяса осуществляют с помощью посолочного агрегата 5 или комплекса оборудования для посола мяса 6. В первом агрегате измельченное мясо самотеком попадает в смеситель, а во втором — фаршевым насосом перекачивается по трубопроводу от волчка в весовой бункер смесителя. Посолочные вещества подают автоматические дозаторы в количестве, пропорциональном массе измельченного мяса в деже смесителя. После перемешивания и выгрузки сырье в тележках направляют в камеру созревания 4.

При использовании чашечного куттера 7 для тонкого измельчения и приготовления фарша к шприцующей машине 8 фарш транспортируют в напольных тележках, которые с помощью подъемника разгружаются в приемный бункер шприца. В этом случае формование колбасных батонов производят вручную в отрезную оболочку с одним заделанным концом с последующей ручной вязкой батонов шпагатом на конвейерном столе 9 и разгрузкой их в колбасные рамы 10.

Для приготовления вареных колбас с более высокой степенью механизации применяют комбинированные машины для приготовления фарша и автоматы для формования колбасных изделий. Смеситель-измельчитель 7 предназначен для смешивания выдержанного в посоле измельченного мяса с рецептурными ингредиентами и последующим его тонким измельчением. Формование вареных колбас с изготовлением оболочки из рулонного материала осуществляют на колбасном агрегате 13.

После вязки или наложения петли батоны навешивают на палки, которые затем размещают на рамы 10 и направляют в термокамеру 14 для термической обработки (осадки, обжарки, варки и охлаждения).