- •Курсовой проект (работа)

- •Пояснительная записка

- •Аннотация

- •1. Назначение детали, характеристика механических свойств и химического состава исходного материала

- •1.1 Назначение детали

- •1.2 Химический состав материала

- •1.3 Механические свойства материала

- •2. Маршрут изготовления детали

- •3. Разработка технологического процесса изготовления заготовки

- •3.1 Обоснование выбора способа изготовления поковки

- •3.2 Назначение припусков на механическую обработку

- •3.3 Выбор исходной заготовки

- •3.4 Расчет режимов нагрева и охлаждения заготовки

- •3.6 Назначение технологических операций штамповки

- •4. Разработка процесса предварительной термической обработки

- •4.1 Выбор, обоснование и характеристика необходимых видов термической обработки

- •4.2 Расчет режимов термической обработки

- •4.3 Механические свойства после предварительной термической обработки

- •6.3 Механические свойства изделия после окончательной термической обработки

- •7. Механическая обработка. Окончательную механическую обработку проводим на шлифовальном станке

- •8. Список используемой литературы

3.6 Назначение технологических операций штамповки

Для производства технологического процесса штамповки исходя из условий производства и формы изготовляемой детали назначаем следующие технологические операции:

- осадка – изменение формы и размеров заготовки под действием нагрузки;

- штамповка – процесс придания заготовки формы изготовляемой детали;

4. Разработка процесса предварительной термической обработки

4.1 Выбор, обоснование и характеристика необходимых видов термической обработки

Предварительная термическая обработка после процесса штамповки стали, марки 40ХН заключается в отжиге.

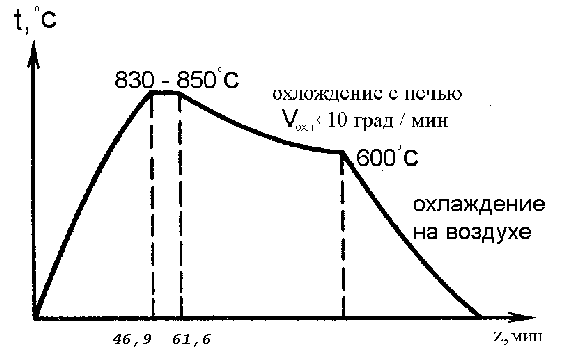

Так как по заданию к курсовому проектированию применяется низколегированная сталь, то для неё необходимо применить полный отжиг стали, состоящий из нагрева стали до температуры 830 850 0С, выдержке при этой температуре, медленного охлаждения вместе с печью до температуры 600 0С и дальнейшим охлаждением на воздухе.

4.2 Расчет режимов термической обработки

Время нагрева стальных изделий до заданной температуры зависит главным образом от температуры нагрева, степени легированности и др.

Время на нагрев до необходимой температуры определяем по формуле

![]()

где С – время нагрева на 1мм изделия = 1,28

D – диаметр нагреваемого изделия, мм;

П одставляя

значения в формулу определяем время

нагрева заготовки:

одставляя

значения в формулу определяем время

нагрева заготовки:

= 1,28*36,6= 46,848 мин

Продолжительность выдержки изделия при заданной температуре (без нагрева) определяем по формуле:

![]() = 2,5 мин + 36,6/3 = 14,7

мин

= 2,5 мин + 36,6/3 = 14,7

мин

4.3 Механические свойства после предварительной термической обработки

Отжиг – процесс термической обработки, обуславливающий получение равновесных(устойчивых) структур распада аустенита во время охлаждения с определенной температуры нагрева или выше. В процессе отжига происходит изменение дисперсности фаз, изменение формы и размера аустенита; в результате получается равновесная феррито-перлитная структура, снижается твердость, повышается пластичность и вязкость.

Аустенит – твердый раствор внедрения углерода в Fe где углерода содержится 0.45 % с твердостью 180 220НВ.

4.4 Выбор нагревательного устройства

Для проведения процесса предварительной термической обработки – отжига, по задания к курсовому проектированию выбираем отжигательную шахтную печь с подвижным подом периодического действия, т. к. деталь производится мелкосерийным производством

5. Предварительная механическая обработка

Она заключается в:

Отрезке заусенца при помощи обрезного штампа

Правка штампуемой поковки в холодном состоянии

Очистка поковки от окалины травлением в серной кислоте 18-20 % при 55 градусах Цельсия.

6. Разработка процесса окончательной термической обработки

6.1 Выбор, обоснование и характеристика видов термической обработки

Окончательная термическая обработка проводится для упрочнения поверхностного слоя эвольвенты зубчатого колеса и снятия внутренних напряжений после процесса штамповки.

Для проведения процесса окончательной термической обработки применяем следующие режимы

- закалка;

- высокий отпуск.

6.2 Расчет режимов окончательной термической обработки

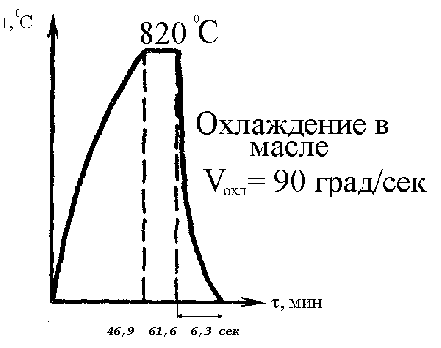

Для производства процесса закалки время на нагрев изделия определяем по формулам :

= 1,28*36,6= 46,848 мин

Время выдержки рассчитываем по формуле:

= 2,5 мин + 36,6/3 = 14,7 мин

Время на охлаждение изделия в масле исходя из скорости охлаждения определяем по формуле:

![]()

где tн – температура начала охлаждения, 0С;

tохл – температура конца охлаждения, 0С;

Vохл – скорость охлаждения, град/сек.

Подставив значения в формулу определяем время охлаждения в масле:

![]()

По рассчитанным параметрам закалки строим график характеризующий процесс закалки.

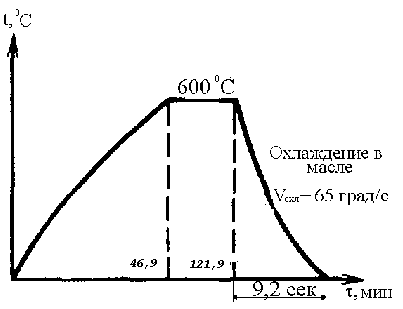

Для осуществления процесса высокого отпуска расчет времени нагрева изделия производим по формуле

= 1,28*36,6= 46,848 мин

Время выдержки при проведении высокого отпуска составляет 75 минут ( из справочной литературы)

Время охлаждения изделия при проведении высокого отпуска определяем исходя из скорости охлаждения по формуле:

![]()

где tн - температура нагрева, 0С;

Vохл - скорость охлаждения, град/сек.

П одставив

значения в формулу определяем время

охлаждения:

одставив

значения в формулу определяем время

охлаждения:

![]()