- •Тема: «Разработка технологического процесса волочения прутков размерами æ 6 мм из заготовки с размерами æ 30,5 мм из стали 25 на цепном волочильном стане»

- •1. Теоретическое введение.

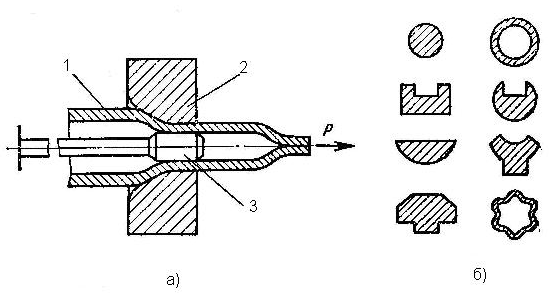

- •Получаемых волочением (б)

- •Волочильные станы

- •2. Технология производства прутков.

- •3. Требования гост к заданному изделию. Химический состав стали 25.

- •4. Технологическая схема получения прутка æ 6 мм из заготовки æ 30,5 мм из стали 25.

- •5. Расчётная часть.

- •Определим суммарную вытяжку:

- •2. Найдем число проходов:

- •3. Определим напряжение волочения по проходам с помощью формулы Перлина:

- •4. Значение коэффициента запаса по проходам определяем по формуле:

- •Выбор оборудования.

- •7. Расчет производительности для стана однократного действия

- •Заключение

- •Список используемой литературы:

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

«Московский Институт Стали и Сплавов»

![]()

Кафедра

пластической

деформации специальных сплавов

Кафедра

пластической

деформации специальных сплавов

Курсовая работа

Учебный курс: “ Обработка металлов давлением ”

Тема: «Разработка технологического процесса волочения прутков размерами æ 6 мм из заготовки с размерами æ 30,5 мм из стали 25 на цепном волочильном стане»

Выполнила:

студентка гр. МЭ-08-1

Скорикова Юлия

Руководитель:

доц. Лошкарев О.Н.

Москва

2011

Содержание

Теоретическое введение.................................................................…………………….......3

Технология производства прутков……....................……………………………….…......8

Требования ГОСТ к заданному изделию...........................................................................10

Технологическая схема получения прутка Æ 6 мм из заготовки Æ 30,5 мм из стали 25.……………………………………...................................................................................11

Расчётная часть………………………………………………………………….............…12

Выбор оборудования...........................................................................................................17

Расчет производительности…………………………………………………………...….18

Заключение………………………………………………………………………………...20

Список литературы……………………………………………………………………….....21

1. Теоретическое введение.

Волочение — обработка металлов давлением, при которой изделия (заготовки) круглого или фасонного профиля (поперечного сечения) протягиваются через отверстие, сечение которого меньше сечения заготовки.

При обработке металлов волочением заготовка протягивается через соответствующее отверстие в волочильном инструменте (волоке, фильере). При этом площадь поперечного сечения исходной заготовки уменьшается, а длина увеличивается (рис. 1).

Рис. 1. Схема волочения трубы (а) и примеры профилей,

Получаемых волочением (б)

Волочением обрабатывают стали, медь и ее сплавы, алюминий и его сплавы, как правило, в холодном состоянии.

Волочение широко применяется для производства: проволоки от 0,1 до 8 мм в диаметре; калиброванного металла и точного фасонного профиля; труб повышенной точности от малых диаметров (капилляров) до 200 мм в диаметре, стальных калиброванных прутков диаметром от 3 до 150 мм.

Благодаря неразъемному инструменту (фильере, волоке), волочение обеспечивает более высокую точность размеров, чем прокатка: стальная проволока диаметром 1–1,6 мм имеет допуск на диаметр 0,02 мм.

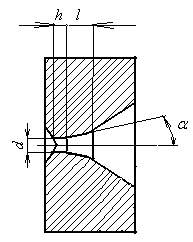

Рис. 2. Фильера (волока)

Для обеспечения высоких требования к износостойкости и прочности матриц волоки изготовляют из углеродистых и легированных инструментальных сталей (У8А–У12, ШХ15, Х12М и др.); вольфрамо-кобальтовых твердых сплавов (ВК2, ВК3, ВК6, ВК8); из технических сортов алмазов для волок малого (до 0,6 мм) диаметра.

Угол

деформирующего конуса назначается с

учетом материала и профиля:

–

при волочении сплошных профилей и

–

при волочении сплошных профилей и

– при деформировании труб;

– при деформировании труб;

Отношение диаметров малоуглеродистой стальной проволоки до и после волочения относительно невелико и находится в пределах 1,1–1,3. Однако при этом вследствие малых углов a длина деформирующего конуса примерно на порядок больше разности радиусов проволоки до и после волочения. Так, например, при R=7 мм, r=6,25 мм, и a=5° длина деформирующего конуса должна быть:

.

.

Ширина калибрующего пояска во избежание повышения температуры и сил назначается небольшой (в данном примере около 0,5– 1,0 мм). Для уменьшения трения, износа и повышения качества поверхности цилиндрическая поверхность калибрующего пояска полируется.