- •Циклонні апарати

- •Фільтрувальні центрифуги

- •Конструкції фільтрувальних центрифуг

- •4. Електрофільтри

- •Барабанний фільтр

- •Валквові дробарки

- •Трубчаста суперцентрифуга

- •Барботажний (пінний) пиловловлювач

- •Абсорбер із плоскопаралельною насадкою.

- •Адсорбери з нерухомим шаром адсорбенту.

- •Мембранний апарат з плоскими мемебранними елементами.

- •Роторно-дисковий колонний екстрактор.

МІНІСТЕРСТВО ОСВІТИ І НАУКИ, МОЛОДІ ТА СПОРТУ УКРАЇНИ НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ УКРАЇНИ "КИЇВСЬКИЙ ПОЛІТЕХНІЧНИЙ ІНСТИТУТ"

Інженерно-хімічний факультет

Кафедра машин та апаратів хімічних і

нафтопереробних виробництв

Альбом конструкцій

з курсу:

"Процеси і апарати хімічної технології"

(гідромеханічні процеси, масопередача, механічні процеси)

Виконав:

студент III курсу ІХФ гр.ЛЦ-01

Бабич Артем Юрійович

Перевірив:

Асистент кафедри МАХНВ

Мельник Олександр Петрович

Київ 2012

Гравітаційні відстійники

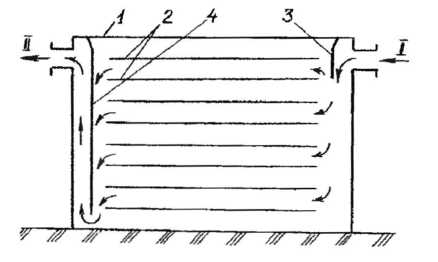

Рис.1 Пилоосаджувальна камера поличного типу: 1- корпус; 2 - полиці; 3 - відбійник, 4 - вертикальна перегородка; І - вихідний пил; II - очищений газ

Як

і будь-які апарати для розділення

неоднорідних систем, гравітаційні

відстійники поділяються на відстійники

для очищення газоподібних неоднорідних

систем і відстійники для очищення

рідких пеоднорідних систем. Серед

відстійників для очищення газоподібних

неоднорідних систем широкого

поширення набула пилоосаджувальна

камера, яка представляє собою корпус

у вигляді паралелепіпеда з розташованим

у ньому пакетом паралельних горизонтальних

або трохи похилих полиць, на яких з

газового потоку осаджуються тверді

частинки (рис.1). Пилоосаджувальні

камери

прості за конструкцією, але громіздкі

й малоефективні. Зазвичай їх

застосовують для попереднього очищення

димових газів від частинок розміром

10 мкм і більше. Ступінь очищення газової

неоднорідної системи в пилоосаджувальних

камерах становить

.

Апарати

для очищення газу від завислих частинок

називаються пиловловлювачами,

а система елементів, яка складається

з пиловловлювача, розвантажуватьного

пристрою, регулювального обладнання

й вентилятора, – пиловловлювальним

пристроєм

(ТОСТ 25199-82). Пиловловлювач,

у якому завислі частинки відділяють

від газу під дією механічних сил без

застосування рідин, називається

сухим механічним пило-уловлювачем, а

сухий механічний пиловловлювач, у якому

тверді завислі

частинки

відділяються від газового потоку під

дією сили тяжіння, — гравітаційним

пиловловлювачем.

Серед

відстійників для очищення рідких

неоднорідних систем досить

розповсюджений

одноярусний гребковий відстійник

безперервної дії.

Вихідна

суспензія надходить у центральну

частину апарата освітлена рідина

кидалясгься через кільцевий жолоб, а

тверда фаза збирається на конічному

днищі. Гребок, який обертається з

частотою

.

Апарати

для очищення газу від завислих частинок

називаються пиловловлювачами,

а система елементів, яка складається

з пиловловлювача, розвантажуватьного

пристрою, регулювального обладнання

й вентилятора, – пиловловлювальним

пристроєм

(ТОСТ 25199-82). Пиловловлювач,

у якому завислі частинки відділяють

від газу під дією механічних сил без

застосування рідин, називається

сухим механічним пило-уловлювачем, а

сухий механічний пиловловлювач, у якому

тверді завислі

частинки

відділяються від газового потоку під

дією сили тяжіння, — гравітаційним

пиловловлювачем.

Серед

відстійників для очищення рідких

неоднорідних систем досить

розповсюджений

одноярусний гребковий відстійник

безперервної дії.

Вихідна

суспензія надходить у центральну

частину апарата освітлена рідина

кидалясгься через кільцевий жолоб, а

тверда фаза збирається на конічному

днищі. Гребок, який обертається з

частотою

розпушує осад і переміщує його до

розвантажувального штуцера в центрі

дниша Вміст рідини в цій згущеній

суспензії становить

розпушує осад і переміщує його до

розвантажувального штуцера в центрі

дниша Вміст рідини в цій згущеній

суспензії становить

.

Діаметр циліндричної частини відстійника

досягає 30 м (рис.2).

.

Діаметр циліндричної частини відстійника

досягає 30 м (рис.2).

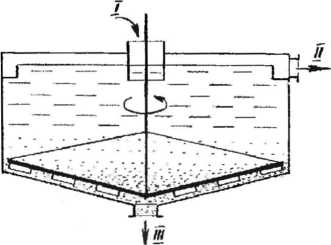

Рис.2. Гребковий відстійник для розділення суспензій: 1 — корпус; 2 - днище;

З - вертикальний вал; 4 - гребок; 5 - кільцевий жолоб; І - вихідна суспензія; П - освітлена рідина; ПІ згущена суспензія

Переваги гребкових відстійників: рівномірність густини осаду, можливість регулювання концентрації твердої фази в згущеній суспензії, можливість механізації й повної автоматизації процесу. Недоліки: громіздкість, значний вміст рідини в осаді. Якщо під час розділення суспензії осаджуються частинки певного діаметра то більші частинки осядуть обов’язково. Гравітаційні відстійники для розділення емульсій бувають періодичної й безперервної дії. Відстійник періодичої дії являє собою циліндричну посудину з конічним днищем, у вершині якої розташовано зливний штуцер. Після розшарування системи на дві рідини її починають випускати крізь зливний штуцер. Оглядове вікно дозволяє помітити проходження поверхні поділу рідин і за допомогою кранів після зливного штуцера направити розділені рідини в різні збірники (рис. 1.3.). Відстійник безперервної дії для розділення емульсій складається з корпуса, розділеного всередині двома металевими сітками, між яких надходить розді- лювана емульсія (рис.1.4.). Після розшарування легка фаза густиною ,

видаляє-ться з апарата крізь верхній

штуцер, а важка густиною

,

видаляє-ться з апарата крізь верхній

штуцер, а важка густиною

– крізь нижній. Висоти осей штуцерів

від рівня поділу фаз

– крізь нижній. Висоти осей штуцерів

від рівня поділу фаз

мають відповідати залежності

мають відповідати залежності

.

.

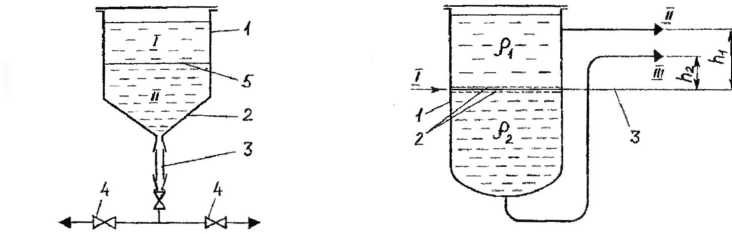

Рис.3.

Відстійник періодичної дії для

роз- Рис.4.

Відстійник безперервної дії

ділення

емульсій: 1 - циліндричний корпус; для

розділення емульсій: 1 - корпус;

2

- конічне днище, 3

-

оглядове вікно; 4

- 2

-

металеві сітки; 3

-

границя поділу

злившій

штуцер.; 5

-

крани; 6

-

поверхня фаз; І - вихідна емульсія; II

- легка

поділу

фаз; І - легка фаза; II

- важка фаза фаза, Ш — важка фаза

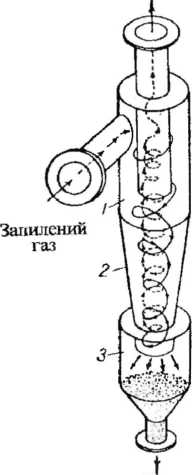

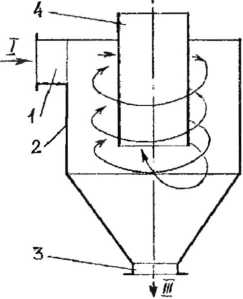

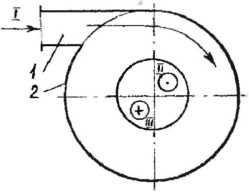

Циклонні апарати

Циклонним процес. Циклонний процес отримав свою назву від одного з видів механічних пиловловлювачів — циклона — інерційного пиловловлювача, у якому газ очищується під дією відцентрових сил, які виникають в обертовому потоці газу (аналогічні апарати для розділення рідких неоднорідних сумішей називають гідроциклонами). Найбільшого поширення набули так звані циклони з тангенціальним входом, тобто циклони, у яких вхідний потік рухається по дотичній до кола поперечного перерізу корпуса апарата й перпендикулярно до осі корпуса (рис.5). Швидкість вхідного потоку у впускному патрубку становить 10-40 м/с дня газів і 5-25 м/с для рідин. Завдяки тангенціальному введеню й наявності центральної випускної труби вхідний потік починає обертатися навкруги останньої. Під дією відцентрових сил завислі частинки дисперсної фази відкидаються до внутрішньої стінки корпуса, осаджуються на ній, поступово опускаються в конічне днище й видаляються крізь розвантажувальний отвір. Звільнений (повністю або частково) від дисперсної фази потік досягає нижнього торця випускної труби, швидкість його різко зменшується, а тиск зростає. Завдяки цьому, а також тому, що між кільцевим простором корпуса й порожниною випускної труби утворюється перепад тиску, очищений газовий потік видаляється крізь останню. Для ефективного розділення неоднорідних систем у циклонах слід підвищувати фактор розділення процесу, чого можна досягти, зменшивши радіус руху дисперсних частинок. При цьому для збереження продуктивності апарата його виконують у вигляді паралельно з’єднаних циклонів малого діаметра (40 250 мм), які являють собою елементи так званого батарейного циклона, або мультициклона. Ступінь очищення пилу від частинок діаметром 5 мкм становить 30-85 %, діаметром 10 мкм – 70-95 %, а діаметром 20 мкм – 95-99 %. Переваги циклонів: простота конструкції, відсутність рухомих частин, компактність (порівняно з гравітаційними відстійниками); недоліки: значний гідравлічний опір (найчастіше 400- 700 Па), невисокий ступінь очищення газів від частинок менше 10 мкм, інтенсивне газоабразивне зношування корпуса циклона, чутливість до коливань навантаження по вихідному потоку.

Пил

Очищений

газ

Очищений

газ

Рис.

5.

Схема циклона з тангенціальним входом:

1 - корпус; 2 - конічний перехід, 3 -

розвантажувальний бункер; 4 - впускний

патрубок, 5 - випускна труба; І - вхідний

потік; II

- очищений потік; ІII

— виділені із суміші частинки дисперсної

фази У промисловості використовують

циклони таких типів: 1) осьові

–

циклони, у корпусі яких вхідний і

вихідний потоки газу (рідини) рухаються

вздовж осі циклона (розрізняють

прямотечійні (указані потоки рухаються

вздовж осі циклона в одному напрямку)

і прогитечійні циклони);

Рис.

5.

Схема циклона з тангенціальним входом:

1 - корпус; 2 - конічний перехід, 3 -

розвантажувальний бункер; 4 - впускний

патрубок, 5 - випускна труба; І - вхідний

потік; II

- очищений потік; ІII

— виділені із суміші частинки дисперсної

фази У промисловості використовують

циклони таких типів: 1) осьові

–

циклони, у корпусі яких вхідний і

вихідний потоки газу (рідини) рухаються

вздовж осі циклона (розрізняють

прямотечійні (указані потоки рухаються

вздовж осі циклона в одному напрямку)

і прогитечійні циклони);

2) з тангенціальним входом; 3) з гвинтовим входом – циклони, у яких рух вхідного потоку набуває гвинтового характеру за допомогою гангенцыального вхідного патрубка й верхньої кришки з гвинтовою поверхнею (наприклад, циклони конструкції НДЮгаз (Науково-дослідного інституту з промислового й санітарного очищення газів); 4) зі спіральним входом – циклон зі спіралевидним з’єднанням вхідного патрубка з корпусом апарата.