- •Расчет длительности производственного цикла

- •Расчет простого цикла

- •Последовательное движение партий деталей

- •Параллельное движение партий деталей

- •Параллельно-последовательное движение партий деталей

- •1 Вариант:

- •2 Вариант:

- •Расчет сложного цикла

- •Построение сложного цикла

- •Виды производственных процессов

- •Классификация производственных процессов

- •Организация производственных процессов в пространстве

- •Организация комплексного обслуживания производства.

- •Единичное, серийное и массовое производство. Единичное производство

- •Серийное производство

- •Массовое производство

Организация производственных процессов в пространстве

Организация производственного процесса в пространстве представляет собой способ сочетания основных, вспомогательных и обслуживающих процессов на территории организации по переработке ее «входа» в «выход» (см. рис. 1.1). поскольку «вход» и «выход» организации относятся к ее ближайшему внешнему окружению, то в соответствии с правилами применения системного подхода «вход», процесс и «выход» следует рассматривать как взаимосвязанные компоненты единой системы. Отсюда следует, что параметры прямых и обратных связей на «входе» определяют параметры функционирования процессов, а параметры процессов, в свою очередь, определяют параметры «выхода».

Для обеспечения высокого качества в системе сначала (на первом этапе) следует проанализировать:

силу конкуренции на входе системы,

обоснованность параметров «выхода», насколько они отвечают требованиям конкурентоспособности,

степень влияния на процесс параметров внешней среды (политической, экономической, технической), а также инфраструктуры региона,

конкурентоспособность поставщиков комплектующих изделий, сырья, материалов и др.

Наша задача сводиться к обеспечению конкурентоспособности всех компонентов системы. Если, например, организация обладает конкурентоспособной технологией, высококвалифицированными кадрами, новейшими техническими средствами, а ее поставщики (вход системы) не могут производить высококачественные комплектующие изделия, то и на выходе системы товар будет низкого качества. Объясним этот пример на языке цифр: оценка «входа» - 3, процесса – 5, «выхода» будет 3. другими словами, если в качестве заготовки у вас гнилое дерево («вход»), которое обрабатывается лазерным инструментом (процесс), то на «выходе» не будет качественной детали.

Отсюда следуют два правила:

уровень качества конечного этапа любого процесса определяется уровнем качества промежуточного этапа, имеющего наихудший показатель качества;

обрабатывать процесс следует, начиная с взода системы, с первого этапа (объекта, компонента и т.п.), предварительно проанализировать весь процесс.

Организация производственных процессов в пространстве реализуется в производственной структуре, т.е., чтобы представить производственный процесс в пространстве, нужно наложить организационную структуру на производственную и определить пространственные (территориальные) связи.

В структуре управления организацией функциональных директоров имеются отделы (условно – по три). Рассмотрим структуру отделов. Основными отделами, подчиненными директору по маркетингу, могут быть информационный центр, отдел стратегического маркетинга и отдел тактического маркетинга. У коммерческого директора могут быть в подчинении отдел анализа эффективности, плановый отдел, финансовый отдел. У технического директора – специальное конструкторское бюро (СКБ), отдел главного технолога (ОГТ), отдел главного механика (ОГМ). У директора по производству – отдел автоматизированной системы управления производством (АСУП), отдел производственно-календарного планирования, отдел оперативного управления производством.

В структуре основного производства в составе отдельных видов производств - цехи, имеющие в своем составе несколько участков. Например, подготовительное производство может состоять из материального склада, где осуществляется хранение и подготовка для передачи основному производству заготовок из стального проката, а также литейного и кузнечно-прессового цехов. Преобразующие производства могут проектироваться как по предметному принципу, специализируясь на изготовлении конечного продукта, так и по функциональному принципу. Заключительное производство может состоять из сборочного цеха, цеха испытаний, цеха упаковки и сертификации.

Для соблюдения принципа прямоточности, т.е. сокращения пути прохождения предмета труда в организационной и производственной структурах, необходимо располагать подразделения на территории по ходу управленческих и производственных процессов. Кроме того, подразделения одного функционального и производственного назначения на территории должны располагаться рядом. Например, сначала должны друг за другом располагаться отделы директора по маркетингу, затем отделы коммерческого директора и т.д. На практике, к сожалению, этот метод не всегда учитывается.

После анализа соблюдения принципа прямоточности рассчитывается коэффициент прямоточности важнейших частичных управленческих и производственных процессов по формуле пр = Д опт / Д ф → 1,

где Д опт – оптимальная длина прохождения предмета труда по i-му процессу; Д ф – фактическая (проектная) длина прохождения предмета труда по i-му процессу.

Основными факторами оптимизации прямоточности процессов являются:

расположение подразделений организационной и производственной структур по ходу соответствующих процессов;

концентрация процессов под одной «крышей»;

сокращение расстояния между компонентами процессов;

системный анализ и оптимизация коэффициента прямоточности единичных управленческих и производственных процессов;

автоматизация процессов;

обеспечение пропорциональности частичных процессов;

анализ рационализации структур и процессов.

Организации производственного процесса во времени

Под организацией производственного процесса понимают методы подбора и сочетания его элементов в пространстве и времени с целью достижения эффективного конечного результата.

В основе рациональной организации производственного процесса (изготовления продукта) во времени лежат принципы:

непрерывности,

параллельности,

прямоточности,

ритмичности. организация производственный процесс время

Непрерывность. Принцип непрерывности предполагает увеличение времени нахождения предмета труда в обработке, уменьшение времени нахождения его без движения в ожидании возобновления процесса изготовления, сокращение перерывов в использовании живого труда и средств труда.

Показатель, характеризующий непрерывность производственного процесса, — коэффициент плотности производственного цикла (Кпл):

Кпл = Ттехн.ц. / Тпр.ц.,

Где Ттехн.ц. – длительность технологического цикла;

Тпр.ц.— длительность производственного цикла.

Значение Кпл должно быть как можно ближе к единице, что свидетельствует о рациональности (оптимальности) производственного процесса (Кп л→ 1).

Параллельность. Параллельность включает одновременное выполнение отдельных частей производственного процесса, концентрацию технологических операций на рабочем месте и совмещение во времени выполнения основных и вспомогательных операций.

Прямоточность. Прямоточность обеспечивает кратчайшее расстояние движения предметов труда в процессе производства.

Одним из показателей прямоточности является коэффициент прямоточности (Кпр):

Кпр = Ттр / Тпр.ц.,

Где Ттр – длительность транспортных операций;

Тпр.ц. – длительность производственного цикла.

Значение коэффициента прямоточности должно стремиться к нулю (Кпр→0). Это достигается в том случае, если транспортные операции являются составной частью производственного процесса (Ттр→0).

Ритмичность. Ритмичность предполагает регулярное повторение процесса производства через равные промежутки времени, т. е. это обеспечение в равные промежутки времени равного или кратного выпуска продукции.

Трудно подобрать показатель характеризующий ритмичность производства. С некоторой долей погрешности в качестве такого показателя можно принять коэффициент ритмичности (Критм). Коэффициент ритмичности может определяться за любой отрезок времени (смену, день, месяц):

Характеристика типов организации производства

Тип производства ~ совокупность организационно-технических и экономических характеристик и особенностей сочетания факторов и элементов организации производства, обусловленных номенклатурой, масштабом и регулярностью выпуска продукции. В свою очередь номенклатура и масштаб (программа) выпускаемой продукции определяют уровни концентрации, специализации, кооперирования и комбинирования производства. В зависимости от сочетания перечисленных форм организации производства и его элементов бывают следующие типы производства: единичное, серийное (мелкосерийное, среднесерийное, крупносерийное) и массовое производство. Каждый тип производства характеризуется определенной загрузкой рабочих мест, квалификацией рабочих, оснащенностью технологии и т.д.

Тип производства определяет метод его организации. Различают поточный, партионный и единичный методы организации производства. Факторы, влияющие на выбор метода организации производства:

1) номенклатура выпускаемой продукции;

2) масштаб (годовая программа) выпускаемой продукции;

3) периодичность выпуска;

4) трудоемкость продукции;

5) характер технологии производства

Календарные и плановые расчеты в единичном производстве (расчет длительности производственного цикла.

Расчеты длительности производственного цикла машины по отдельным стадиям, по нескольким стадиям и по всему технологическому процессу в целом представляют в своей совокупности наиболее желательный вариант календарного плана производства.

Длительность производственного цикла механической обработки всего комплекта деталей определяется длительностью цикла ведущей детали. Наиболее трудоемкие детали укрупненных узлов подчинены подетально-узловому сопряжению сроков их готовности и подачи на сборку, а все прочие детали узлов подчинены комплектно-узловому сопряжению. Но при данном варианте составления плана не обеспечивается полная и равномерная загрузка рабочих мест и рабочей силы.

Неравномерность объясняется тем, что пропускная способность оборудования и планируемая численность рабочей силы при построении графика производственных циклов не учитывается.

При подведении итогов объемной загрузки в плановом месяце цеха по всем изделиям возможны три случая:

1. Полученный итог по объему работ недостаточен для полной загрузки цеха в плановом месяце. В этом случае дополнительная загрузка получается за счет объема работ, приходящегося на следующий месяц. В программу цеха включаются детали узлов, узлы или изделия, которые могли быть начаты производством позже.

2. Полученный итог по объему работ превышает пропускную способность цеха. Тогда возникает необходимость отодвинуть производство ряда узлов, а иногда и начало производства изделий в целом на более поздний срок.

3. Полученный итог объема затрат соответствует пропускной способности цеха. Этот случай показывает, что в данном плановом периоде производство укладывается в наиболее желательный вариант плана.

Изделия одной и той же классификационной группы даже при полном конструктивном подобии могут заметно отличаться габаритными размерами и, следовательно, трудоемкостью. Поэтому унифицировать объемные расчеты для всей группы изделий в целом не всегда возможно.

Рекомендуется во избежание ошибок и излишней точности расчетов трудоемкость каждого нового изделия, причисленного к данной классификационной группе, определять укрупненным методом: путем сравнения с трудоемкостью типового образца группы и установления общего коэффициента приведения.

Календарно-плановые расчеты включают разработку цикловых графиков узловой и общей сборки, определение календарных опережений подачи деталей и покупных (комплектующих) изделий на сборку, расчет длительности производственных циклов. В связи с малыми количествами изделий партии деталей не рассчитываются.

Увязать сроки запуска и выпуска деталей, узлов, сборки машин можно путем построения цикловых графиков, причем сроки работ, вытекающие из графика, необходимо проверять по пропускной способности оборудования.

Чтобы построить цикловой график, надо знать длительность каждого этапа работ, рассчитываемую по следующей формуле:

|

(21) |

где Тэ – длительность этапа работы;

tн – трудоемкость единичной работы для данного этапа;

N – количество единиц работы;

С – количество исполнителей;

t – продолжительность одной смены;

Кв.н. – коэффициент выполнения норм;

Кк.д. – коэффициент перевода рабочих дней в календарные

(![]() ).

).

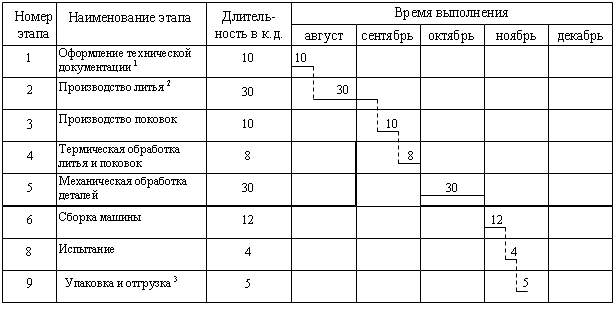

Цикловой график изготовления конкретного изделия составляется следующим образом (рис. 5):

Рис. 5. Цикловой график изготовления изделия

1 – в индивидуальном производстве, как правило, продукция изготавливается по чертежу – заказу; при наличии собственного конструкторского бюро продукция может быть сконструирована по техническому заданию заказчика;

2 – поскольку для литья нужны модели, то их изготовление может быть выделено в самостоятельную строку;

3 – не исключена возможность, что данное изделие нужно подвергнуть государственным испытаниям.

Поскольку процесс производства непрерывен, необходимо составлять цикловые графики на каждое изделие.

Цикловой график дает возможность определить порядок изготовления изделия и общую продолжительность производственного цикла с учетом параллельности выполнения отдельных технологических процессов.

Важно установить нормативную величину опережения срока начала подачи деталей на комплектующий склад перед сборкой по отношению к сроку начала сборочных работ. Это время опережения обусловлено тем, что механические цехи завода при единичном производстве не в состоянии параллельно изготовлять всю номенклатуру деталей в требуемом количестве для сборки изделий, а выпускают эти детали в некоторой последовательности на протяжении некоторого промежутка времени.

При определении опережений запуска (выпуска) деталей необходимо знать производственный цикл механической обработки деталей. Кроме того, производственный цикл обработки деталей служит отправным моментом для определения сроков производства заготовок, т.е. в конечном счете, для установления общей продолжительности периода изготовления изделия с расчленением по отдельным этапам процесса.

В условиях единичного производства цикл изготовления деталей устанавливается не по каждому их наименованию и разновидности, а укрупнено, по ведущим деталям данного изделия. При этом предполагается, что изготовление остальных деталей заказа или соответствующего узла может быть выполнено на протяжении цикла изготовления ведущей детали.