- •Расчет длительности производственного цикла

- •Расчет простого цикла

- •Последовательное движение партий деталей

- •Параллельное движение партий деталей

- •Параллельно-последовательное движение партий деталей

- •1 Вариант:

- •2 Вариант:

- •Расчет сложного цикла

- •Построение сложного цикла

- •Виды производственных процессов

- •Классификация производственных процессов

- •Организация производственных процессов в пространстве

- •Организация комплексного обслуживания производства.

- •Единичное, серийное и массовое производство. Единичное производство

- •Серийное производство

- •Массовое производство

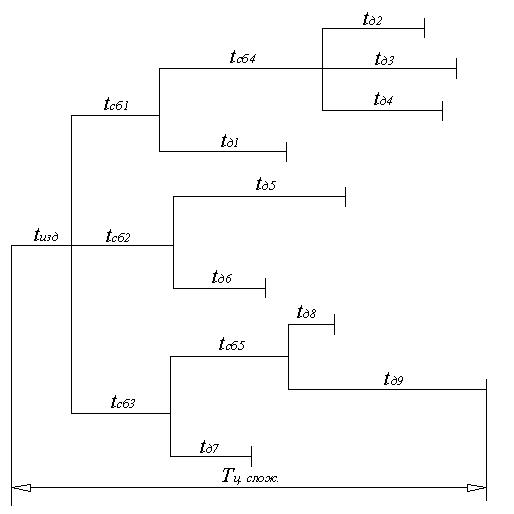

Построение сложного цикла

В отличие от предыдущих построений этот график строится, начиная от точки завершения полной сборки изделия. На графике справа налево в масштабе времени откладываются циклы составляющих процессов, начиная от сборки узлов, подузлов и кончая изготовлением деталей.

Общая длительность сложного цикла определяется наибольшей суммой последовательно связанных между собой процессов изготовления деталей и сборочных единиц. То есть длительность цикла полного изготовления изделия определяется по наиболее продолжительной цепочке.

|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____|____ дни

Последовательность оформления и процесс выполнения заказа на предприятии.

Функционирование логистических систем направлено на удов¬летворение платежеспособного спроса потребителей. Продукцией логистической системы предприятия является исполнение заказов потребителей.

Заказ является информационной единицей логистических опе¬раций. В общем случае он представляет собой бланк, проходящий все стадии процесса обслуживания потребителей. Заказ, как пра¬вило, объединяет в себе все документы, связанные с отдельной сделкой (договором, контрактом).

Технологический процесс выполнения заказа — это совокупность последовательно выполняемых логистических операций. Последо¬вательность, в которой выполняются работы, определяется прави¬лами приоритетов.

Срок исполнения заказа — средний срок передачи заказа, полу¬чения продукции, размещения полученной продукции на складе и внесения данных о ней в информационную складскую систему.

Время обслуживания потребителя — интервал времени между поступлением заказа на поставку продукции и получением зака¬занной продукции потребителем. Сюда входит, в частности:

• время оформления заказа в установленном порядке (время, затрачиваемое на корректировку и уточнение заказа);

• время на передачу заказа поставщику;

• время ожидания исполнения заказа, т. е. время от момента получения заказа системой до момента начала обслуживания;

• время выполнения заказа поставщиком;

• время доставки изготовленной продукции заказчику.

Процедура исполнения заказов — логистические операции, свя¬занные с производством и доставкой продукции потребителям на основе их заказов.

Цикл заказа:

• для продавца — это время с момента получения заказа до момента, когда продукция прибывает на склад, где ее принимает потре¬битель;

• для покупателя — это период времени с момента, когда сделан заказ, до момента получения продукции.

Стадии цикла заказа:

• планирование заказов — для более равномерной загрузки произ¬водственных мощностей предприятия могут составлять планы, распределяющие заказы потребителей по времени;

• передача заказа — происходит в период времени между размеще¬нием или отправкой заказа потребителем и получением заказа продавцом;

• обработка заказа — сбор, хранение, передача и обработка дан¬ных о заказах;

• отборка и комплектация заказа — осуществляется в соответствии с листом отборки заказа;

• доставка заказа. Возможны два варианта: получатель вывозит продукцию со склада самостоятельно (самовывоз) либо заказ доставляется поставщиком на склад получателя.

Показатели цикла исполнения заказа потребителя:

• скорость выполнения заказа — время от момента получения за¬каза до его исполнения (доставки потребителю);

• бесперебойность выполнения логистических операций — спо¬собность системы обслуживания предприятия поддерживать ожидаемые сроки исполнения заказа на протяжении многих функциональных циклов;

• уровень недостатков обслуживания потребителя — отражает веро¬ятность сбоев в транспортно-логистическом обслуживании;

• гибкость логистических операций — способность системы обслу¬живания предприятия удовлетворять особые потребности потре¬бителей.

Типичные ситуации, требующие гибкости:

• совершенствование в базовом комплексе логистических услуг, например единичные изменения условий поставки;

• поддержка уникальных планов продаж и маркетинга;

• внедрение нового продукта;

• завершение жизненного цикла продукта; « сбои в поставках;

• отзыв продукции (изъятие из обращения);

• приспособление уровня обслуживания к конкретным рын¬кам или потребителям;

• модификации продукта, затрагивающие логистику, такие как изменения в ценообразовании, ассортименте или упаковке.

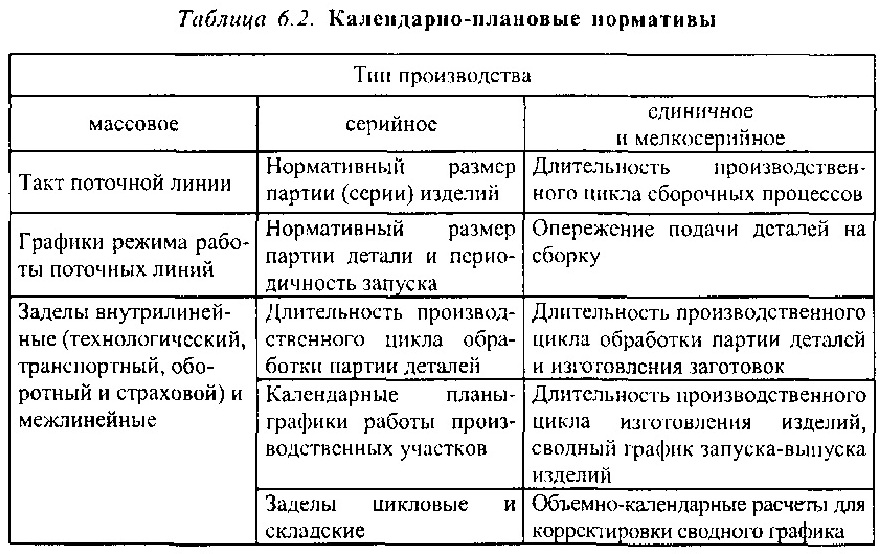

Расчеты календарно-плановых нормативов в серийном производстве.

Основным календарно-плановым нормативом в серийном производстве

является нормативный размер партии предметов труда (деталей,

заготовок). Все последующие нормативы являются производными

от величины партии деталей.

Для расчета нормативного размера партии предметов труда требуется

их группировка в зависимости от трудоемкости обработки,

материалоемкости, габаритных размеров, затрат времени на наладку.

Эти признаки определяют выбор метода расчета партии деталей, которые

можно подразделить на две группы. К первой группе относится

метод установления партии исходя из временных параметров. Определяющим

здесь является соотношение подготовительно-заключительного

времени и времени обработки партии деталей на рабочем месте. Расчет

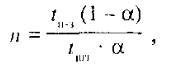

может вестись по формуле

де п — минимальная величина партии предметов труда, шт.; tu з — норма

подготовительно-заключительного времени, приходящегося на партию,

мин; t — норма штучного времени с учетом выполнения норм, мин; а —

коэффициент допустимых потерь на переналадку оборудования.

Коэффициент допустимых потерь на переналадку колеблется от

0,03 до 0,10 в зависимости от числа операций, закрепленных за рабочим

местом, и вида оборудования.

Если на производственном участке применяется оборудование, требующее

значительного времени на наладку (агрегатные станки, автоматы

и полуавтоматы), то в качестве отправного критерия при установлении

нормативной величины соотношение между подготовительно-заключительным временем и временем

обработки партии деталей на ведущих операциях технологического

процесса, которое соответствует допустимому проценту потерь на

наладку. Ведущей операцией, по которой должен проводиться расчет минимального размера партии, следует считать операцию с наибольшим

отношением подготовительно-заключительного времени к штучному.

Если на производственном участке применяется оборудование, не

требующее значительного времени на наладку, то отправным критерием

при установлении нормативной величины партии должна служить

непрерывность выполнения каждой операции по меньшей мере в течение

смены. В этом случае размер партии определяется по наиболее

производительной операции, характерной для данного технологического

процесса, и должен быть как минимум равен сменной либо при

высокой производительности соответствующего оборудования — полусменной выработке деталей. При этом следует дополнительно определять продолжительность обработки партии по наиболее трудоемким

операциям, чтобы избегать чрезмерного увеличения длительности производственного цикла.

Последующая корректировка минимального размера партии должна

привести ее в соответствие с потребностью в деталях для выполнения

плана производства. Для обеспечения периодического изготовления

деталей необходимо, чтобы установленный размер партии укладывался

в объем задания целое число раз или был кратен этой величине.

Данный метод используется при расчете размера партии деталей

типа нормалей, изготовляемых на оборудовании со сложной наладкой

и большим подготовительно-заключительным временем.

Для трудоемких деталей с высокой стоимостью исходных материалов

предъявляются более высокие требования к расчету партии с

точки зрения учета затрат, связанных с запуском партии в обработку,

полезного использования оборудования, затрат по хранению задела,

производительности труда рабочих, потерь от связывания средств в незавершенном производстве, стойкости инструмента. В этом случае используется вторая группа методов расчета по формуле

где З.з — затраты на запуск одной партии деталей (на наладку и другие

работы по подготовке к запуску), р.; N — размер годового объема выпуска

для данных деталей, шт.; С — полная себестоимость одной детали,

р.; К — нормативный коэффициент, учитывающий затраты на хранение

заделов (доля от их стоимостной оценки составляет в среднем 0,2).

Полученный размер партии корректируется с учетом производственных

условий, наличия площадей для хранения задела и лимита

незавершенного производства.

Величина размера партии влияет на целый ряд технико-экономических

показателей. Так, увеличение размера партии способствует

лучшему использованию оборудования и повышению производительности

труда рабочих за счет как сокращения подготовительно-заключительного

времени в среднем на одну деталь, так и ускорения обработки,

благодаря более длительному непрерывному повторению

одних и тех же предметов труда. В то же время увеличение партии

создает дополнительную потребность в производственных и складских

площадях, увеличивает длительность производственного цикла,

замедляет оборачиваемость оборотных средств в незавершенном производстве.

Для тех случаев, когда потребность в деталях достаточно равномерна,

их изготовление должно носить четко периодический характер.

В этих условиях устанавливается периодичность запуска партии в

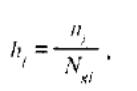

производство по формуле

где h — периодичность запуска партии предметов труда у'-го наименования,

дн.; п — величина партии предметов труда у'-го наименования,

шт.; N — среднедневная потребность в предметах труда у'-го наименования,

шт.

Для упрощения оперативного планирования и регулирования хода

производства, а также для создания условий ритмичной работы на

каждом производственном участке целесообразно унифицировать полученные значения периодичности запуска и изготовления разных деталей:

свести их к двум-трем вариантам или же принять единую периодичность

для всех деталей, обрабатываемых на данном участке. На

практике используются следующие значения унифицированной периодичности:

6М, ЗМ, М, М/2, М/4, М/8, где М — размер месячного задания

по деталям данного наименования.

В серийном производстве рассчитываются цикловые, складские

межцеховые и сквозные заделы опережения.

Цикловые заделы включают партии узлов, деталей, заготовок, запущенные

в производство, но еще не законченные обработкой на той

или иной технологической стадии. При их расчете определяется количество

партии одноименных деталей (узлов, заготовок), которые должны находиться в процессе обработки в каждый данный момент времени,

по формуле

![]()

Z — цикловой задел по предметам труда у'-го наименования, шт.;

Т . — длительность производственного цикла изготовления или сборки

партии деталей у'-го наименования, дн.; N — среднесуточная потребность

сборки в деталях у'-го наименования, шт.

Расчет циклового задела может основываться на ранее установленных

нормативных величинах периодичности изготовления партий

соответствующих деталей h и длительности производственного цикла

их обработки.

Нормативные цикловые заделы на любую дату можно определить

непосредственно из календарных графиков работы производственных

участков.

Складские заделы устанавливаются для необходимости резерва на

случай возможного опоздания изготовления очередной партии. При

равномерном расходовании деталей для питания дальнейших технологических

стадий производства складской задел Z рассчитывается по

формуле

![]()

где Z c k i — складской задел по предметам труда у'-го наименования,

шт.; и и — величина партии предметов труда у'-го наименования

цеха-поставщика и цеха-потребителя соответственно, шт.; Z — страховой

задел предметов труда у'-го наименования.

Складские заделы могут устанавливаться методом статистического

моделирования на основе данных фактических отклонений в сроках

изготовления предметов труда в условиях данного производственного

участка.

Нормативная величина переходящих цикловых и складских заделов

на 1-е число месяца может быть точно исчислена на основе конкретного

графика, определяющего календарные сроки запуска и выпуска

партий деталей по отдельным участкам (цехам).

Нормативная величина незавершенного производства включает

цикловой и складской заделы. В стоимостном выражении она определяется

по формуле

Z . = С. (Z К + Z .),

где Z N ,s и — незавершенное производство по предмету труда у'-го

наименования, р.; С — себестоимость предмета труда у'-го наименования, p.; Kt з — коэффициент, учитывающий нарастание затрат при

изготовлении предметов труда у'-го наименования.

Расчеты календарно-плановых нормативов в массовом производстве.

Расчеты календарно-плановых нормативов в массовом производстве

имеют свои особенности и зависят от различных форм организации

потока.

Так, для прямоточного производства характерны

межоперационные оборотные заделы, которых нет в непрерывно-поточном

производстве. При расчете такта непрерывно-поточного производства необходимо предусматривать регламентированные перерывы на

отдых рабочих, а в прямоточном такой необходимости нет и т. д.

Организация энергетического, ремонтного и инструментного хозяйства.

Любой технологический процесс требует определенного расхода

топлива, электрической и тепловой энергии, поэтому промышленные предприятияявляются крупнейшими потребителями различных видов топливаи энергии. В промышленности расходуется примерно половина всего

топлива и две трети энергии. В качестве топлива предприятия используют

уголь, кокс, мазут, дрова и древесные отходы, природный газ, диоксид

углерода (например, для сварочного производства). С развитием научно-

технического прогресса и ростом производства потребление энергии

систематически растет. Растет и доля затрат на энергоресурсы. Доля энергозатратв себестоимости продукции доходит до 4(М5 %. В связи с этим

повышается роль энергетического хозяйства в обеспечении бесперебойного

функционирования производственного процесса, повышается его

значение с целью снижения издержек производства и повышения уровня

рентабельности промышленных предприятий.

Энергетическое хозяйство промышленного предприятия — это совокупностьэнергетических установок и вспомогательных устройств с

целью обеспечения бесперебойного снабжения предприятия различными

видами энергии и энергоносителей, таких, как натуральное топливо

(газ, мазут и др.), электрический ток, сжатый воздух, горячая вода,

конденсат.К основным видам промышленной энергии относятся: тепловая и

химическая энергия топлива, тепловая энергия пара и горячей воды,

механическая энергия и электроэнергия.

Основными задачами энергетического хозяйства являются надежное

и бесперебойное обеспечение предприятия всеми видами энергии

установленных параметров при минимальных затратах.

Энергообеспечение предприятия имеет специфические особенности,

обусловленные особенностями производства и потребления энергии:

• производство энергии, как правило, должно осуществляться в

момент потребления;

• энергия должна доставляться на рабочие места бесперебойно и

в необходимом количестве. Перебои в снабжении энергией вызывают

прекращение процесса производства, нарушение технологии;

• энергия потребляется неравномерно в течение суток и года. Это

вызвано природными условиями (летние и зимние периоды, день, ночь)

и организацией производства;

• мощность установок по производству энергии должна обеспечивать

максимум потребления.

По характеру использования энергия бывает: технологической,

двигательной (силовой), отопительной, осветительной и санитарно-вен-

тиляционной. Для промышленных предприятий наибольшее значение

имеет потребление энергии на двигательные и технологические цели.

В качестве двигательной силы технологического и подъемно-транспортного

оборудования используются главным образом электроэнергия и

в небольшом количестве пар и сжатый воздух.

Различные виды энергии и энергоносителей применяются на всех

стадиях технологии производства изделия. При этом единство и взаимообусловленностьтехнологии и энергетики — наиболее характерная

черта большинства производственных процессов промышленного предприятия.В число потребителей электроэнергии необходимо отнести и

такие участки производства, как слаботочные средства связи: телефоны,

радио, диспетчерская связь. На всех предприятиях- энергопотребителях должен быть составленэнергетический паспорт, который является нормативно-хозяйственным документом, утвержденным по единой государственной форме. В таком паспорте отражаются все основные сведения об энергохозяйстве предприятия и производится оценка эффективности использования топливно энергетических ресурсов по объектам предприятия.

Современные промышленные предприятия характеризуются значительным

удельным весом механического труда. На них используется

множество различных видов инструмента и технологической оснастки*,

число наименований которых на крупных машиностроительных

предприятиях доходит до нескольких десятков тысяч. Запас инструмента

в денежном выражении может составлять до 40 % от общей суммы

оборотных средств, поэтому работа цехов, участков и рабочих мест

зависит от своевременного обеспечения их различным инструментом.

От качества и стойкости применяемого инструмента зависят использование

материальных ресурсов, производительность труда, себестоимость

продукции и другие показатели.

Инструментальное хозяйство — это совокупность общезаводских

и цеховых подразделений предприятия (отделов, групп, цехов, участков),

занятых определением потребности, приобретением, проектированием,

изготовлением, ремонтом и восстановлением инструмента и

оснастки, ее учетом, хранением, выдачей в цехи и на рабочие места,

техническим надзором.

Инструментальное хозяйство предприятия с'остоит из следующих

подразделений:

1) инструментальный отдел — занимается определением потребности

в инструменте, устанавливает нормы его износа, расхода и за паса, составляет график производства инструмента, организует его ремонт,

осуществляет технический надзор за его эксплуатацией и руководит

всеми инструментальными службами;

2) инструментальный цех — осуществляет изготовление (при необходимости

ремонт и восстановление) инструмента;

3) центральный инструментальный склад (ЦИС) — осуществляет

прием, хранение, подготовку и выдачу инструмента в инструментально-

раздаточные кладовые;

4) цеховые инструментально-раздаточные кладовые (ИРК) — получают

инструмент из ЦИСа, осуществляют его хранение, выдачу на

рабочие места, в заточку и ремонт;

5) база восстановления инструмента — занимается сортировкой

и восстановлением инструмента;

6) ремонтные отделения (базы, участки) в цехах;

7) заточные отделения в цехах.

Основными задачами инструментального хозяйства являются:

своевременное снабжение участков и рабочих мест необходимым

инструментом;

своевременный ремонт, восстановление и заточка инструмента;

повышение качества инструмента и его рациональная эксплуатация;

снижение затрат на приобретение, изготовление, хранение и эксплуатацию

инструмента.

На предприятиях используются следующие формы организации

инструментального хозяйства:

• централизованная;

• децентрализованная;

• смешанная.

При централизованной форме создается инструментальный отдел

предприятия, который руководит всеми инструментальными службами

предприятия. В его состав входит инструментальный цех, изготавливающий

инструмент для всех подразделений предприятия. При децентрализованной

форме каждый цех предприятия самостоятельно обеспечивает

свое производство необходимым инструментом. При

смешанной форме организации происходит перераспределение работ

между подразделениями инструментального хозяйства; изготовление

инструмента осуществляет инструментальный цех, его хранение и распределение

— ЦИС, а ремонт и восстановление — цехи основного и

вспомогательного производства.

Структура и функции органов управления инструментальным хозяйством

определяются типом, характером и масштабом производства.

Структура органов управления инструментальным хозяйством на

средних и малых предприятиях имеет существенные различия. Во-первых,

сокращается количество подразделений с соответствующим расширением

функции каждого подразделения. Во-вторых, происходит

передача некоторых функций другим подразделениям предприятия —

отделу главного технолога, отделу снабжения, аппарату инструментального

цеха и т. п.

В процессе эксплуатации машины и оборудования подвергаются

физическому и моральному износу: теряется работоспособность, точность.

Их прежние качества восстанавливаются путем ремонта, под которым понимается

возобновление в первоначальной натуральной форме отдельных

частей и деталей машин, износившихся в процессе работы предприятия.

Ремонтное хозяйство — это совокупность общезаводских и цеховых

подразделений, осуществляющих комплекс мероприятий по ремонту,

уходу и надзору за состоянием оборудования, в результате чего

решаются следующие задачи:

1) обеспечивается постоянная рабочая готовность всего оборудования;

2) удлиняется межремонтный срок оборудования;

3) повышается производительность труда ремонтных рабочих и

снижаются затраты на ремонт.

Практика показывает, что затраты на ремонт и обслуживание

оборудования постоянно увеличиваются, растут мощности ремонтных

служб и численность ремонтных рабочих. Эти обстоятельства выдвигают

задачи организации ремонта оборудования в ряд наиболее актуальных

проблем.

Ремонтное хозяйство возглавляется главным механиком предприятия,

в функции которого входят:

• паспортизация и аттестация оборудования;

• разработка технологических процессов ремонта и их оснащения;

• планирование и выполнение работ по техническому обслуживанию

и ремонту оборудования;

• модернизация оборудования;

• совершенствование организации труда работающих, занятых в

этой службе.

Ремонтное хозяйство состоит из аппарата отдела главного механика,

ремонтно-механического цеха (РМЦ), цеховых ремонтных бюро

(ЦРБ), службы цехового механика, смазочного и эмульсионного хозяйства,

складов оборудования и запасных частей.

Функции, структура и количественный состав различных подразделений

отдела главного механика (ОГМ) изменяются в зависимости

от масштабов ремонтных работ, особенностей их структуры и специфических

особенностей предприятия в целом (производственная структура,

схема управления, уровень специализации и т. п.).

В ОГМ обычно создаются следующие структурные подразделения:

• конструкторско-технологическое бюро (группа), выполняющее

конструкторские и технологические работы, связанные с модернизацией,

ремонтом и уходом за оборудованием (проектные работы, организация

чертежного хозяйства, разработка технологических процессов,

проектирование оснастки и т. п.);

• планово-производственное бюро (группа), занимающееся планированием

работы цехов ОГМ, материальной подготовкой ремонта, диспетчерским

руководством и анализом работы цехов;

• бюро (группа) планово-предупредительного ремонта, в обязанность

которого входят общее руководство и контроль за соблюдением

системы планово-предупредительного ремонта (ППР), разработка планов-

графиков ремонта, ведение нормативного хозяйства и т. д.

В составе этого бюро организуются: инспекторская группа; группа

учета и хранения оборудования; группа по запасным частям (формирование

парка запасных частей, планирования изготовления или

приобретения, лимитирование и т. п.); группа ремонтно-смазочного

хозяйства и группа кранового оборудования.

В тех случаях, когда объем работ по уходу, надзору и ремонту

энергетического оборудования относительно невелик, в составе ОГМ

образуется энергогруппа, осуществляющая функции ремонта и технического

обслуживания применительно к энергетическому оборудованию.

На крупных машиностроительных предприятиях наряду с ОГМ

создается самостоятельный отдел главного энергетика (ОГЭ), выполняющий

все перечисленные функции. В его подчинении находится электроремонтный

цех, выполняющий ремонт энергооборудования.

Ремонтно-механический цех осуществляет ремонт технологического

и других видов оборудования и изготавливает запасные части.

Количество, состав и уровень специализации ремонтных цехов

зависят от общего объема ремонтных работ, возможности использова ния услуг специализированных ремонтных предприятий и принятого

порядка распределения работы между ремонтными цехами и цеховыми

ремонтными базами.