- •Современные силовые преобразователи мощных электроприводов

- •Общие сведения о современных частотно-регулируемых электроприводах

- •Область применения частотно-регулируемых электроприводов в горной промышленности

- •Основные законы скалярного управления частотно-регулируемых электроприводов

- •Эффективность применения частотно-регулируемых электроприводов

- •Частотно-регулируемый электропривод с вентильным двигателем

- •Частотно-регулируемые электроприводы российских изготовителей

- •Преобразователи частоты концерна abb

- •Серии acs600 на напряжение 380, 400 или 415 в

- •Серии acs1000 на напряжение 3,3 кВ

- •Серии acs800 на напряжение 400 в

- •Преобразователи частоты фирмы «siemens»

- •Серии midimaster

- •Серии micromaster

- •Преобразователи частоты компании «schneider electric»

- •Частотно-регулируемый электропривод технологических установок магистрального транспорта углеводородного сырья

- •По схеме вентильного двигателя мощностью 25 мВт

- •Серии sami megastar

- •Преимущества устройств плавного пуска по сравнению с традиционными пусковыми устройствами

- •Принцип действия и система управления

- •Диаграмма изменения напряжения на зажимах статора двигателя. Основные способы управления

- •Критерии выбора устройства плавного пуска

- •Особые случаи применения

- •Функции защит устройства плавного пуска и двигателя

- •Функции контроля

- •Программные средства настройки

- •Современная элементная база силовой электроники

- •Выпрямители

- •Инверторы

- •Преобразователи частоты

- •Реверсивные тиристорные преобразователи

- •Системы управления полупроводнковыми преоразователями

- •Драйверы igbt - транзисторов

- •Защита полупроводниковых преобразователей

- •Защита перегрузок по току

- •Ограничение скорости нарастания анодного тока

- •Ограничение скорости изменения анодного напряжения

- •Теплоотвод

- •Защита цепи управляющего электрода.

- •Схемная защита

- •Реверсивные электроприводы постоянного тока по системе тиристорный преобразователь - двигатель

- •Реверс по цепи якоря

- •Реверс по цепи обмотки возбуждения

- •Способы повышения коэффициента мощности элетропривода с полупроводниковыми преобразователями

- •Поочередное управление последовательно соединенными преобразователями.

- •Восьмиразрядные микроконтроллеры компании freescale semiconductor в корпусах с малым числом выводов

- •Модельный ряд мк

- •Три процессорных ядра hc08

- •Подсистема реального времени

Частотно-регулируемый электропривод технологических установок магистрального транспорта углеводородного сырья

На территории России создана разветвленная сеть магистральных газо-, нефте- и продуктопроводов, проходящих по территории многих субъектов Федерации, протяженность которых на начало 2004 г. составила 219 тыс. км, в том числе газопроводных магистралей, включая газопродуктопроводы, — 151 тыс. км, нефтепроводных магистралей — 48,6 тыс. км, нефтепродуктопроводных магистралей - 19 тыс. км.

С помощью магистрального трубопроводного транспорта, осуществляется транспорт около 100 % добываемого газа, 99 % добываемой нефти и более 50 % продукции, производимой подключенными к системе магистральных продуктопроводов нефтеперерабатывающими предприятиями.

Технологические процессы транспорта углеводородного сырья характеризуются высокой энергоемкостью. Применение регулируемого электропривода на установках транспорта нефти и газа, мощность которых составляет тысячи кВт, является радикальным средством энергосбережения. Так, внедрение частотно-регулируемых электроприводов на нефтеперекачивающих станциях АК «Транснефть» обеспечит годовую экономию электроэнергии около 10 млрд кВт-ч.

Поскольку основные требования к электроприводам газоперекачивающих и нефтеперекачивающих агрегатов одинаковые, можно ограничиться рассмотрением вопросов применения частотно-регулируемого электропривода для технологических установок транспорта газа.

Режим работы компрессорных станций (КС) на магистральных газопроводах переменный, т.е. изменяются количество перекачиваемого газа и давление на его приеме КС. Это обусловлено главным образом неравномерностью и случайным характером потребления газа. Кроме того, значительное влияние на изменение режима работы КС может оказать поэтапный ввод в эксплуатацию газопровода и соответствующее этому постепенное увеличение его мощности, а также изменение давления газа на приеме турбокомпрессора (ТК) вследствие изменения пластового давления и появления ответвлений к промежуточным потребителям.

Совместная работа газопровода и ТК как турбомашины определяется точкой пересечения их газодинамических характеристик. При этом количество газа, транспортируемого по газопроводу, соответствует производительности ТК при данном давлении на приеме КС. В зависимости от потребления газа можно изменять характеристики ТК или газопровода. Этого можно добиться дросселированием (регулированием задвижкой), отключением (включением) нескольких последовательно и параллельно включенных ТК. При этом система регулирования производительности КС должна предусматривать регулирование как по графику потребления газа в течение года, так и в динамических режимах при текущих изменениях нагрузки газопровода.

На КС с электроприводными ТК регулирование производительности может осуществляться следующими способами:

дросселированием потока газа;

регулированием потока газа путем установки входного поворотного направляющего аппарата перед колесом ТК, закручивающего поток газа на входе в ТК;

байпасированием потока газа;

заменой сменной проточной части ТК;

изменением передаточного числа передаточного механизма;

установкой гидромуфты;

изменением числа работающих агрегатов;

изменением частоты вращения вала электродвигателя.

Регулирование дросселированием потока газа может осуществляться с помощью дросселирующего органа, создающего дополнительное гидравлическое сопротивление, в результате чего искусственно изменяется характеристика газопровода. При дросселировании производительность ТК уменьшается, потребляемая при этом мощность электродвигателя также снижается, но несущественно. Дросселирование газа ведет к резкому увеличению удельных на 1000 м3 энергозатрат и является весьма неэкономичным способом регулирования производительности. Однако этот способ нашел применение на некоторых КС благодаря своей простоте.

Значительная экономия

электроэнергии достигается регулированием

частоты вращения ТК. Необходимый диапазон

регулирования частоты вращения приводного

электродвигателя при изменении

подачи ТК составляет (1— 0,7)![]() ,

т.е. привод ТК должен обеспечить плавное

регулирование частоты вращения вала

на 30 % ниже ее номинального значения.

,

т.е. привод ТК должен обеспечить плавное

регулирование частоты вращения вала

на 30 % ниже ее номинального значения.

За последние годы в качестве основных вариантов при выборе типа привода ТК рассматриваются приводы трех типов:

газотурбинный привод;

частотно-регулируемый электропривод с быстроходным электродвигателем переменного тока;

частотно-регулируемый электропривод на основе электродвигателя с частотой вращения не выше 3000 об/мин и мультипликатором.

Ведущие электротехнические фирмы используют три типа быстроходных частотно-регулируемых электроприводов переменного тока для ТК магистральных газопроводов:

Частотно-регулируемый электропривод с ПЧ на основе автономного инвертора тока и быстроходным асинхронным двигателем.

Частотно-регулируемый электропривод с ПЧ на основе автономного инвертора напряжения и быстроходным асинхронным двигателем.

Частотно-регулируемый электропривод по схеме вентильного двигателя на базе быстроходного синхронного двигателя.

Частотно-регулируемый электропривод ТК с быстроходным двигателем по сравнению с обычным двигателем и мультипликатором обеспечивает экономию площади до 50 %.

Быстроходные частотно-регулируемые электродвигатели мощностью 4,0—12,5 МВт производят фирмы «ALSTOM» (Франция), CKD (Чехия), «TMEIC» (Япония), «SIEMENS» (Германия) и др.

В России ведутся работы по созданию электроприводов газоперекачивающих агрегатов с быстроходными асинхронными двигателями с ротором на магнитном подвесе на 8200 об/мин мощностью 4,0 и 6,3 МВт.

Применение электромагнитного подвеса ротора обеспечивает:

исключение из компоновки агрегата мультипликатора;

использование компрессоров с высокой частотой вращения;

исключение системы смазки подшипников и соответственно необходимости в запасах масла;

повышение показателей надежности агрегата, его ресурса и уменьшение затрат на обслуживание и ремонт;

повышение готовности агрегата к пуску, сокращение времени пуска и др.

В настоящее время в России реализованы технические решения по применению частотно-регулируемого электропривода по схеме вентильного двигателя на синхронном двигателе типа 4Б284-021 мощностью 25 МВт.

На КС Путятинская и Павелецкая установлены по три электропривода мощностью 25 МВт (два рабочих и один резервный) для привода ТК газоперекачивающего агрегата ЭПГА-25.

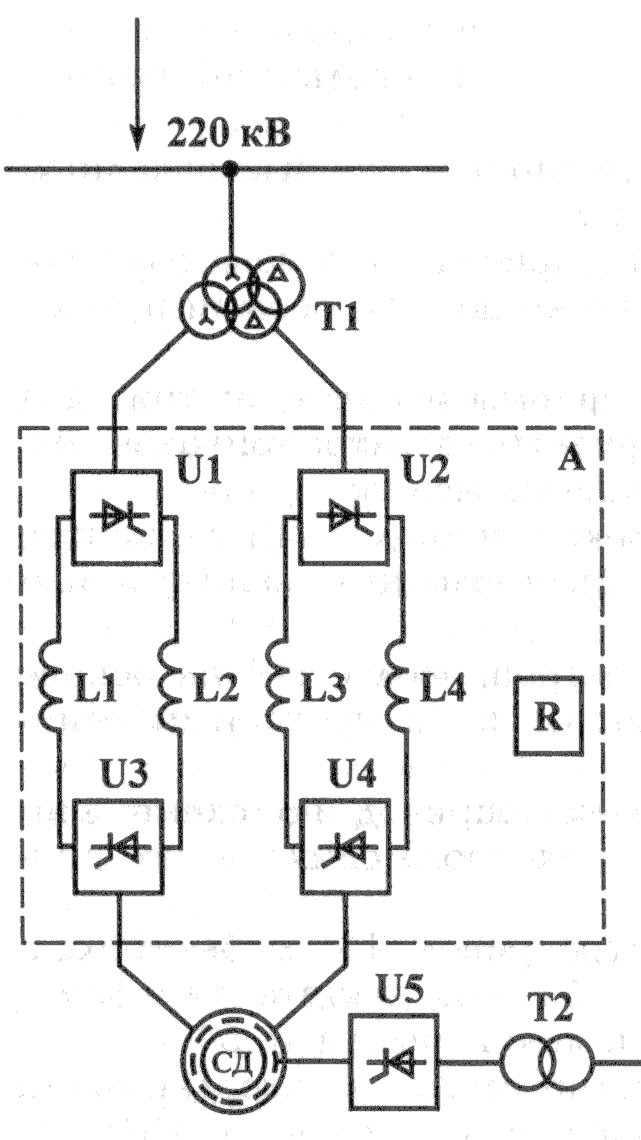

Привод данного типа предназначен для осуществления плавного пуска, регулирования и стабилизации частоты вращения ТК. Электропривод (рис. 5) включает четырехобмо-точный трансформатор Т1 мощностью 40 MB А, преобразователь частоты А с промежуточным звеном постоянного тока, синхронный электродвигатель СД, управляемый возбудитель U5, получающий питание от трансформатора Т2. Преобразователь частоты состоит из двух идентичных модулей, включающих в себя управляемые выпрямители U1(U2) и инверторы U3(U4). Использование трансформатора Т1 со вторичными обмотками, одна из которых соединена звездой, а другая треугольником, обеспечивает 12-пульсную систему выпрямления.

Рис. 5. Функциональная схема электропривода