- •Содержание

- •В ведение

- •1.Определение объемов грузопереработки грузовых пунктов

- •2. Выбор и обоснование схем комплексной механизации и автоматизации переработки грузов

- •3. Проектирование и расчет параметров складов

- •4. Определение производительности и расчет числа погрузочно-разгрузочных машин и механизмов

- •5. Технико-экономические расчеты по выбору эффективного варианта комплексной механизации и автоматизации переработки грузов

- •6. Контактный тхнологический график работы грузового пункта

- •7. Безопасность жизнедеятельности и защита окружающей среды

- •8. Автоматизация работы тск и управления пр машинами и механизмами

3. Проектирование и расчет параметров складов

На опорных грузовых станциях устраивают грузовые районы с соответствующим путевым развитием, ТСК, складами, сортировочными платформами и площадками, автопроездами, весами и пр. по характеру работы они разделяются на специализирующие общего типа.

Переработка и хранение грузов осуществляется на прирельсовых складах. Склады сглаживают неравномерность производства и потребления сырья, топлива, материалов готовой продукции, а также неритмичность работы разных видов транспорта в пунктах их стыкования.

Прирельсовые склады делятся на 2 группы: общего пользования (МОП) и необщего пользования (МНП) принадлежат АО, предприятиям и организациям, а также арендованные участки.

Склады должны удовлетворять следующим технико-эксплуатационным требованиям:

Емкость складов должна соответствовать расчетному объему грузопереработки;

Обеспечивать эффективное применение средств КМ и А ПРР;

Обеспечить сохранность грузов и вагонов;

Отвечать требованиям производственной эстетики и современного архитектурного оформления;

Удовлетворять правилам безопасности жизнедеятельности, требованиям охраны окружающей среды и безопасности;

Склады должны соответствовать СН и П;

Склады следует сооружать по типовым проектам.

Современная подъемно-транспортная техника в сочетании с ЭВМ позволяет превратить крупные склады в ТСК с автоматизирующим технологическим процессом.

3.1.Метод удельных нагрузок

Метод

удельных нагрузок основан на использовании

нормативов, инструкции по проектированию

станций и узлов (ИПСУ).

Метод

удельных нагрузок основан на использовании

нормативов, инструкции по проектированию

станций и узлов (ИПСУ).

Методика расчета

Емкость (вместимость) склада определяется по формуле:

![]() (3.1.)

(3.1.)

Где

![]() –

доля груза, перерабатываемого по пр.

варианту

–

доля груза, перерабатываемого по пр.

варианту

![]() – суточные объемы

грузопереработки

– суточные объемы

грузопереработки

![]() – сроки хранения

грузов на складах по прибытию, отправлению

и сортировки в сутках.

– сроки хранения

грузов на складах по прибытию, отправлению

и сортировки в сутках.

Площадь склада

![]() (3.2)

(3.2)

где – коэффициент проходов внутри склада.

р – норматив удельной нагрузки (на 1 м2 площади склада), т/м2

Длина склада

![]() (3.3)

(3.3)

Открытый склад с козловым краном КДК К10

На открытых складах (площадках) хранится и перерабатывается широкая номенклатура грузов, не боящихся или слабо подверженных воздействию внешней среды.

Определяем емкость склада по формуле 3.1.

по прибытию

![]()

по отправлению

![]() = (1-0,1)(822×1,5)

= 1109 т

= (1-0,1)(822×1,5)

= 1109 т

по сортировке

![]() = (1-0,1)(197×1)

= 177,3 т

= (1-0,1)(197×1)

= 177,3 т

Е = (1-0,1)(2400×2,5 +822×1,5) +(1-0,2)(197×1) = 6509,7 +157,6 =6667 т

Определяем площадь склада по формуле 3.2.

по

прибытию Fпр.

= 1,5×4800/0,9

= 8267 м2

по

прибытию Fпр.

= 1,5×4800/0,9

= 8267 м2

по отправлению Fот = 1,5×1109/0,9 = 1848 м2

по сортировке Fс = 1,5×177,3/0,9 = 296 м2

F = 1,5×6667/0,9 = 11112 м2

Ширина склада

Чтобы определить Вф необходимо, вычертить поперечный раздел склада

Рис 3.5 (стр. 18 методичка по курсовому)

Вф = Lпр. – 2а, м

т.к склад оснащен 2-х пролетным козловым краном, формула принимает вид Вф = 2(Lпр. – 2а),

где Lпр. = 16 м – пролет крана [5]

а = 2м – габаритное расстояние, зависящее от высоты складирования груза.

![]()

Длину склада определяем по формуле (3.3.)

По прибытию

![]()

По отправлению

![]()

По сортировке

![]()

![]()

Спроектируем

двухпролетный склад, т.к.

![]()

400м

400м

План открывает площадки с козловыми кранами

Крытый склад с автопогрузчиком 4046М

В таких складах для передвижения автопогрузчика необходимы продольные и поперечные проезды. Причем, груз на складах укладывается так, что пары для того, чтобы погрузчик имел возможность подъезда к каждому грузовому месту, расположенному на складе.

Площадь склада, обслуживаемого автопогрузчиком, определяется по формуле

![]() (3.4)

(3.4)

где

![]() - площадь поперечных проездов для

автопогрузчика, м2

- площадь поперечных проездов для

автопогрузчика, м2

![]() - площадь поперечного

проезда (автодороги) для погрузчика, м2

- площадь поперечного

проезда (автодороги) для погрузчика, м2

![]() (3.5)

(3.5)

где

![]() - количество проездов для погрузчика,

шт.

- количество проездов для погрузчика,

шт.

![]() (3.6)

(3.6)

![]() (3.7)

(3.7)

где

![]() - ширина проезда для автопогрузчика

(7м)

- ширина проезда для автопогрузчика

(7м)

![]() -

фактическая ширина склада (20м)

-

фактическая ширина склада (20м)

![]() (3.8)

(3.8)

где

![]() -

длина склада с учетом проезда

автопогрузчика, м

-

длина склада с учетом проезда

автопогрузчика, м

![]()

Определяем количество проездов для погрузчика по формуле 3.6

![]()

![]()

Находим площади поперечных и продольных проездов для автопогрузчика по формулам 3.5. и 3.8.

![]()

для этого найдем

длину склада с учетом проездов по формуле

3.9.

для этого найдем

длину склада с учетом проездов по формуле

3.9.

![]()

отсюда

отсюда

![]()

определяем емкость склада по формуле 3.1.

![]()

Находим площадь склада по формуле 3.2.

![]()

Определяем суммарную площадь склада

![]()

Крытый склад с мостовым краном

Определяем емкость склада

Е = (1-0,2)(1265,67 2,5) = 2531,2

Определяем площадь склада по формуле

F = кn Е/ р; м2

F = 1,52531,2/0,9 = 4219м2

Вф = Lпр- (3,05 + 2,45 + 1,0 + Ва +1,6)

Вф = 25,5 – (3,05+2,45+1,0+2,5+1,6) = 14,9

Lскл = F/Вф = 4219/14,9 = 283

Метод непосредственного расчета

Ленточный конвейер

Рассчитываем ёмкость склада

Е = (1- 02)(822 3) = 1972,8 т

F = 1,11972,8/1,5 = 1447 м2

Птех = 80 т/ч

Пэ = КврПтех = 800,8 = 64

Псм = 764 =448 т/см

плк= Ескл/Елк = 822/448 = 2 механизма

![]()

![]() число

штабелей

число

штабелей

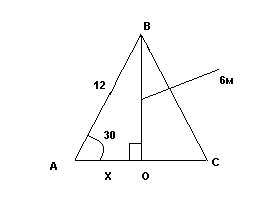

Штабель

шт = 25м

h = 6м

в = 20м

АВ = 6 2 = 12

ВО = х / 12= cos300

х = 12 0,86 = 10

АС = 10 2 = 20м

S = ½ 2 6 = 60м2

Vшт = 60 25 = 1500м3

Ешт = V = 0,3 1500 = 450т

Ескл/Ешт = 1972,8/450 = 4шт

Lcкл = 40м

Для удобства перегрузки располагаем, штабеля поперек склада, т.к. общая длина штабелей не превышает 40м, то в проезде нет необходимости.