- •1. Литье в оболочковые формы.

- •2. Литье по выплавляемым моделям.

- •3. Литье по газифицируемым моделям.

- •4. Литье в керамические формы.

- •5. Литье в кокиль.

- •1. Литье под давлением.

- •2. Центробежное литье.

- •3. Электрошлаковое литье.

- •4. Литье вакуумным всасыванием.

- •5. Другие способы литья.

- •5.1. Непрерывное литье.

- •5.2. Литье выжиманием.

- •5.3. Литье методом жидкой прокатки.

- •5.4. Литье намораживанием.

- •6. Дефекты отливок и способы их исправления.

3. Литье по газифицируемым моделям.

Литье по газифицируемым моделям по многим параметрам напоминает литье по выплавляемым моделям и характеризуется тем, что модель, изготовленную из вспенивающихся полимеров (полистирола), не извлекают перед заливкой металла из формы. Расплавленный металл заливается непосредственно на модель, выжигая (газифицируя) ее и высвобождая полость для отливки. Схема технологического процесса получения отливок этим методом приведена на рис. 3.

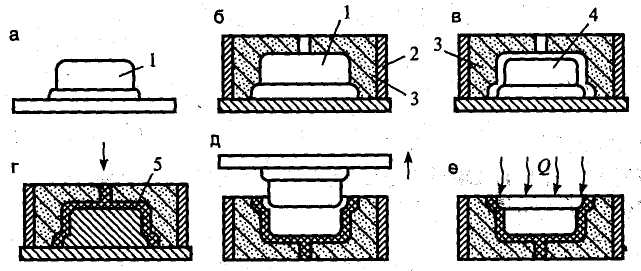

Рис. 3. Литье по газифицируемым моделям:

а - подвспенивание гранул полистирола; б - заполнение пресс-форм;

в - вспенивание и спекание гранул; г - извлечение модели;

д - формовка моделей; е - заливка форм

На первом этапе технологического процесса гранулы полистирола 1 (размером 0,2...4 мм) загружают на поддоны 2 и в закрытых емкостях 3 нагревают паром до температуры 80 0С. В результате нагрева размер гранул увеличивается до 1...15 мм. После сортировки подвспененные гранулы воздухом задувают в разъемные алюминиевые пресс-формы 4, которые устанавливают в автоклавы 5 и под давлением 0,2 МПа нагревают до температуры более 100 0С. В результате такой обработки полистирол вспенивается и спекается, образуя модели. Модели 6 извлекают из пресс-формы и после сушки и склеивания покрывают огнеупорной обмазкой, состоящей из этилсиликата и наполнителя - молотого кварцевого песка. Иногда на первый слой покрытия наносят второй, после чего приступают к формовке. Опоки 7 выполняют в виде двух стенок с зазором между ними. При этом внутренняя стенка имеет отверстия для выхода газов, образующихся при заливке формы. Формовку осуществляют засыпкой сухого песка 8, уплотнение которого достигается вибрацией опоки.

В единичном и мелкосерийном производствах модели для крупных отливок изготавливают из плит и блоков пенополистирола, склеивая или сваривая их между собой. Модели перед формовкой покрывают слоем противопригарной краски толщиной около 0,2 мм. В качестве формовочной смеси можно кроме песка использовать сыпучий ферромагнитный порошок или чугунную дробь. В последнем случае уплотнение осуществляют при помощи электромагнитного поля, которое не снимают и во время заливки и кристаллизации металла отливки.

Литниковую систему частично выполняют из полистирола (литники, питатели), а частично из керамических трубок (стояки). Подвод металла во всех случаях осуществляют сифонным методом, чтобы металл в полости формы поднимался снизу вверх, обеспечивая спокойное поступление расплава и постепенную газификацию модели.

4. Литье в керамические формы.

Керамические формы могут быть отнесены к разряду полупостоянных, так как в отдельных случаях они выдерживают до 10 наливов. Это наблюдается в случае получения отливок простой конфигурации из алюминиевых сплавов и с невысокими требованиями по размерной точности. Для сложных отливок из черных сплавов эти формы являются разовыми.

Технологический процесс производства отливок в керамические формы разбивается на следующие стадии:

- изготовление опорного слоя по промодели;

- приготовление суспензии;

- заливка суспензии в зазор между моделью и опорным слоем;

- отвердевание суспензии;

- извлечение модели из формы и ее обжиг.

Схематически эта последовательность представлена на рис. 4. По чертежу отливки изготавливают модель и промодель, размеры которой несколько больше, чем размеры модели. Если опорный слой изготавливают из чугуна, то необходимость в промодели отпадает. Промодель 1 устанавливают на плиту и накрывают опокой 2. Затем в опоку засыпают смесь, состоящую из 60...70 % шамотной крошки, до 36 % песка, до 3,5 % вспученного перлита, до 8,5 % цемента и до 1 % 10%-ного раствора NaOH. Затвердевая, эта смесь образует опорный слой 3. Затем опоку снимают вместе с опорным слоем и устанавливают ее на модель 4. В зазор между моделью и опорным слоем заливают суспензию 5. После ее затвердевания модель удаляют из формы, которую прокаливают при температуре 800...900 0С.

Рис. 4. Литье в керамические формы:

а - промодель; б - получение опорного слоя; в - установка модели;

г - заливка суспензии; д - извлечение модели; е - прокалка формы

Суспензия состоит из гидролизованного раствора этилсиликата (40...50 % этилсиликата, 15...50 % спирта, 4..8 % подкисленной воды) и огнеупорного наполнителя (силлиманит, глинозем, мулит, циркон, кварц, полевой шпат, оксид магния). Ее тщательно перемешивают в быстровращающихся мешалках и после добавления катализатора (соляной кислоты, смеси оксида магния и аминов, диэтилметилами-на, раствора ацетата аммония и других), ускоряющего процесс гелеобразования, заливают в зазор между моделью и опорным слоем.

Применять керамические формы целесообразно для получения сложных точных отливок из труднообрабатываемых сталей и сплавов. Наибольшее распространение этот метод получил при изготовлении литой литейной оснастки и производстве штампов, а также в ювелирной промышленности. Масса отливок может быть различной - от десятков граммов до тонн.