- •Заданные параметры

- •Часть 1. 3

- •Часть 2. 31

- •Часть 3. 45

- •Часть 1.

- •1.1.Назначение и краткое описание привода [1].

- •1.2.Выбор электродвигателя, кинематический и силовой расчет привода[1].

- •1.4.Последовательность проектного расчета закрытых цилиндрических передач [1].

- •1.4.1.Выбор материала зубчатых колес и вида термообработки [1].

- •1.4.2.Определение допускаемых контактных напряжений для шестерни и колеса [1].

- •1.4.3.Определение допускаемых напряжений при расчете зубьев на изгиб[1].

- •1.4.4.Определение предельно допускаемых напряжений [1].

- •1.4.5.Определение межосевого расстояния [1].

- •1.4.6.Выбор модуля зацепления [1].

- •1.4.7.Определение суммарного числа зубьев [1].

- •1.4.8.Определение числа зубьев шестерни и колеса [1].

- •1.4.9.Проверка межосевого расстояния [1].

- •1.4.14.Уточнение коэффициента нагрузки [1].

- •1.4.15.Проверка величины расчетного контактного напряжения [1].

- •1.4.16.Проверка контактной прочности при кратковременных перегрузках [1].

- •1.4.17.Проверка зубьев на выносливость при изгибе [1].

- •1.4.18.Проверка зубьев на изгиб при кратковременных перегрузках[1].

- •1.4.19.Определение и сведение в таблицу основных параметров передачи[1].

- •Часть 2.

- •2.1.Проектирование валов [2].

- •2.2.Конструкции зубчатых и червячных валов [2].

- •2.2.1.Конструкции зубчатых колес [2].

- •Ведомый вал

- •Колесо и ведущий вал

- •2.3.Выбор типа и размеров подшипников качения [2].

- •Подшипник шариковый радиальный.

- •2.4.Выбор смазки подшипников и зацепления [2].

- •2.5.Выбор схемы установки подшипников качения [2].

- •2.6.Первая компоновка редуктора [2].

- •2.6.1.Зубчатый цилиндрический редуктор [2].

- •Часть 3.

- •3.1.Расчет подшипников на долговечность [3]. Ведущий вал.

- •Ведомый вал.

- •3.2.Проверка прочности шпоночных соединений [3].

- •Ведущий вал

- •Ведомый вал

- •3.3.Уточненный расчет валов [3].

- •Ведущий вал (см. Рис. №1)

- •Ведомый вал (см. Рис. №2)

- •Список использованной литературы:

2.2.Конструкции зубчатых и червячных валов [2].

2.2.1.Конструкции зубчатых колес [2].

При разработке

конструкций зубчатых колес учитывают

их геометрические размеры (![]() ),

используемые для изготовления материала,

способы получения заготовок и объем

выпуска изделий.

),

используемые для изготовления материала,

способы получения заготовок и объем

выпуска изделий.

Зубчатые колеса

при соотношении

![]() выполняют вместе с валом, получая

конструкции в виде вала-шестерни.

выполняют вместе с валом, получая

конструкции в виде вала-шестерни.

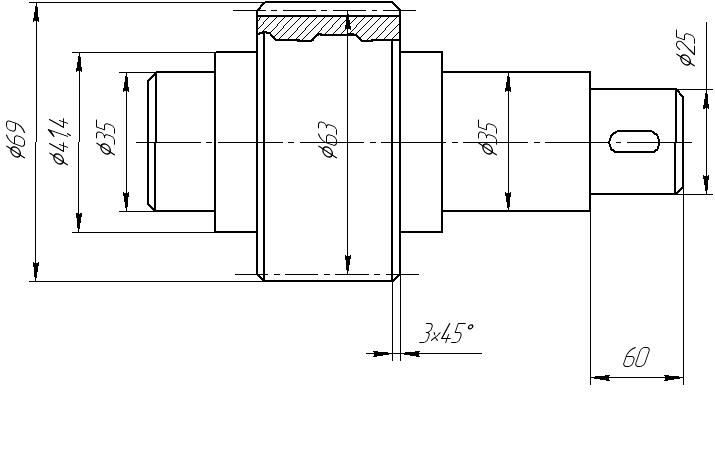

Рисунок 1:

Вал-шестерня

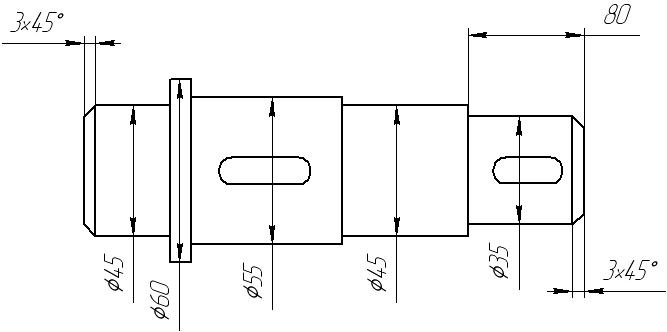

Ведомый вал

Диаметр

![]() определяют после выбора подшипников:

определяют после выбора подшипников:

![]()

где r- координата фаски колец подшипника качения.

Размеры фаски на зубчатом венце принимают в зависимости от модуля:

n=0,5·m.

Зубчатые

цилиндрические колеса малых диаметров

(![]() )

выполняют обычно коваными.

)

выполняют обычно коваными.

Их изготавливают насадными с выступающей ступицей или плоскими.

В одноступенчатых редукторах колеса выполняют со ступицей, выступающей в обе стороны.

При диаметре

![]() мм колеса выполняют коваными или

штампованными. На рис.2 приведена

конструкция цилиндрического зубчатого

штампованного колеса, а в табл. 2 приведены

размеры основных конструктивных

элементов цилиндрических зубчатых

колес.

мм колеса выполняют коваными или

штампованными. На рис.2 приведена

конструкция цилиндрического зубчатого

штампованного колеса, а в табл. 2 приведены

размеры основных конструктивных

элементов цилиндрических зубчатых

колес.

Рисунок 2:

Таблица 2. Размеры конструктивных элементов цилиндрических зубчатых колес.

№ п/п |

Размеры конструктивного элемента |

Обозначение |

Расчетное значение |

1 |

Толщина обода |

|

(2,5…3)·m |

2 |

Толщина диска |

|

(0,2…0,3) · |

3 |

Диаметр ступицы |

|

(1,6…1,7)

· |

4 |

Длина ступицы |

|

(0,8…1,5) · |

5 |

Угол штамповочного уклона |

|

7° |

6 |

Радиус закругления |

R |

не менее 5 мм |

7 |

Диаметр отверстия |

|

15…25 мм |

8 |

Диаметр окружности расположения центров отверстий |

|

0,5( |

Штампованные конструкции отличаются от кованных наличием уклонов под углом , необходимых для свободного удаления колеса – заготовки из штампа. Диск между ободом и ступицей колеса размещают посередине зубчатого венца, чтобы уменьшить влияние деформаций на коробление в процессе термообработки колеса. Зубчатые колеса диаметрами от 500 до 1000 (мм) выполняют литыми из стали или чугуна.

Расчет:

Вал – шестерня

Так как передача

прямозубая, то выбираем шариковые

радиальные подшипники (ГОСТ 8338-75)

(подробнее смотр. п.3). Из таблицы:

![]() ,

тогда:

,

тогда:

![]()

n![]() =0,5·3=1,5

мм;

=0,5·3=1,5

мм;

![]()

![]()

![]()

![]() где

где

![]() =30°,

тогда:

=30°,

тогда:

![]()

![]()

Колесо и ведущий вал

Из таблицы

,

тогда

![]() n

=1,5;

n

=1,5;

![]()

![]()

Из таблицы №2 берем размеры основных конструктивных элементов:

1) =(2,5…3)·m=(7,5…9) мм =9(мм);

2)

![]() =(0,2…0,3)·

=(8…12)

мм

=12(мм);

=(0,2…0,3)·

=(8…12)

мм

=12(мм);

3) =(1,6…1,7) · =(88…93,5) мм =90(мм);

4) =(0,8…1,5) · =(44…82,5) мм =44(мм).

5) d0 = 35 мм; 6) Dв = 230 мм; 7) D0 = 160 мм;

2.3.Выбор типа и размеров подшипников качения [2].

При проектировании машин подшипники качения не конструируют, а подбирают из числа стандартных. Прежде, чем приступить к подбору подшипника, необходимо определить его тип в зависимости от вида передачи. В таб. 3 приведены рекомендации по выбору подшипников качения в качестве опор валов отдельных передач.

Таблица 3. Используемые подшипники качения в зависимости от типа передачи.

№ п/п |

Тип передачи |

Тип подшипников качения |

1 |

Прямозубая и

косозубая ( |

Шариковые радиальные (ГОСТ 8338-75) |

2 |

Косозубая ( |

Шариковые радиально-упорные (ГОСТ 831-75). Роликовые конические (ГОСТ 833-79) |

3 |

Коническая зубчатая |

Роликовые конические (ГОСТ 333-79) |

4 |

Шевронная зубчатая |

Роликовые радиальные с короткими цилиндрическими роликами (ГОСТ 8328-75) – для плавающих опор. Шариковые радиальные для фиксированных опор. |

5 |

Червячная а) ведомый вал б) ведущий вал |

Роликовые конические. Роликовые конические; шариковые радиально-упорные |

Размеры подшипников определяют по значению , пользуясь стандартными параметрами, приведенными в каталогах. Первоначально принимают подшипники легкой узкой серии. На данном этапе для проведения первой компоновки необходимо определить геометрические размеры d, D, B, T и т.п. На рис.3 изображен роликовый Шариковый радиальный подшипник, а в табл. 4 приведены основные параметры его.

Рисунок 3: