Цель: закрепление теоретических знаний, полученных в процессе обучения и приобретение практических знаний и навыков работы на станках; приобретение знаний о структуре рабочего коллектива и о руководстве первичными структурными подразделениями; приобретение навыков ведения общественной работы в рабочем коллективе.

Задачи:

- изучение работы основных типов металлорежущих станков, в особенности специальных, применяемых в отрасли;

- изучение работы основных видов специальных приспособлений;

- ознакомление с основными видами режущих инструментов;

- ознакомление с приемами контроля деталей специальными измерительными инструментами и приборами;

- получение навыков практической работы на станках различных типов.

Поршень — деталь цилиндрической формы, совершающая возвратно поступательное движение внутри цилиндра и служащая для превращения изменения давления газа, пара или жидкости в механическую работу, или наоборот — возвратно-поступательного движения в изменение давления. В поршневом механизме, в отличие от плунжерного, уплотнение располагается на цилиндрической поверхности поршня, обычно в виде одного или нескольких поршневых колец.

Поршень подразделяется на три части, выполняющие различные функции:

днище

уплотняющая часть

направляющая часть (юбка)

Для передачи усилия от поршня (или наоборот) может использоваться шток, либо кривошип, который соединяется с поршнем с помощью пальца. Другие способы передачи усилия используются реже. В некоторых случаях шток может играть роль направляющего устройства, в этом случае юбка не нужна.

Днище и уплотняющая часть образуют головку поршня. В уплотняющей части поршня располагаются компрессионные и маслосъёмные кольца. В некоторых конструкциях поршней из алюминиевых сплавов в его головку залит ободок из коррозионностойкого чугуна (нирезиста), в котором прорезана канавка для верхнего наиболее нагруженного компрессионного кольца.

Благодаря этому значительно увеличивается износостойкость поршня. Кольцевые каналы для маслосъемных колец выполняются со сквозными отверстиями, через которые масло, снятое с зеркала цилиндра, поступает внутрь поршня и стекает в поддон картера двигателя.

Использование: в машиностроении, в частности при обработке поршней двигателя внутреннего сгорания, устанавливаемых в цилиндр (гильзу цилиндра) двигателя с рабочим зазором.

Токарно-винторезный станок 16к20

Токарно-винторезные станки предназначены для выполнения разнообразных работ. На этих станках можно обтачивать наружные цилиндрические, конические и фасонные поверхности, растачивать цилиндрические и конические отверстия, обрабатывать торцевые поверхности, нарезать наружную и внутреннюю резьбы, сверлить, зенкеровать и развертывать отверстия, производить отрезку, подрезку и другие операции. Используются в условиях единичного (индивидуального) и мелкосерийного производства и на ремонтных работах. Токарно-винторезные станки предназначены для обработки, включая нарезание резьбы, единичных деталей и малых групп деталей. Однако бывают станки без ходового винта. На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом. Техническими параметрами, по которым классифицируют токарно-винторезные станки, являются наибольший диаметр D обрабатываемой заготовки (детали) или высота Центров над станиной (равная 0,5 D), наибольшая длина L обрабатываемой заготовки (детали) и масса станка. Ряд наибольших диаметров обработки для токарно-винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и далее до 4000 мм. Наибольшая длина L обрабатываемой детали определяется расстоянием между центрами станка. Выпускаемые станки при одном и том же значении D могут иметь различные значения L. По массе токарные станки делятся на легкие - до 500 кг (D = 100 - 200 мм), средние - до 4 т (D = 250 - 500 мм), крупные - до 15 т (D = 630 - 1250 мм) и тяжелые - до 400 т (D = 1600 - 4000 мм).

На базе станка 16К20 (рис.1) созданы специализированные токарные станки различных видов. Станки оснащают копировальными устройствами, что позволяет обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента и значительно упрощает накладку и подналадку станков.

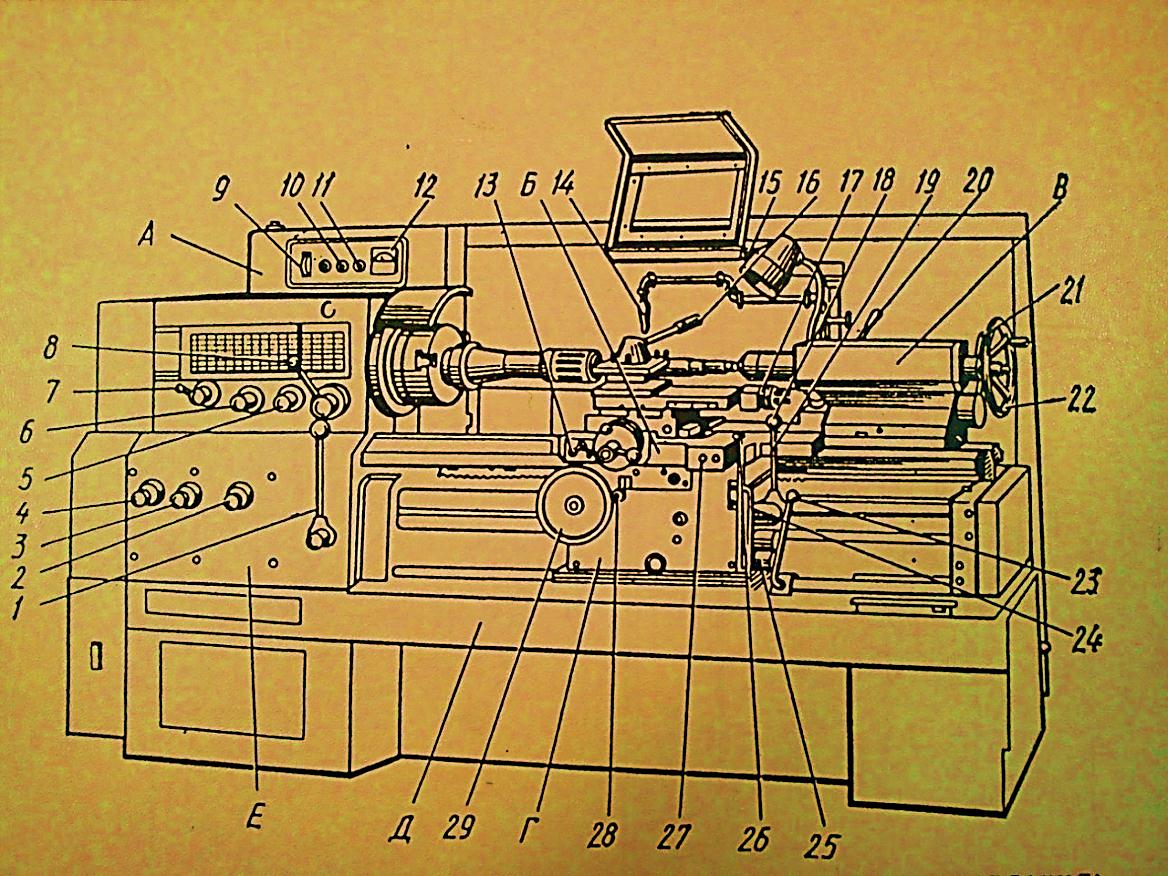

Рис.1 Токарно винторезный станок 16К20

А - передняя (шпиндельная) бабка; Б - суппорт; В - задняя бабка; Г - фартук; Д - станина; Е - коробка подач; 1 - рукоятка управления фрикционной муфтой главного привода; 2 - вариатор подачи, шага резьбы и отклонения механизма подачи; 3 - вариатор подачи и типа нарезаемой резьбы; 4 - вариатор подачи и шага резьбы; 5 - переключатель на левую или правую резьбу; 6 - рукоятка установки нормального или увеличенного шага резьбы и положения при делении на заходы резьбы (многозаходной); 7 и 8 - рукоятки установки частоты вращения шпинделя; 9 - вводный автоматический выключатель; 10 - лампа сигнальная; 11 - включение насоса СОЖ; 12 -указатель нагрузки станка; 13 - ручное перемещение поперечных салазок суппорта; 14 - регулируемое сопло СОЖ; 15 - местное освещение; 16 -рукоятка поворота и зажима резцедержателя; 17 - рукоятка перемещения верхних салазок суппорта; 18 - рукоятка включения двигателя ускоренного хода; 19 - рукоятка управления перемещениями каретки и салазок суппорта; 20 - зажим пиноли задней бабки; 21 - рукотка закрепления задней бабки на станине; 22 - моховичок перемещения пиноли задней бабки; 23 - рукоятка включения и отключения муфты главного привода; 24 - рукотка включения и отключения разъемной гайки ходового винта; 25 - включение подачи; 26 -винт закрепления каретки на станине; 27 - кнопочная станция двигателя главного привода; 28 - рукоятка включения и выключения реечной шестерни; 29 - маховичок ручного перемещения каретки суппотра.

Основными узлами токарно-винторезного станка 16К20 (рис. 1) являются: станина; передняя (шпиндельная) бабка, в которой может быть размещена коробка скоростей; коробка подач; суппорт с резцедержателем и фартуком; задняя бабка. Задняя бабка служит для поддержания обрабатываемой заготовки при работе в центрах, а также для закрепления инструментов при обработке отверстий (сверл, зенкеров, разверток) и нарезания резьбы (метчиков, плашек). Коробка подач служит для передачи вращения от шпинделя или от отдельного привода ходовому валу или ходовому винту, а также для изменения их частоты вращения для получения необходимых подач или определенного шага при нарезании резьбы. Фартук предназначен для преобразования вращательного движения ходового вала и ходового винта в прямолинейное поступательное движение суппорта. Суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи.

Главное движение - вращение шпинделя с заготовкой; движения подач -перемещение каретки в продольном и салазок в поперечном направлениях; вспомогательные движения - быстрые перемещения каретки в продольном и салазок в поперечном направлениях от отдельного привода и др.