5.Формирование структуры металла при первичной кристаллизации

Переход материала из жидкого или парообразного состояния с образованием кристаллической структуры называется первичной кристаллизацией. Образование новых кристаллов в твердом кристаллическом веществе называется вторичной кристаллизацией. Процесс кристаллизации состоит из зарождения и роста кристаллов. Кристаллы могут зарождаться самопроизвольно –самопроизвольная кристаллизация, могут расти на имеющихся готовых центрах кристаллизации –несамопроизвольная кристаллизация. 5.1. Самопроизвольная кристаллизация Самопроизвольная кристаллизация обусловлена стремлением вещества иметь более устойчивое состояние, которое характеризуется снижением термодинамического потенциала G. С повышением температуры термодинамический потенциал вещества, как в жидком, так и в твердом состоянии понижается. Температура, при которой термодинамические потенциалы вещества в твердом и жидком состоянии равны, называется равновесной температурой кристаллизации. Кристаллизация происходит в том случае, если G вещества в твердом состоянии будет меньше, чем ^ Gвещества в жидком, т. е. при переохлаждении жидкого металла до температуры, ниже равновесной (Т<ТК -рис.5.1.1). Плавление – это процесс, обратный кристаллизации, происходит при температуре, выше равновесной (при перегреве). Разница между реальными температурами плавления и кристаллизации называется температурным гистерезисом.

5.2. Несамопроизвольная кристаллизация Центрами кристаллизации могут быть и частицы тугоплавких неметаллических включений, оксидов, интерметаллических соединений, образуемых примесями. К началу кристаллизации центры находятся в жидком металле в виде твердых включений. Атомы металла откладываются на активированной поверхности примеси, как на готовом зародыше. Такая кристаллизация называется несамопроизвольной или гетерогенной.

5.3. Форма кристаллов и строение слитков

Форма и размер зерен, образующихся при кристаллизации, зависят от условий их роста, главным образом от скорости и направления отвода теплоты и температуры жидкого металла, от содержания примесей. Рост зерна происходит по дендритной схеме (рис.5.3.1). Максимальная скорость роста кристаллов наблюдается по таким плоскостям и направлениям, которые имеют наибольшую плотность упаковки атомов. В результате вырастают длинные ветви - оси 1 порядка. По мере роста на осях 1 порядка появляются ветви 2 порядка, от которых ответвляются ветви 3 порядка и т. д. В последнюю очередь идет кристаллизация в участках между осями дендритов. Дендриты растут до тех пор, пока не соприкоснутся между собой. После этого заполняются межосные пространства, и дендриты превращаются в кристаллы с неправильной внешней огранкой - зерна или кристаллиты. Дендритную форму кристалл может сохранить на открытой поверхности слитка при недостатке жидкого металла.

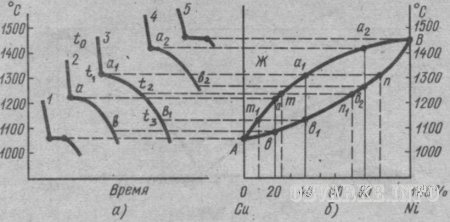

§ 7. Диаграммы состояния

Диаграммы состояния представляют собой графическое изображение фазового состояния сплавов в зависимости от температуры и концентрации компонентов. Диаграммы состояния строят для условий равновесия, т. е. такого состояния сплава, которое достигается при очень малых скоростях охлаждения или длительном нагреве. Диаграммы состояния сплавов в равновесном состоянии являются теоретическими диаграммами, так как истинное равновесие в практических условиях достигается редко. В большинстве случаев сплавы находятся в метастабильном состоянии, т. е. в состоянии с ограниченной устойчивостью. Диаграмма состояния сплавов для случая неограниченной растворимости компонентов в твердом состоянии. Рассмотрим диаграмму состояния сплавов системы медь - никель (рис. 14). Медь и никель, соединяясь в любых пропорциях, образуют непрерывный ряд твердых растворов, так как атомы никеля способны заместить в кристаллической решетке все атомы меди. Температура плавления меди составляет 1083°С, никеля 1445°С. Рассмотрим кривые охлаждения (рис. 14, а) сплавов системы медь-никель для пяти составов следующей концентрации, %: lOOCu, 80Cu+20Ni, 60Cu+40Ni, 20Cu+80Ni, lOONi. Чистые металлы (кривые 1 и 5) имеют одну критическую точку - температуру затвердевания (кристаллизации), а сплавы (кривые 2, 3, 4) - две, т. е. сплавы в отличие от чистых металлов кристаллизуются в интервале температур. Например, кристаллизация сплава 3 начинается при температуре t1(точка a1), при этой температуре из жидкого сплава начинают выпадать первые кристаллы твердого α-раствора, а заканчивается кристаллизация при температуре t3 (точка b1). При этой температуре затвердевает последняя капля жидкого сплава. Разная температура конца кристаллизации сплавов свидетельствует о том, что состав твердой фазы непрерывно изменяется.

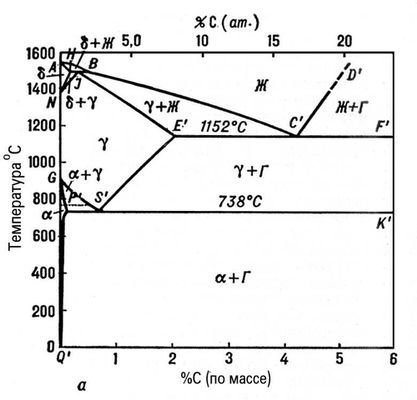

Диаграмма фазового равновесия (диаграмма состояния) железо-углерод (иногда говорят железо-цементит) — графическое отображение фазового состояния сплавов железа с углеродом в зависимости от их химического состава и температуры.

Железо образует с углеродом химическое соединение Fe3C цементит. Так как на практике применяют металлические сплавы с содержанием углерода до 6,67 %, то рассматриваем часть диаграммы состояния от железа до цементита. Поскольку цементит фаза метастабильная, то и соответствующая диаграмма называется метастабильной (сплошные линии на рисунке). Для серых чугунов и графитизированных сталей необходимо рассматривать стабильную диаграмму железо-графит (Fe-Гр), поскольку именно графит является стабильной фазой. Цементит образуется намного быстрее графита и во многих сталях и белых чугунах может существовать достаточно долго. В серых чугунах графит существует обязательно. На рисунке тонкими пунктирными линиями показаны линии стабильного равновесия (то есть с участием графита), там где они отличаются от линий метастабильного равновесия (с участием цементита), а соответсвующие точки обозначены штрихом. (Отметим, что обозначения фаз и точек на этой диаграмме подчиняются молчаливому международному соглашению.)

Химико-термическая обработка стали: цементация, азотирование, нитроцементация и диффузионная металлизация

Химико-термическая обработка стали.

Назначение и технология видов химико-термической обработки: цементации, азотирования нитроцементации и диффузионной металлизации.

Цементация.

Цементация в твердом карбюризаторе.

Газовая цементация.

Структура цементованного слоя.

Термическая обработка после цементации.

Азотирование.

Цианирование и нитроцементация.

Диффузионная металлизвция.

Химико-термическая обработка стали.

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали.

Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой (твердой, жидкой, газообразной, плазменной), в которой осуществляется нагрев.

В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура,

Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки.

В основе любой разновидности химико-термической обработки лежат процессы диссоциации, адсорбции, диффузии.

Диссоциация – получение насыщающего элемента в активированном атомарном состоянии в результате химических реакций, а также испарения.

Например,

![]()

Адсорбция – захват поверхностью детали атомов насыщающего элемента.

Адсорбция – всегда экзотермический процесс, приводящий к уменьшению свободной энергии.

Диффузия – перемещение адсорбированных атомов вглубь изделия.

Для осуществления процессов адсорбции и диффузии необходимо, чтобы насыщающий элемент взаимодействовал с основным металлом, образуя твердые растворы или химические соединения.

Химико-термическая обработка является основным способом поверхностного упрочнения деталей.

Основными разновидностями химико-термической обработки являются:

цементация (насыщение поверхностного слоя углеродом);

азотирование (насыщение поверхностного слоя азотом);

нитроцементация или цианирование (насыщение поверхностного слоя одновременно углеродом и азотом);

диффузионная металлизация (насыщение поверхностного слоя различными металлами).

Назначение и технология видов химико-термической обработки: цементации, азотирования нитроцементации и диффузионной металлизации.

Виды термообработки

Термическая обработка (термообработка) стали, цветных металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью. Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Виды термической обработки стали

Отжиг

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Закалка

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Нормализация

Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Нагрев заготовки

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке.

Углеродистые стали при нагреве теряют углерод с поверхностного слоя в 2-4 мм. Это грозит металлу уменьшением прочности, твердости стали и ухудшается закаливание. Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Заготовки из углеродистой стали с сечением до 100 мм можно быстро нагревать и потому их кладут холодными, без предварительного прогрева, в печь, где температура 1300°С. Во избежание появлений трещин высоколегированные и высокоуглеродистые стали необходимо нагревать медленно.

При перегреве металл приобретает крупнозернистую структуру и его пластичность снижается. Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки. Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия. Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.