- •Глава X Технология возведения зданий и сооружений в особых условиях.

- •10.1. Особенности строительства в зимних условиях.

- •"Горячего термоса"

- •Рис:10.7Схемы электродного прогрева бетона

- •10.2 Бетонирование конструкций в условиях сухого жаркого климата.

- •10.3 Разработка зданий и сооружений.

- •10.3.1. Подготовка к производству работ

- •10.3.3Способы разборки конструкций

- •10.3.4 Технология производства работ по разборке зданий

- •10.3.5. Разборка строительных конструкций внутри здания

- •10.4 Надстройка промышленных зданий

- •10.5Надвижка промышленного сооружения

- •10.6 Реконструкция объектов с помощью вертолетов.

- •10.7 Особенности организации монтажных работ при реконструкции промышленных объектов.

- •Головной части колесопрокатного цеха трубопрокатного завода

- •10.8 Технология демонтажных и монтажных работ при реконструкции промышленных зданий.

- •Колесопрокатного цеха трубопрокатного завода

- •10.9 Надстройка перестройка и перемещение зданий и сооружений гражданского назначения.

- •10.9.2 Технология работ по возведению мансардных этажей

- •Элементов надстраиваемых этажей

- •10.10 Передвижка зданий

- •10.11. Объемно-планировочные и конструктивные решения переустраиваемых зданий и сооружений

- •10.11.1Перепланировка и конструктивные решения по переустройству жилых зданий

- •(Г. Новоросийск)

- •10.11.2Реконструкция зданий общественного назначения

- •Комбината (г. Харькова)

- •Заключение

Головной части колесопрокатного цеха трубопрокатного завода

Монтаж конструкций головной части цеха предусматривалось производить этапами по захваткам в такой последовательности:

а) гусеничный кран СКГ-100 БС устанавливает колонны и подкрановые балки по ряду М1 в осях 8—256, а также стропильные фермы, фонари и плиты покрытия в пролете М1—К;

б) кран СКГ-40 монтирует подкрановые балки по ряду К на отметке 8 м; колонны, подкрановые балки и подстропильные фермы ряда И, подкрановые балки и подстропильные фермы рядов Д и Е;

в) кран СКГ-40/25 устанавливает стропильные фермы, фонари и плиты покрытия пролетов К—И; И—Д; Д—Е; и К—Е и часть плит покрытия пролета М1—К в осях 8—37$

г) два крана СКГ-100БС и СКГ-40/25 монтируют подкраново-подстропильные фермы длиной 36 м по ряду И;

д) кран СКГ-40 монтирует стеновые панели по ряду М] край СКГ-40/25 по ряду К — параллельно с монтажом несущих конструкций пролетов И—Д и К—Е.

10.8 Технология демонтажных и монтажных работ при реконструкции промышленных зданий.

Многообразие и специфика объективных ситуаций реконструкции вызывает необходимость поиска индивидуальных технологических решений производства демонтажных и монтажных работ для каждого конкретного случая, с задачей свести к минимуму продолжительность остановки реконструируемого производства.

При всех способах разборки зданий и сооружений должны приниматься меры для уменьшения образования пыли. С этой целью пылящие материалы увлажняют. Не допускается открытое сбрасывание материалов с высоты. Спуск материалов под погрузку следует производить в контейнерах или по временным мусоропроводам

Главные технологические требования монтажа конструкций в условиях реконструкции следующие: наибольшая готовность конструктивных элементов, подаваемых к месту установки; предельное укрупнение монтажных элементов за зоной их установки в проектное положение с учетом возможности транспортирования и монтажа крановыми и бескрановыми методами; применение вспомогательных устройств для прохода кранов, сборки и надвижки отдельных частей сооружений, усиления отдельных конструкций и подвешивания существующих частей зданий; использование для монтажных работ по согласованию с заказчиком технологических мостовых кранов и другого подъемно-транспортного оборудования. Конструкции временных ограждений, отделяющих монтажную зону от действующего производства, должны быть инвентарными и обеспечивать простоту их перестановки.

Демонтаж сооружений и замена конструктивных элементов. Демонтаж доменных печей при их реконструкции производится с помощью башенных и башенно-стреловых кранов, полиспастов и монтажных балок. Краны устанавливают так, чтобы с одной стоянки можно было демонтировать наибольшее количество элементов. Кожух доменной печи демонтируют поярусно. Работы начинают с разборки футеровки сверху вниз в пределах яруса, при этом применяют настилы, предохраняющие от падения элементов футеровки. Металлический кожух демонтируют царгами или разрезают на отдельные элементы.

Трубопроводы демонтируют вместе с футеровкой. Расчленяют демонтируемые конструкции на элементы газопламенной резкой с предварительной очисткой участков резания от футеровки.

Резервуары и газгольдеры демонтируют царгами или расчленением на отдельные элементы, предварительно приняв меры, предупреждающие потерю устойчивости за счет установки временных опор и внутренних диафрагм около мест расчленения. Демонтаж вертикальных резервуаров начинают с покрытия. Перед снятием кровли стенки резервуара расчаливают. Покрытие, имеющее центральную опору, демонтируют диаметрально расположенными секторами. Покрытие, не имеющее центральной опоры, демонтируется одним элементом или секторами с установкой временной опоры. Стенки резервуаров демонтируют поярусно, сверху вниз. Расчалки переставляют по мере демонтажа для обеспечения устойчивости оставшейся части резервуара. Демонтаж конструкций резервуаров с плавающей крышей начинают со стенки. Крышу демонтируют в последнюю очередь.

Газгольдеры демонтируют в такой последовательности: колокол, телескоп, резервуар. Колокол демонтируют как резервуар без центральной опоры. Перед демонтажем покрытия колокола следует снять при-грузы.

Галереи демонтируют в направлении от подвижной опоры к неподвижной. В противном случае ставят временные связи, обеспечивающие устойчивость галереи. Конструкция в пролете галереи демонтируется в следующем порядке: покрытие, стеновое ограждение, балки и связи по верхнему поясу (кроме элементов, обеспечивающих устойчивость ферм), конструкции покрытия, балки и связи по нижнему поясу и оставшиеся элементы по верхнему поясу, фермы. При демонтаже ферм их необходимо расчаливать. При невозможности снимать фермы целиком следует установить временные плоскостные или пространственные опоры. В местах опирання фермы на временные опоры во избежание потери устойчивости ее закрепляют на опорах подкосами.

Демонтаж мачт, башен и труб производится в последовательности, обратной монтажу. При этом используют самоподъемные, приставные и самоходные башенно-стреловые краны. На демонтаже верхней части используют вертолеты, а на нижней — указанные монтажные краны. Демонтаж ведут ярусами с обязательной установкой временных оттяжек на весь опорный ярус. При наличии опорных изоляторов последние заменяют временной жесткой опорой.

Демонтаж железобетонных ферм и балок производят с помощью кранов. Конструкцию раскрепляют и под нее устанавливают временную опору. Вырубают бетон замоноличивания стыка с колонной. Окончательное отделение конструкции производят после закрепления стропов, которые берутся на крюк крана. Демонтированную конструкцию сразу погружают на транспорт и вывозят за пределы монтажной зоны. Оставлять фермы в вертикальном положении на временных опорах и раскреплениях не допускается.

Демонтаж железобетонных подкрановых балок осуществляют с помощью кранов, перемещающихся внутри цеха, а также лебедок и блоков полиспастов, укрепленных на фермах. Окончательное отделение конструкции производят после закрепления стропов, которые берутся на крюк монтажного средства.

Для замены железобетонных плит покрытия по периметру плит разрезают слой кровельного материала, вырубают стяжку по утеплителю и монолитную заделку швов, расчищают места сварки закладных деталей, срезают сваренные закладные детали газопламенной резкой, пробивают отверстия для строповки, снимают освобожденные плиты вместе с оставшимся утеплителем и кровлей и укладывают новые плиты.

Строповку производят через пробитые отверстия или в обхват с помощью стропов или специальных траверс, подвешенных на крюке монтажного крана.

Материал от вырубленного утеплителя и куски кровли погружаются в контейнер. Мелкие кровельные плиты и элементы стальных штампованных кровельных листов укладывают в пакеты по 4—5 шт. и снимают кранами.

При демонтаже плит покрытия в действующих цехах без остановки производства работы ведут на отдельных участках, при этом демонтаж обязательно совмещают с монтажом новых конструкций и укладкой кровли. Краны располагают с наружной стороны здания или на его покрытии.

Для обеспечения безопасности работающих в здании по нижним поясам ферм укладывают сплошной настил из щитов. При шаге ферм более 6 м применяют легкие металлические балки, по которым укладывают щиты. На щиты укладываются листы из стали или асбеста для предохранения от возгорания при сварке и резке конструкций. Над зоной работ собирают тенты из водонепроницаемого материала, которые постепенно передвигают по фронту работ.

Работы по замене покрытий над действующими цехами следует планировать на теплое время года.

Замену колонн внутри цеха производят, когда возникает необходимость установки нового оборудования, прокладки подземных коммуникаций с сохранением неизменными конструкций покрытия.

Рис. 10.34. Замена колонн с вывешиванием конструкций покрытия:

а — методом поворота вокруг шарнира; б — лебедками; в — установка временных опор; 1 — демонтируемая колонна; 2 — временная опора; 3 — полиспаст; 4 — опорный столик; 5 — поворотный шарнир; 6 — страховочный трос; 7 — большепролетная подкрановая балка; 8 — оттяжной трос; 9 — шпальные клетки;

10 — ригель для крепления грузового полиспаста; 11 — отводной блок; 12 — гидравлический домкрат

Демонтажу колонн предшествует комплекс подготовительных работ: устройство фундаментов под временные опоры, усиление элементов стропильных ферм, снятие подкрановых балок, опирающихся на демонтируемую колонну, очистка кровли для уменьшения нагрузки на временные опоры. С помощью лебедок грузоподъемностью 3 т осуществляют подъем и установку временных трубчатых опор. Длину опор определяют так, чтобы нижняя часть вошла в направляющие опорного фундамента на 150-170 мм, а верхняя не доходила до нижнего пояса стропильной фермы на 80-100 мм. Верхнюю часть опоры крепят к опорному столику фермы (рис. 10.34).

Газокислородной резкой отсоединяют опорные узлы стропильных ферм. Особая осторожность необходима при резке сварных швов в районе опорных ребер стропильных ферм. Передача нагрузки на каждую временную опору, путем одновременного их поддомкрачивания, производится с помощью синхронно работающих от одной насосной станции гидравлических домкратов. Подъем осуществляется до образования зазора 3-5 мм между опорной частью стропильной фермы и колонной.

Демонтаж колонн ведут с помощью поворотного шарнира и двух полиспастов, закрепленных один — за верхнюю часть, другой — ниже центра тяжести колонны. Колонну разрушают в месте установки шарнира или отсоединяют от фундамента. Опускают колонну лебедкой с полиспастом, присоединенным к верхней части, другой полиспаст вступает в работу только после наклона колонны на 30°. Последнюю укладывают на подкладки и вывозят из демонтажной зоны.

Монтаж новой колонны начинают с подготовки фундамента и установки на него поворотного шарнира, который крепится анкерными болтами в отверстия, заполненные эпоксидным клеем. Колонну подают к месту монтажа, вводят ее конец в обойму опорного шарнира и закрепляют в нем. Выверяют положение колонны в плане и проверяют размеры. Монтаж колонны производят методом «падающей» стрелы, используя электрическую лебедку и мачту. Установленную в проектное положение колонну крепят к фундаменту, затем осуществляют посадку узла стропильной фермы на оголовок колонны и его закрепление.

Демонтаж металлических колонн с помощью крана производят после разрушения бетона омоналичивания основания металлической колонны с фундаментом с помощью отбойных молотков. Затем колонну берут на крюк крана и срезают анкерные болты. Железобетонные колонны допускается срубывать выше уровня фундамента. В этом случае после снятия с колонны всех нагрузок подрубают ее так, чтобы были обнажены для нарезания все арматурные стержни, но при этом оставалась неподрубленной часть бетона, составляющая 30-35 % площади поперечного сечения. После взятия на крюк крана колонны, подрубывают оставленную часть бетона и перерезают арматурные стержни.

Замену стеновых ограждающих конструкций производят отдельными участками, снимая сначала примыкающий к кровле ряд панелей или сразу по высоте от верхней до нижней. Сначала отбойными молотками разрушают монолитный шов по контуру панели, пробивают отверстия для их строповки, швы плит очищают от раствора в местах крепления. Производят строповку панелей специальным приспособлением из двух скоб и фиксирующих штырей, которые можно пропускать в пробитые отверстия. Перед срезкой элементов крепления панели цепляют на крюк крана. Рабочее место монтажникам обеспечивают передвижными вышками, люльками.

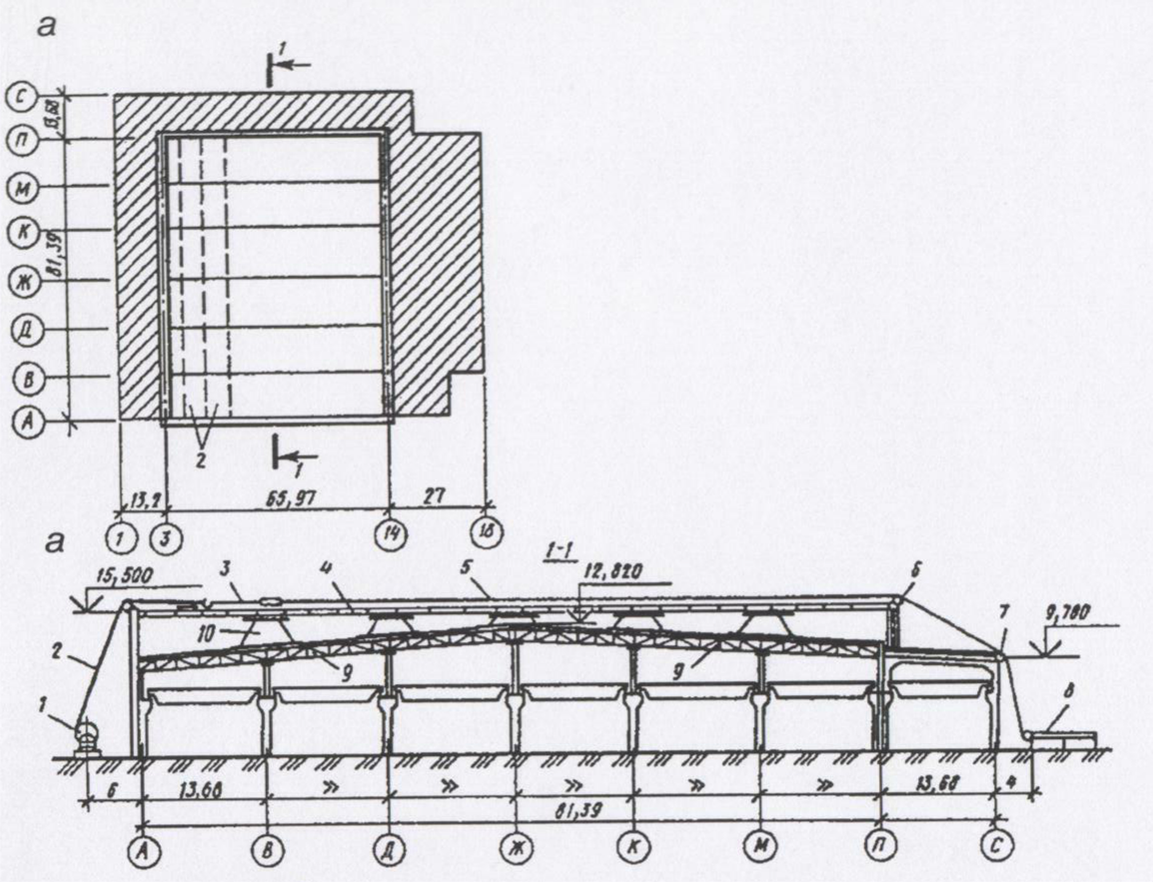

Монтаж мембранных покрытий. Мембранные покрытия позволяют производить строительно-монтажные работы при реконструкции предприятия, не останавливая выпуска продукции и создавая вместо стесненных пролетов здание павильонного типа. Так производилась реконструкция цеха № 2 завода «Компрессор». Цех представлял собой шестипролетное здание с пролетами длиной 13,5 м. Колонны и подкрановые балки были выполнены из монолитного железобетона, покрытие — из деревянных ферм и деревянных прогонов с треугольными фонарями (рис. 10.35). К началу реконструкции цех с трех сторон был обстроен зданиями. Мембранное покрытие представляет собой внешний несущий контур на колоннах, в контуре натягивается мембрана из листа толщиной 4 мм. Несущий контур запроектирован из трубы диаметром 630 мм при толщине стенки 14 мм. Контур опирается на стены зданий посредством колонн. Контур массой 62 т монтировали укрупненными элементами краном СКГ-40. По оси 14 элементы контура надвигали в направлении от оси А к оси П. Для создания дополнительной жесткости в контур нагнетали бетон на мелком заполнителе.

Мембрану поставляли рулонами на длину пролета 81 м с небольшим запасом, ширина рулона 6 м, диаметр 3 м, масса 15 т. Общая масса мембраны — 168 т.

Подготовку к монтажу начинали с устройства подмостей, на которых разворачивали и соединяли элементы мембраны.

При наличии существующего цеха его кровлю использовали в качестве рабочего горизонта для подмащивания.

Рис. 10.35 Схема монтажа мембранного покрытия

при реконструкции цеха №2 завода «Компрессор», г. Москва:

а — план цеха (заштрихованы существующие здания); б — поперечный разрез с расположением монтажных

приспособлений; 1 — барабан с рулоном; 2 — полоса мембраны; 3 — строп для надвижки полосы;

4 — настил подмостей; 5 — тяговый трос полиспаста; 6,7 — отводные блоки; 8 — лебедка; 9 — деревянные фермы существующего цеха; 10 — трапецеидальные опоры подмостей

При реконструкции цеха № 2 монтажная нагрузка (мембрана — 169 т и подмости — 67 т) передавалась на существующие деревянные фермы через трапецеидальные элементы. Систему смонтированных подмостей подвергали освидетельствованию, после чего приступали к монтажу мембранного покрытия.

Каждый рулон мембраны разворачивался на специальном барабане, расположенном на отметке пола цеха. Надвижка полос мембраны производилась лебедкой грузоподъемностью 5 т (рис. 10.35. б)- Полосы укладывали от одного края покрытия к другому (от оси 14 к оси 3). Крепление к контуру производилось на сварке сплошным швом, а между собой — электрозаклепками с шагом 150 мм.

Весьма ответственной операцией являлось раскружаливание мембраны. Порядок раскружаливания предусматривался проектом. Опускание подмостей осуществляли за счет раздвижки опор с изменением длины основания трапеции. За один этап раздвижки опор мембрана могла опускаться на 555 мм. Для обеспечения равномерного нагружения подмостей опоры опускали в направлении от центра мембраны к контуру. После раскружаливания мембрана провисла в середине пролета на 2 м. По металлической мембране уложили обычную облегченную теплую кровлю. Всего смонтировано 537 т конструкций.

Внутреннюю часть цеха под мембранным покрытием подвергли поэтапному демонтажу с установкой оборудования нового типа. Работы по монтажу мембранного покрытия выполнялись одной бригадой в одну смену. Общие трудозатраты составили 1534 чел/дней. Выработка на один отработанный человеко-день составила 350 кг без учета монтажа и демонтажа. Несмотря на значительное снижение расхода металла на 1 м2 покрытия, выработка на монтаже мембранных покрытий близка к средней по отрасли.

Одним из удачных примеров решения вопросов организации и технологии демонтажных работ является демонтаж пролета колесопрокатного цеха трубопрокатного завода, осуществленный при его реконструкции (рис. 10.36)

Рабочим проектом предусматривался демонтаж конструкций части пролетов И—Д и Ж—Д в осях 8—21. Площадь демонтируемого участка цеха составляла 3580 м2, масса демонтируемых конструкций— 300 т, в том числе прогонов — 91, фонарных ферм — 1,6, стропильных ферм — 70, подкрановых балок — 29, связей по колоннам — 4,4, колонн — 83 т.

Демонтируемая часть колесопрокатного цеха с трех сторон сопрягалась с сохраняемыми пролетами. Для обеспечения их нормальной эксплуатации в демонтируемой части цеха (по ряду Д) было предусмотрено смонтировать временную ограждающую стенку.

До начала разборки здания было предусмотрено выполнить все Подготовительные работы, обеспечивающие безопасность демонтаж - работ: устроить проходы и проезды, закрыть движение технологического заводского транспорта по существующему железнодорожному пути, установить шлагбаумы. Демонтировать существующие электролинии и коммуникации в районе демонтажа, выставить предупредительные знаки, организовать противопожарный пост, закрыть металлическими листами действующие в районе демонтажа технологические приборы и оборудование.

Для демонтажа конструкций предполагалось использовать гусеничный кран МГК-25 со стрелой 17,5 и клювом 8 м; для погрузки демонтированных конструкций на железнодорожную платформу автомобильный кран МКА-10М; для вывоза конструкций за пределы цеха четыре четырехосных платформы.

Ограниченная доступность к демонтируемой части цеха в связи с сопряжением ее с действующими пролетами, а также наличие в зоне демонтажа действующих технологических систем цеха (эксга-устер; короба, дымовая труба) предопределили такую последовательность производства работ: демонтаж подкрановой балки и прогонов по фермам и фонарям, фонарей в осях 11—11а пролета И—Д; демонтаж плит, прогонов, фонарей и стропильных ферм от оси 11 до оси 8 пролета И—Д; демонтаж подкрановых балок и колонн по ряду И от оси 8 до оси 11; демонтаж прогонов по фермам и фонарям, фонарей в осях 11а— 13, стропильных ферм в осях 11—12а, подкрановых балок и колонн осях 11а—12 ряда И; демонтаж прогонов, фонарей и стропильных ферм от оси 13 до оси 16; демонтаж подкрановых балок и колонн по ряду И оси 13 до оси 16 демонтаж прогонов, стропильных ферм в осях 16—21 пролета Д-Ж, подкрановых балок и колонн ряда Ж от оси 16 до оси 21; демонтаж подкрановых балок ряда Д от оси 21 до оси 16

Рис.10.36 Схема организации работ по демонтажу конструкций существующего пролета