- •Глава VI. Технология возведения зданий из сборных конструкций

- •6.1. Общие сведения о возведении зданий и сборных конструкций

- •6.1.1. Классификация зданий и сооружений, требования к ним

- •6.1.2. Методы и способы монтажа

- •6.1.3. Монтажные краны и грузозахватные устройства

- •6.1.4. Привязка монтажных кранов

- •6.1.5. Установка монтажных и опасных зон

- •6.2. Технология возведения жилых и гражданских зданий

- •6.2.1. Классификация методов возведения зданий, особенности технологических процессов и общие положения

- •6.2.2. Возведение кирпичных зданий

- •6.2.2. Монтаж крупнопанельных зданий

- •Несущими стенами:

- •Жилого дома:

- •6.2.3. Монтаж каркасно-панельных зданий

- •Подземной части дома

- •Одиночных кондукторов:

- •Монтажа сборных элементов

- •Монтажа элементов

- •6. 4. 2 Монтаж крупноблочных зданий

- •6.2.5. Монтаж зданий из объемных элементов

- •6.2.6. Монтаж зданий методами подъема перекрытий и этажей

- •6.2.7. Теплоэффективные ограждающие конструкции жилых и гражданских зданий

- •(Фирма "enka", Турция)

- •Панельного здания:

- •Материалов

- •Конструкциях теплозащитных стен

- •6.2.8 Отделочные работы

- •6.3.2 Монтаж объектов с покрытиями в виде оболочек

- •6.3.3. Монтаж объектов с арочными и купольными покрытиями

- •6.3.4. Монтаж объектов с вантовыми и мембранными покрытиями

- •6.3.5. Монтаж объектов с перекрестно-стрежневыми покрытиями

- •6.3.6. Монтаж объектов с каркасом рамного типа

- •Покрытия

- •6.4. Технология строительства промышленных объектов

- •6.4.1. Монтаж одноэтажных промышленных зданий

- •6.4.2 Монтаж многоэтажных промышленных зданий

- •6.4.2. Монтаж зданий со смешанным каркасом

Подземной части дома

Производство земляных работ. По окончании подготовительных работ, включающих перенос реперов к месту сооружения и общую осевую разбивку котлована, состоящую в нанесении на обноске фундаментных осей, производят работы по разработке котлована. Разбивка дома осуществляется теодолитом с использованием инвентарной металлической обноски.

Рытье котлована осуществляется экскаватором ЭО-3122, оборудованным обратной лопатой емкостью 0,63 м3. Разработка котлована производится с «бровки».

Для подсыпки грунта внутрь котлована используется башенный кран КБ-408.21, оборудованный грейфером. При помощи этого крана монтируются сборные элементы технического подполья.

В зависимости от рельефа местности и вертикальной привязки дома, устанавливается такая последовательность производства земляных работ:

1) срезка растительного слоя и укладка его в штабеля;

2) рытье траншей для дворовых коммуникаций и засыпка их с уплотнением грунта после укладки труб;

3) рытье котлована под дом и траншей для вводов и выпусков коммуникаций;

4) подсыпка территории с уплотнением грунта;

5) засыпка пазух с уплотнением грунта электротрамбовками (после монтажа перекрытия над подвалом).

Выбор марки экскаватора объясняется объемом земляных работ котлована (1600 м3 при средней его глубине 2,43 м).

Значительный объем работ по подсыпке грунта внутрь здания (560 м3) обусловил возможность использования башенного крана, имеющего сменное оборудование (грейфер емкостью ковша 0,63 м3).

После выполнения вскрышных работ перед забивкой свай производится добор грунта вручную до проектных отметок низа ростверков с необходимой планировкой постели для его укладки. Последняя производится под рейку на отметке ниже подошвы ростверков на 4 см, что соответствует толщине досок опалубки, устанавливаемой под днищами монолитных ростверков.

Забивка свай и устройство ростверков. Разбивку свайных фундаментов производят с использованием указанной выше инвентарной трубчатой обноски.

Положение фундаментных ростверков фиксируется натянутой тонкой проволокой по обноске, осям, а также с помощью отвесов и колышков и забивкой в последние гвоздей, указывающих необходимые «центры» конструкций сооружения.

Забивка свай производится при помощи штангового дизель-молота, навесная копровая стрела крепится к стреле крана-экскаватора.

Забивка свай ведется в очередности номеров, проставленных на технологической карте (рис. 6.25).

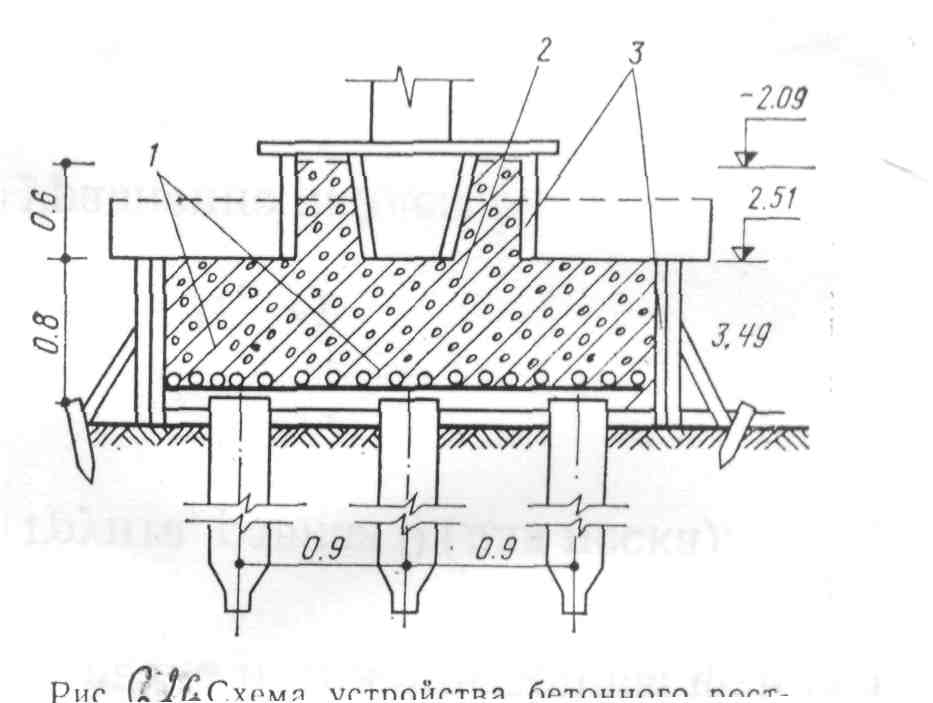

Вслед за забивкой свай производятся работы по устройству железобетонных монолитных ростверков (на головках свай) в последовательности, указанной на технологической карте (рис. 6.25). Для этого производится отрывка ям грунта по контуру ростверков, устанавливается опалубка, укладываются арматурные сетки и производится бетонирование ростверков.

Рис. 6.25. Последовательность устройства монолитных ростверков

При затвердении бетона ростверков до 70 % проектной прочности производится монтаж надсвайных конструкций.

Свайное основание состоит из отдельных кустов призматических свай, одетых в стальной «башмак» длиной 6м, принятых для грунтов, на которых возводятся дома. Сваи к агрегату подаются из штабелей автокраном. Место строповки свай должно быть на расстоянии 0,294 м от головки сваи, где при подъеме изгибающий момент минимальный.

Для сокращения числа и протяженности передвижек тяжелого сваебойного агрегата используется метод забивки «кустов» свай по поперечным осям.

Сваи забиваются в грунт до расчетного отказа. Верх свай должен соответствовать проектной отметке с учетом 30 см головок свай, которые перед бетонированием ростверков разбиваются, а оголенная арматура свай заводится в ростверк. Не полностью забитые сваи срезают до проектной отметки при помощи пневмомолотков, предварительно надевая на голову сваи обойму.

В период производства работ сваебойным агрегатом при помощи пневматического молотка вне опасного радиуса расположения агрегата (не менее 11 м) производят обнажение арматуры свай, после чего (рис. 6.26) устанавливаются опалубка 3, арматурные сетки 1 с отгибами стержней арматуры свай и после проверки состояния опалубки, правильности укладки арматуры и установки необходимых подклинок, обеспечивающих толщину защитного слоя бетона, укладывается бетонная смесь 2: Последняя подается башенным краном в опрокидных бадьях емкостью 0,6 м3.

При бетонировании сбрасывание бетонной смеси из бадьи в целях сохранения состава смеси разрешается с высоты не более 3 м.

Уплотнение бетонной смеси в ростверке производится электромеханическим вибратором. Особо тщательно уплотняется смесь непосредственно у опалубки.

Рис 6.26. Схема устройства бетонного ростверка:

1 – арматурные сетки; 2 - укладываемая бетонная смесь; 3 – опалубка ростверка, устраиваемая из щитов

Монтаж каркаса и перекрытия над техническим подпольем. До начала монтажа конструкций технического подполья необходимо: доставить на приобъектный склад полный комплект сборных элементов для подполья; закончить бетонные ростверки и произвести засыпку грунтом пазух; произвести инструментальную разбивку технического подполья.

Монтаж сборных элементов для лучшего обозрения машинистом подачи сборных элементов производится «на кран».

Очередность монтажа предусматривает первоочередную установку элементов, образующих устойчивые соединения и являющихся маяками для монтажа остальных элементов здания.

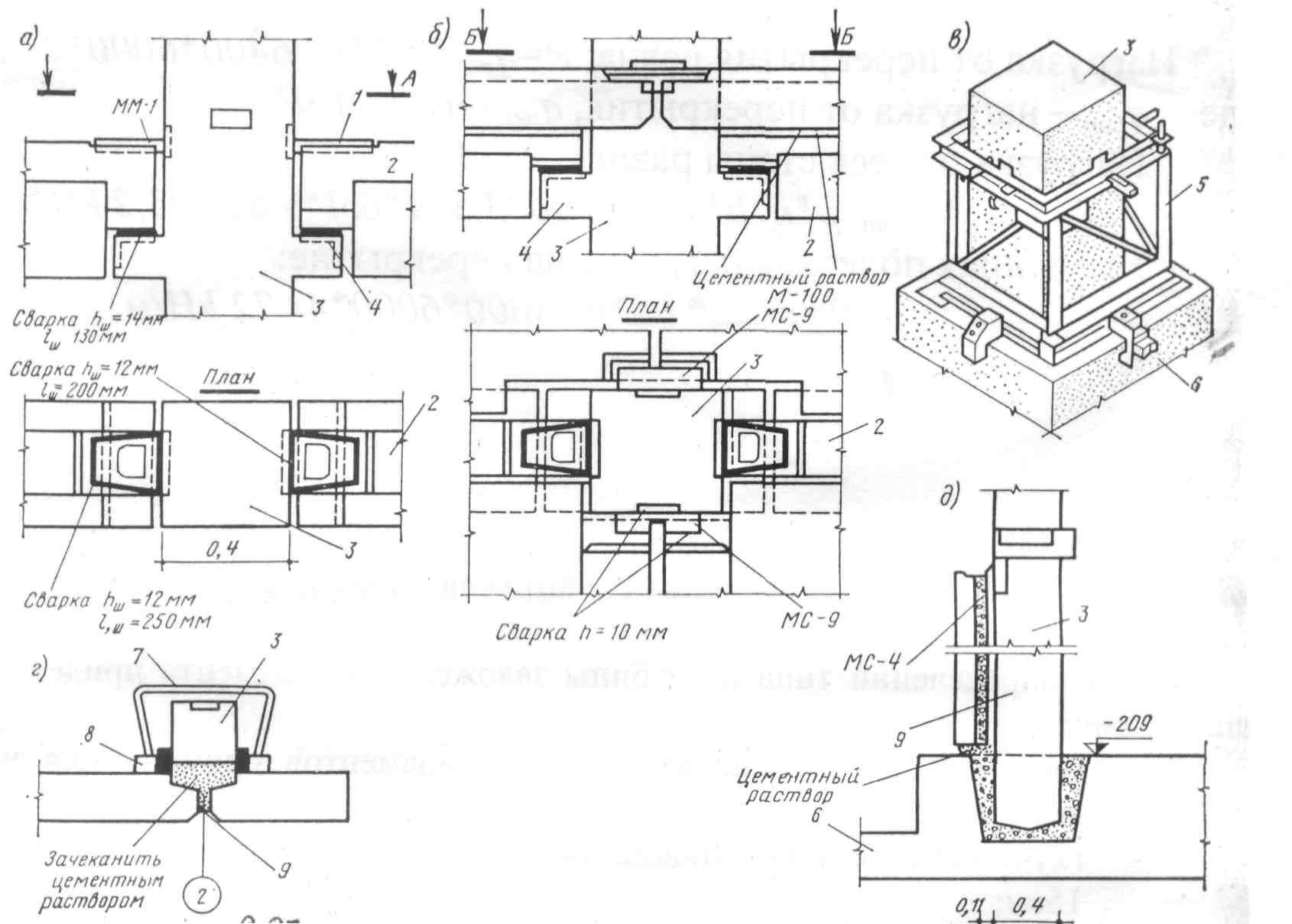

Особое внимание, как самой ответственной части здания, следует уделить монтажу железобетонного каркаса подполья. Сопряжения сборных элементов технического подполья показаны на рис. 6.27.

Для выверки и временного закрепления колонн 3 в стаканы ростверков 6 рекомендуется применять инвентарные жесткие одиночные кондукторы 5. Колонны при их установке в стаканы центрируются полировании верха опорных плоскостей колонн по заданным проектом отметкам.

После установки колонн с монтажных столиков производится монтаж ригелей 2 с укладкой последних на полки колонн 3 и электросваркой закладных деталей 1 полными швами. Эта работа должна быть выполнена до снятия стропов крана.

Параллельно с монтажом ригелей следует монтировать диафрагмы жесткости, используя подкосы для временного раскрепления диафрагм.

Вслед за этим монтируются цокольные панели с временным их креплением к колоннам двумя подкосными струбцинами с дальнейшей их выверкой и сваркой в соединениях. После приварки цокольных панелей на связи производятся зачеканка швов снаружи цементным раствором, установка приставной опалубки в виде брусков, удерживаемых специально приспособленным захватом от струбцины в двух уровнях, и, наконец, заполнение стыков бетоном класса В15.

Далее укладываются четверти панелей плиты перекрытия, свариваемые в закладных деталях с колоннами и ригелями.

После монтажа элементов технического подполья поверхность их, соприкасающаяся с грунтом, должна быть покрыта обмазочной гидроизоляцией, по высыхании которой и после монтажа плит настила подполья пазухи у наружных стен следует засыпать грунтом с послойным трамбованием. До закрытия технического подполья плитами настила следует загрузить внутрь подполья необходимый грунт для подсыпки и материал.

Одновременно с монтажными работами по техническому подполью вслед за продвижением монтажа выполняется часть внутренних работ по подвалу: прокладка вводов и выпусков инженерных коммуникаций; планировка грунта под полы; уплотнение его кирпичным щебнем; укладка бетонной подготовки под полы на участках устройства цементного пола и устройство самого цементного пола; кладка перегородок из кирпича, прокладка трубопроводов и кабельных сетей в подвальном помещении.

Рис. 6.27. Сопряжения сборных элементов технического подполья:

а — сопряжения ригелей с колонной; б — сопряжения элементов перекрытия с колонной и ригелями; в — установка колонны в одиночном монтажном кондукторе; г — план сопряжения наружных панелей с колонной; д — боковой вид соединения цокольной панели с колонной; 1 — закладная деталь; 2 — ригель; 3 — колонна; 4 — уголок; 5 — одиночный монтажный кондуктор; 6 — стакан железобетонного ростверка; 7 — струбцина для поддержания прижимной опалубки; 8 — опалубка; 9 — бетон

Отделочные работы по подземной части дома выполняются одновременно с отделочными работами в надземной его части.

Принцип организации монтажа в надземной части дома. Незначительная протяженность здания (43 м) не позволяет вести производство работ по горизонтальным захваткам, так как это создает непроизводительный фронт для внутренних и отделочных работ.

Поэтому принят принцип производства работ по однозахватному методу с чередованием смен по вертикали для совмещения монтажных и внутристроительных процессов. Так, в рассматриваемом проекте производства работ монтаж 1-го и 2-го этажей производится в 1-ю и 2-ю смены, затем монтажные работы переводятся во 2-ю и 3-ю смены, а производство внутренних работ ведется в 1-ю смену, что обеспечивает требования охраны труда рабочих, работающих уже под двумя перекрытиями не в монтажной зоне. Отделочные работы начинают производить в 1-ю смену при смонтированных пяти этажах (в целях предохранения работ от промочек).

Приведенное решение организации монтажных работ в 1-ю и 2-ю смены для двух нижних этажей не является обязательным. Можно принять также порядок производства монтажных работ в первые две смены или три смены для большего количества этажей, но при обязательном сохранении условия дальнейшего перевода монтажных работ во 2-ю и 3-ю смены или только во 2-ю, с тем чтобы внутренние работы уже в смонтированных этажах производились в 1-ю смену (т.е. не в зоне монтажа по вертикали).

Расчетами в графиках монтажно-строительных процессов, приводимых на технологических картах, определены сроки монтажных работ по этажам. Так, для этажей:

1, 3 и 5-го по 6 дней на этаж,

2, 4, 6, 7, 11, 13 и 15-го по 7 дней на этаж,

8, 10, 12, 14 и 16-го по 8 дней на этаж.

Разность во времени объясняется объемами работ и спецификой работы башенного крана при монтаже сборных элементов на повышенных отметках этажей.

Общая продолжительность возведения надземной части дома составляет 250 рабочих дней.

Трудоемкость на 1 м3 дома составляет 0,64 чел.-дн. Трудоемкость на 1 м2 жилой площади составляет 3,86 чел.-дн.

Нормы времени на монтажные и вспомогательные работы приняты с увеличением их на К = 1,15 для этажей с 7-го по 16-й включительно с учетом 15 % перевыполнения производительности и рассчитаны на 8-часовую рабочую смену.

По окончании кровельных работ для подготовки верхних этажей под отделку внутренние работы переносятся с направления «снизу вверх» в направление «сверху вниз», т.е. на 16-й и 15-й этажи. Малярные работы все ведутся сверху вниз.

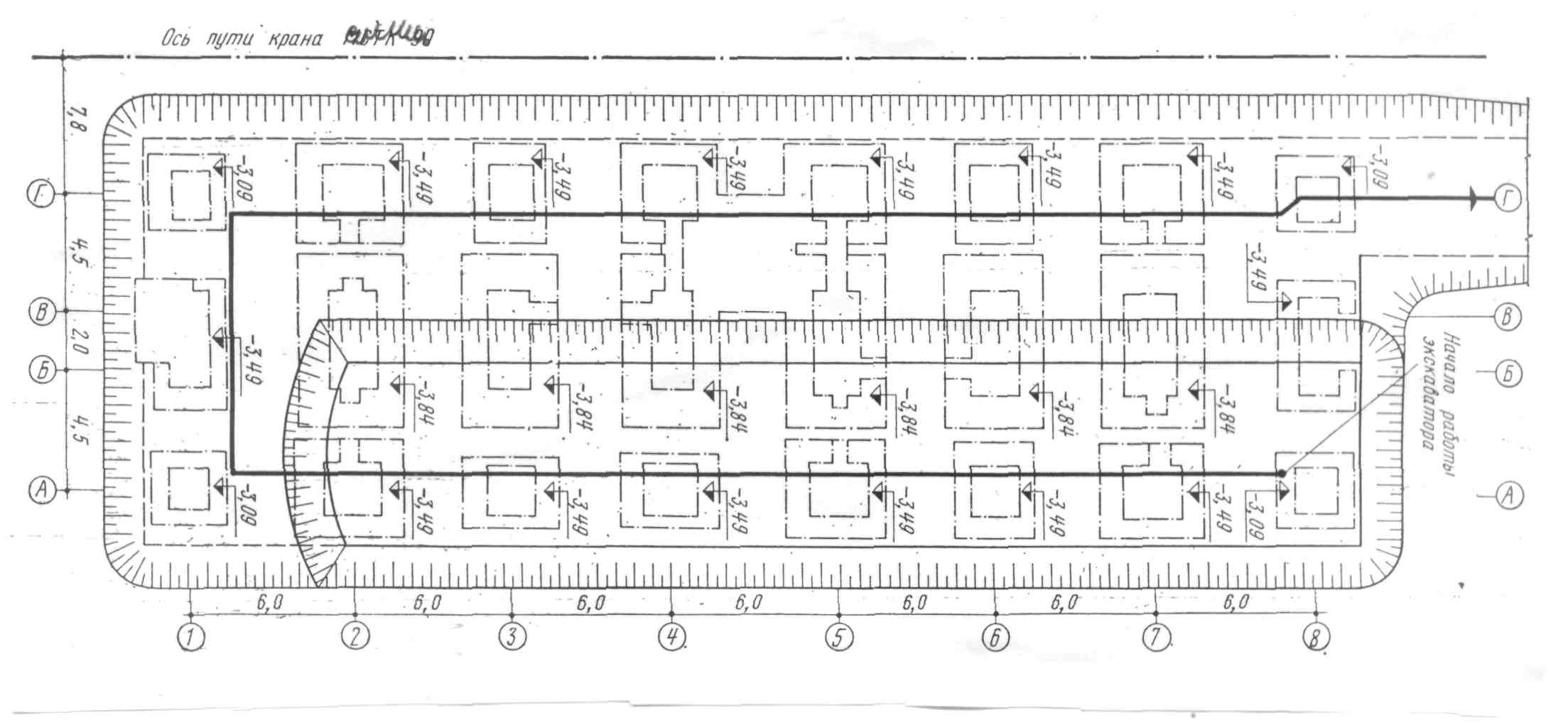

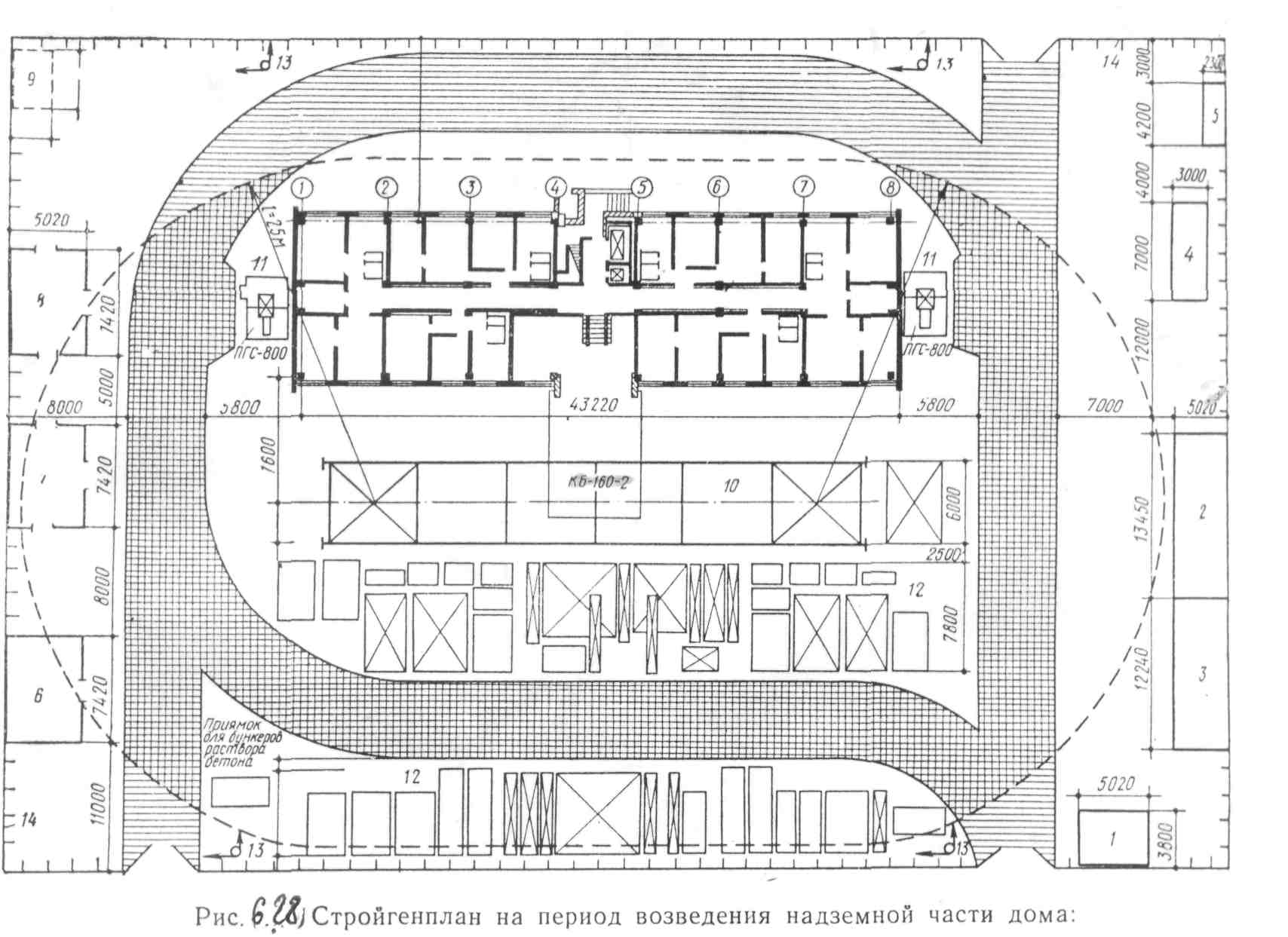

Организация строительной площадки. На рис. 6.28 представлен строительный генеральный план для возведения надземной части дома при производстве монтажных работ «со склада».

Ведущим механизмом для монтажно-транспортных операций принят башенный кран КБ-408.21.

Рис. 6.28. Стройгенплан на период возведения надземной части дома:

/. 2, 3, 4, 5, 6, 7, 8, 9 — временные сооружения; 10 — пути башенного крана; 11 — грузопассажирские подъемники; 12 — склады сборных железобетонных деталей; 13 — прожекторные мачты наружного временного освещения; 14 — временное ограждение (инвентарное)

Площадки для открытого хранения сборных элементов планируются с обеспечением уклонов для стока атмосферных осадков и оборудованием общего водоотвода.

Для бесперебойной и производительной работы монтажников емкость приобъектного склада принята с возможностью размещения сборных элементов для двух этажей.

Временные дороги устраиваются из сборных, железобетонных беспустотных плит с минимально допустимым радиусом закругления 10,5 м. Складские площадки расположены по длине дома и разделены временным автопроездом. Разгрузка деталей на складе производится автомобильными кранами.

На ближайшей к рельсовому пути полосе склада укладываются все элементы каркаса, плиты перекрытия, сантехкабины, крупнопанельные перегородки и другие сборные элементы.

На второй полосе склада располагаются остальные сборные элементы: плиты перекрытий и кассеты с наружными стеновыми панелями.

Заштрихованная часть дороги (рис. 6.28) показывает опасную зону, на которой во время транспортно-монтажных операций крана запрещается нахождение людей и проезд транспорта.

Расположение временных сооружений на стройгенплане соответствует противопожарным нормам.

Для подъема рабочих и грузов размещены два грузопассажирских подъемника ПГС-800-16.

Монтаж конструкций надземной части дома. Монтаж конструкций (сборных элементов) каркаса может быть осуществлен при помощи одиночных кондукторов типов Промстальконструкции и Мосоргстроя, а также при помощи групповых кондукторов системы СКБ Мосстроя и группового кондуктора «РШИ» системы инженера Дейча. Первые типы кондукторов (одиночные), как правило, являются временно удерживающими монтажными приспособлениями.

Групповые кондукторы на 4, 8 и 16 колонн являются не только монтажными приспособлениями, временно удерживающими конструкции, но, что весьма ценно, контролируют и обеспечивают точную проектную установку элементов каркаса при незначительных затратах монтажного времени на геодезическую выверку установленных конструкций и их расстроповку.

Так как колонны каркаса решены по высоте на два этажа, технология монтажа конструкций будет дана отдельно для нечетных этажей, начиная с монтажа 1-го этажа и для четных этажей, где производится монтаж колонн.

ТЕХНОЛОГИЯ МОНТАЖА ДЛЯ НЕЧЕТНЫХ ТИПОВЫХ

ЭТАЖЕЙ (1, 3, 5, 7, 9, 11, 13, 15-го) С ИСПОЛЬЗОВАНИЕМ

РАЗЪЕМНЫХ ОДИНОЧНЫХ КОНДУКТОРОВ

Укажем на общие обязательные условия, предъявляемые к монтажу каркаса здания:

Сварку стержней сферических концов колонн (в стыках) производят немедленно после установки каждой колонны, предварительно выверив правильность ее проектного положения и временного закрепления в одиночном кондукторе.

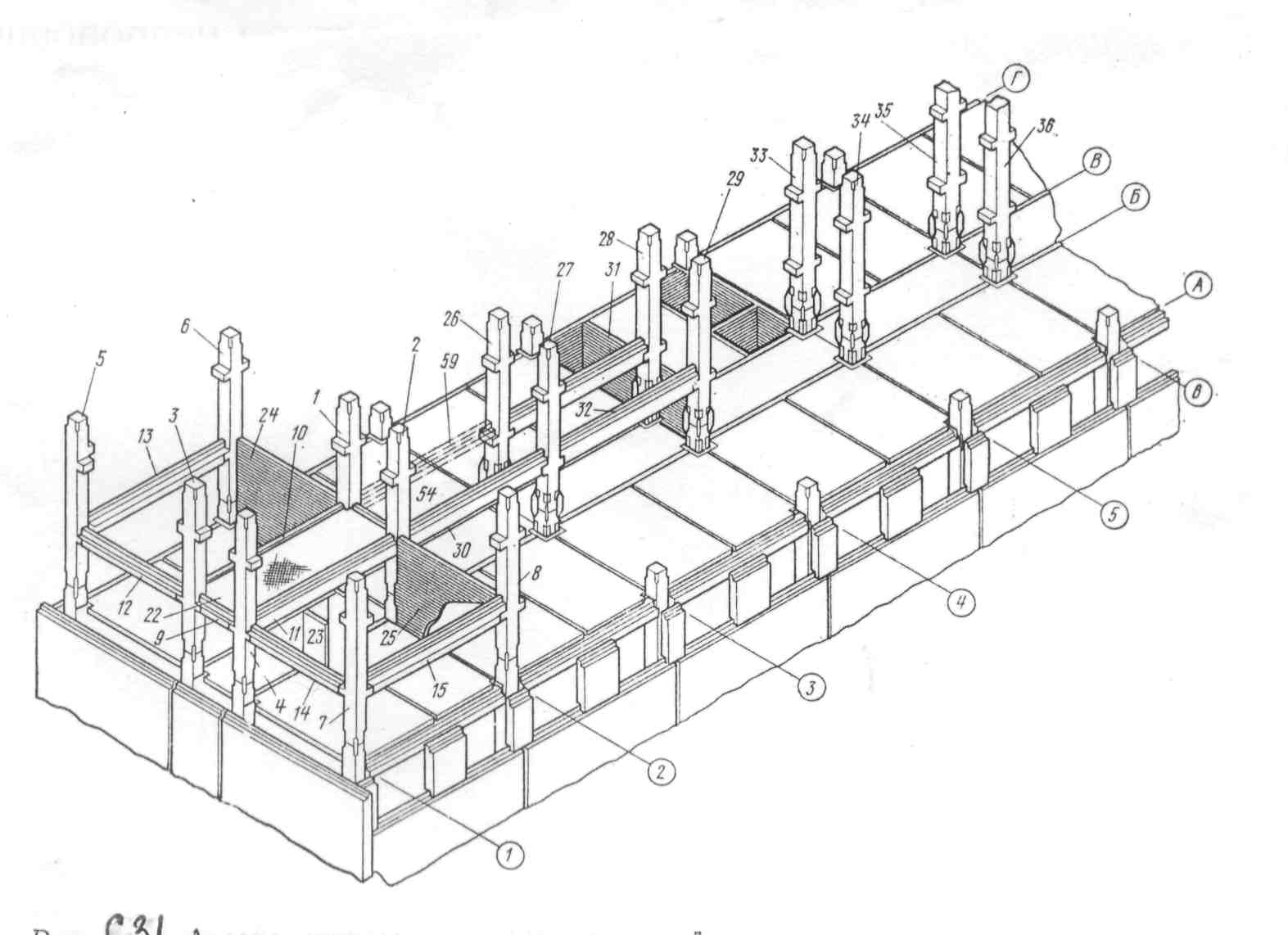

Для обеспечения пространственной устойчивости колонн и их постоянного закрепления следует использовать ригели 12, 13, 14 и т.д., диафрагмы жесткости 24, 25 (рис. 6.29) и плиты настила 22 в средних осях Б-В (рис. 6.30).

Поперечные стенки жесткости ставят в смонтированном ряде колонн, а продольные диафрагмы жесткости — между средними группами колонн.

Перегородочные панели и санитарно-технические кабины устанавливают до укладки плит перекрытий, заводя их частично под ригели.

Наружные стеновые панели монтируют после поярусного закрепления этажей плитами перекрытий.

Шпонки между плитами перекрытий (в их стыках) бетонируют поэтажно.

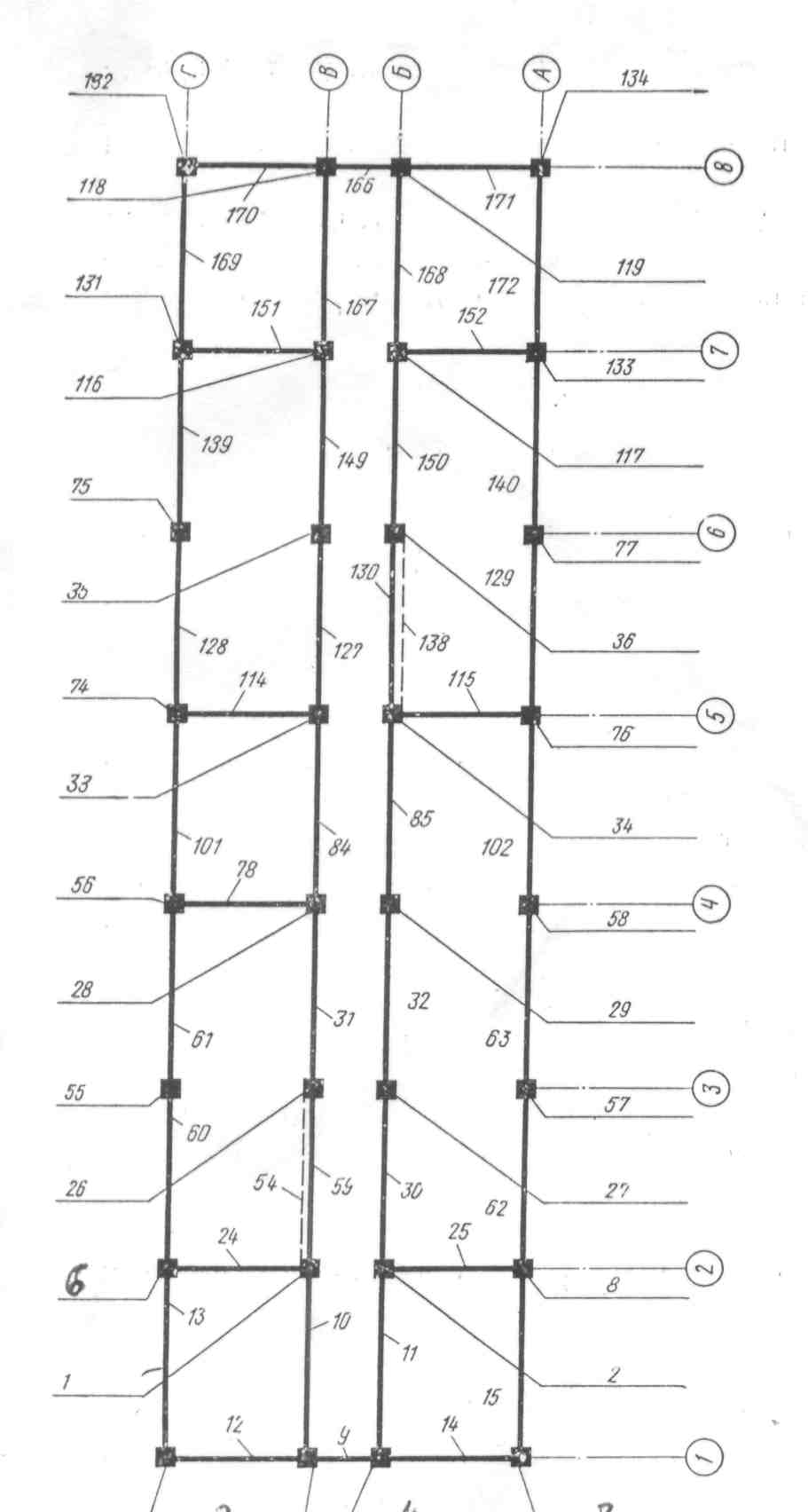

На рис. 6.31 приведена аксонометрическая схема начальной стадии монтажа каркаса нечетного этажа, соответствующая рис. 6.29 и 6.30, на которых в плане нечетного (типового) этажа сквозной нумерацией проставлена технологическая последовательность монтажа элементов каркаса (на рис. 6.29 — монтаж колонн, ригелей и диафрагм жесткости; на рис. 6. 30 – монтаж плит перекрытий и наружных стеновых панелей).

|

|

Рис. 6.29. Технологическая схема монтажа колонн ригелей и диафрагм жесткости (цифры указывают на последовательность установки сборных элементов) |

Рис. 6.30. Технологическая схема монтажа плит перекрытий и стеновых панелей нечетного этажа |

Рис. 6.31. Аксонометрическая схема начальной стадии монтажа нечетного этажа (номера, проставленные на сборных элементах, соответствуют последовательности их монтажа)

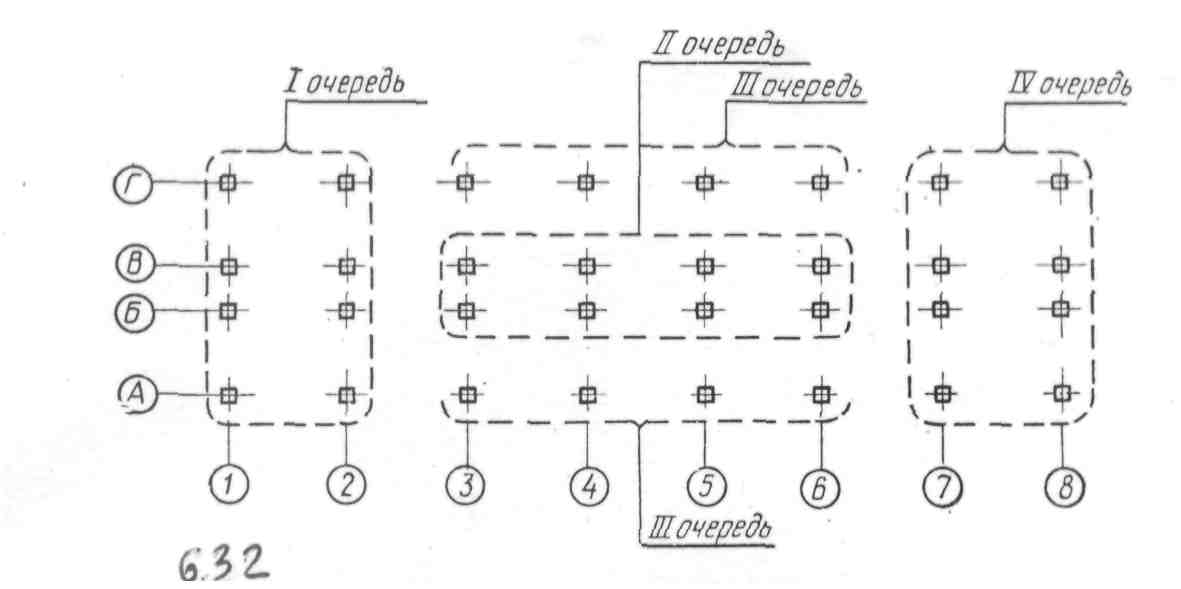

Для наибольшей оборачиваемости кондукторов и правильного их использования при монтаже каркаса, последний разбит на четыре монтажные очереди установки комплектов кондукторов. Каждая очередь охватывает установку восьми кондукторов для такого же количества колонн (рис. 6.32).

Рис. 6.32. Очередность использования комплектов монтажных кондукторов

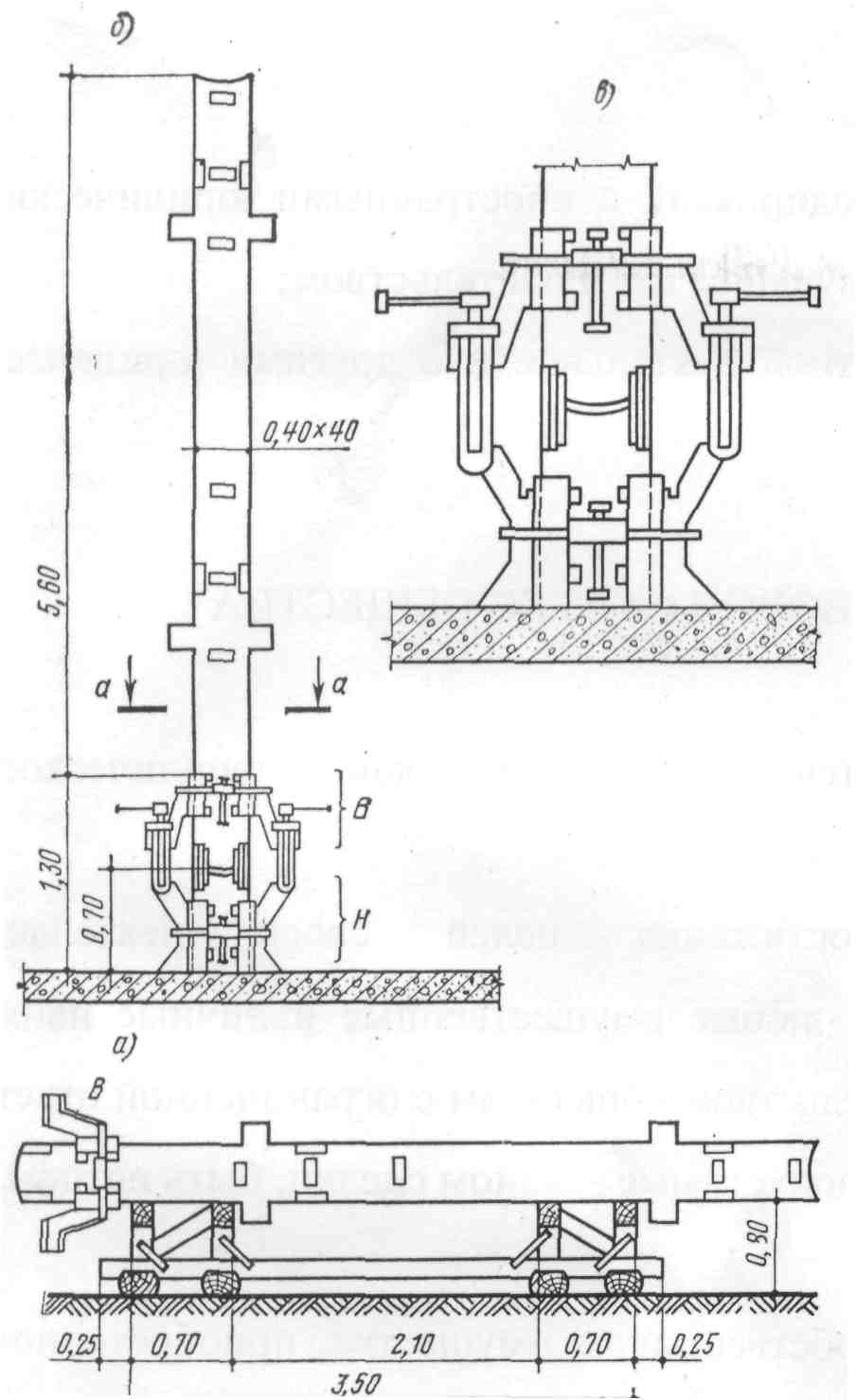

На рис. 6.33 представлена схема установки двухэтажных колонн с помощью одиночных кондукторов.

Установке колонн предшествует закрепление на нижнем конце колонны верхней половины разъемного кондуктора, нижняя половина которого ранее крепится на выступающей части колонны смонтированного яруса.

Для обеспечения безопасного закрепления на нижнем конце колонны разъемной части кондуктора (перед подъемом колонны) на приобъектном складе сооружаются подмости из брусьев длиной 4,20 м, на которые могут укладываться одновременно четыре очередные колонны, предназначенные для монтажа. Тут же для центрировки в стыке при установке колонны в кондуктор на плоскостях пятовой и головной части каждой из них наносят осевые риски. Сварку в стыке выверенной колонны производят полным швом проектного сечения и требуемой протяженности.

Диафрагмы жесткости временно закрепляются подкосными струбцинами, а затем электроприхваткой, после чего в местах крепления выполняется постоянная электросварка проектного шва.

Рис. 6.33. Схема установки двухэтажных колонн с использованием