- •Технологическое оборудование учебно-методический комплекс

- •Содержание

- •Введение

- •Цели и задачи дисциплины Цель преподавания дисциплины

- •Задачи изучения дисциплины

- •Рабочая программа

- •Лекционный курс Введение ( 2 часа )

- •Основы кинематики станков ( 8 часов)

- •Механизмы станков (8 часов)

- •Станки общего назначения (20 часов)

- •Зубо- и резьбообрабатывающие станки (8 часа)

- •Станки с чпу (8 часов)

- •Промышленные роботы и роботизированные технологические комплексы (4 часа)

- •Станки для электрофизической и электрохимической обработки (4 часа)

- •Лабораторные занятия

- •Методика изучения основных разделов дисциплины Введение в станковедение

- •Основы кинематики металлорежущих станков

- •Изучение кинематической структуры металлорежущих станков

- •1 Об. Заготовки (в2 ± в4) → z/k∙(1±s/t), об. Фрезы (в1),

- •1 Об. Заготовки → s мм продольного перемещения фрезы.

- •Конснект лекций

- •1.1. Краткий экскурс развития станкостроения

- •1.2. Замечательные изобретения и пионерные научные решения

- •1.2.1 Замечательные изобретения средневековья

- •1.2.2. Пионерные научные решения

- •1.3.Классификация металлорежущих станков

- •1.3.1. По технологическому признаку

- •1.3.2. По степени точности

- •1.3.3. По универсальности

- •1.3.4. Система обозначения станков

- •1.4. Технико-экономические показатели современных станков

- •1.4.1. Эффективность

- •1.4.2. Производительность

- •1.4.3. Надежность

- •1.4.4.Гибкость

- •1.4.5.Точность

- •2. Основы кинематики металлорежущих станков

- •2.1. Формообразование поверхностей

- •2.1.1. Методы воспроизведения производящих линий

- •2.1.2. Образование поверхностей

- •2.1.3. Классификация движений в станках

- •2.2. Понятие о кинематической группе

- •2.3. Кинематическая структура станка

- •2. 4. Теоретические основы настройки станков

- •1 Оборот червячной фрезы → k/z оборота заготовки,

- •Расчетные перемещения внутренних связей

- •1 Оборот распределительного вала (рв) → zi /z оборотов заготовки,

- •Расчетные перемещения для цепей подач

- •1 Двойной ход долбяка → поворота долбяка.

- •2.5. Механические органы кинематической настройки

- •2.5.1. Шестеренчатые коробки скоростей

- •2.5.2. Гитары сменных зубчатых колес

- •2.5.3. Механизмы для бесступенчатого изменения скорости

- •2.5.4.Реверсивные механизмы

- •2.5.5. Суммирующие механизмы

- •2.5.6. Механизмы обгона

- •2.5.7. Механизмы периодического движения

- •2.5.8. Предохранительные устройства

- •3. Изучение кинематической структуры металлорежущих станков

- •3.1. Группа токарных станков

- •3.1.1. Токарно-винторезные станки

- •1 Оборот шпинделя → sпрод перемещения каретки (п2).

- •1 Оборот шпинделя → sпоп перемещения поперечного суппорта (п4).

- •1 Оборот шпинделя (в1) → t перемещения каретки (п2),

- •3.1.2. Токарно-револьверные станки

- •1 Оборот шпинделя → sпрод.. Мм перемещения суппорта (п1).

- •1 Оборот шпинделя → sкр. Мм перемещения револьверной головки (п3).

- •3.1.3. Токарно-карусельные станки

- •1 Оборот планшайбы → sв мм вертикального перемещения

- •1 Оборот планшайбы → sг мм горизонтального перемещения

- •3.2. Станки сверлильно-расточной группы

- •3.2.1. Сверлильные станки

- •3.2.2. Расточные станки

- •1 Оборот шпинделя (в1) → t мм осевого перемещения шпинделя (п8).

- •3.3. Станки фрезерной группы

- •3.4. Шлифовальные и доводочные станки

- •3.4.1. Круглошлифовальные станки

- •3.4.2. Внутришлифовальные станки

- •3.4.3. Плоскошлифовальные станки

- •3.4.4. Бесцентрово-шлифовальные станки

- •3.4.5. Доводочные станки

- •3.5. Станки строгально-протяжной группы

- •3.5.1. Строгальные станки

- •36/48 → М4 → тв X → поперечная каретка стола б (п3).

- •3.5.2. Протяжные станки

- •3.6. Группа станков для обработки зубчатых колес

- •3.6.1. Фасонное зубофрезерование зубчатых колес

- •1/Z об. Шпинделя → n (zф – z) / zф ∙z дополнительного поворота лимба.

- •1 Об. Рукоятки 4 → 1/z поворота шпинделя.

- •3.6.2. Зубофрезерные станки

- •1 Об. Фрезы (в1) → k/z об. Заготовки (в2),

- •1 Об. Заготовки → sв перемещения фрезы (п3),

- •1 Об. Стола → sр перемещения стойки суппорта (п7),

- •1 Об. Заготовки → sо перемещения фрезы (п5),

- •1 Об. Заготовки (в1) → об. Фрезы (в2),

- •1 Об. Заготовки → об. Фрезы (в2).

- •3.6.3. Зубодолбежные станки

- •1 Дв. Ход долбяка → sкр/π m z об. Долбяка.

- •1 Дв. Ход долбяка → sкр мм перемещения по дуге,

- •3.6.4. Станки для зуботочения цилиндрических зубчатых колес

- •3.7. Станки для чистовой обработки зубчатых колес

- •3.7.1. Зубошевинговальные станки

- •1,45 П мм перемещения шток-рейки → sр мм/ход стола (п3).

- •3.7.2. Зубошлифовальные станки

- •1 Об. Заготовки (в4) → πmz мм перемещения каретки (п3),

- •1 Об. Абразивного червяка (в1) → k/z об. Шлифуемого колеса (в2).

- •1 Об. Абразивного червяка (в1) → z/k (1 ± sв/t) об. Шлифуемого колеса (в2±в4),

- •3.8. Станки для обработки конических зубчатых колес

- •1 Об. Люльки (в3) → zп/z об. Заготовки (в2).

- •1 Об. Распределительного вала → (nМ/60) tц об. Электродвигателя.

- •1Об. Распределительного вала → zi/z об. Заготовки.

- •3.9. Станки для обработки резьбы

- •3.9.1. Резьбофрезерные станки

- •1 Об. Шпинделя заготовки (в2) → s мм перемещения суппорта фрезы (п3).

- •57/38 → 29/26 → 15/15 → 30/30 → Кулачок 6 (п4).

- •1 Оборот заготовки → t мм. Перемещения фрезы,

- •1 Об. Заготовки (в3) → t мм перемещения суппорта фрезы (п4).

- •1 Об. Шпинделя 1 заготовки → s мм перемещения суппорта фрезы (п4).

- •3.9.2. Резьбонакатные станки

- •3.9.3. Резьбошлифовальные станки

- •1 Об. Шпинделя заготовки (в2) → t мм премещения суппорта (п3).

- •1 Об. Кулачка врезания 3 → п об. Шпинделя заготовки.

- •3.10.Токарные автоматы и полуавтоматы

- •3.10.1. Классификация станков - автоматов и полуавтоматов

- •3.10.2. Многорезцовые полуавтоматы

- •3.11. Станки с числовым программным управлением

- •3.11.1. Поколения станков с чпу

- •3.11.2. Технологические особенности станков с чпу

- •3.11.3. Конструктивные особенности станков с чпу

- •3.11.4. Станки с чпу первого поколения

- •3.11.5. Многооперационные станки с чпу

- •3.12. Промышленные роботы

- •3.12.1. Поколения промышленных роботов

- •3.12.2. Роботизированные технологические комплексы

- •3. 13. Агрегатные станки

- •3.13.1. Типовые унифицированные компоновки

- •3.13.2. Силовые узлы

- •3.13.3. Гидропанели

- •3.13.4. Шпиндельные узлы

- •3.14. Станки для электрофизической и электрохимической обработки

- •3.14.1. Электроэрозионные станки

- •3.14.2. Комбинированные схемы обработки

- •3.14.3. Лазерное оборудование

- •3.14.4. Раскрой листового материала струей жидкости

- •Вопросы к экзамену

- •Организация рейтингового контроля

- •Словарь специфических терминов

- •Литература Основная

- •Дополнительная

- •Методическая

1 Об. Заготовки (в1) → об. Фрезы (в2),

а при нарезании червячного колеса при тангенциальном врезании

1 Об. Заготовки → об. Фрезы (в2).

Знаки ″+″ или ″–″ берут в зависимости от сочетания направлений винтовых линий на нарезаемом колесе и фрезе.

Пример бездифференциального станка – шлицефрезерный станок модели 5350, на котором можно нарезать шлицевые валы и зубчатые колеса с прямыми и винтовыми шлицами и зубьями.

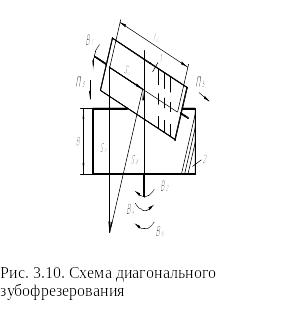

Ч ервячные

фрезы весьма сложный и дорогостоящий

инструмент. Стоимость таких фрез

составляет до 50% стоимости зуборезной

операции. При зубофрезеровании фрезы

изнашиваются на небольшом участке, так

как контакт инструмента с заготовкой

небольшой по сравнению с длиной фрезы.

Обычно из нескольких десятков зубьев

фрезы изнашиваются 3 – 5 зубьев. Поэтому

для более полного использования червячных

фрез необходимо осуществлять ее

периодическую осевую передвижку. Такое

перемещение способствует выравниванию

износа и увеличивает период размерной

стойкости фрез, а, следовательно, и срок

их службы. Для этого в кинематическую

структуру зубофрезерных станков введена

вспомогательная группа осевой передвижки

фрезы в конце цикла обработки очередного

колеса, что позволяет периодически

включать в резание очередные зубья

фрезы. Эта группа имеет отдельный

электродвигатель. Величина передвижки

в конце каждого цикла регулируется

временем работы электродвигателя,

устанавливаемым посредством реле

времени в схеме системы управления

циклом зубофрезерования, а общий путь

передви- Рис.3.61. Схема

диагонального

жки задается электроупорами.

Еще больший зубофрезерования

эффект достигается при

зубофрезеровании с диагональной подачей,

обеспечивающей непрерывное осевое

перемещение фрезы во время обработки.

В этом случае к рассмотренной выше схеме

нарезания цилиндрических колес двумя

формообразующими группами Фv

и

Фs1

добавляется третья – Фs2,

являющаяся аналогом группы тангенциального

врезания при зубофрезеровании червячных

колес. В итоге за цикл обработки фреза

будет перемещаться по диагонали, и все

ее зубья последовательно пройдут зону

обработки. При зубофрезеровании

цилиндрических колес с диагональной

подачей (риc.

3.61) используют по сравнению со стандартными

более длинные червячные фрезы.

ервячные

фрезы весьма сложный и дорогостоящий

инструмент. Стоимость таких фрез

составляет до 50% стоимости зуборезной

операции. При зубофрезеровании фрезы

изнашиваются на небольшом участке, так

как контакт инструмента с заготовкой

небольшой по сравнению с длиной фрезы.

Обычно из нескольких десятков зубьев

фрезы изнашиваются 3 – 5 зубьев. Поэтому

для более полного использования червячных

фрез необходимо осуществлять ее

периодическую осевую передвижку. Такое

перемещение способствует выравниванию

износа и увеличивает период размерной

стойкости фрез, а, следовательно, и срок

их службы. Для этого в кинематическую

структуру зубофрезерных станков введена

вспомогательная группа осевой передвижки

фрезы в конце цикла обработки очередного

колеса, что позволяет периодически

включать в резание очередные зубья

фрезы. Эта группа имеет отдельный

электродвигатель. Величина передвижки

в конце каждого цикла регулируется

временем работы электродвигателя,

устанавливаемым посредством реле

времени в схеме системы управления

циклом зубофрезерования, а общий путь

передви- Рис.3.61. Схема

диагонального

жки задается электроупорами.

Еще больший зубофрезерования

эффект достигается при

зубофрезеровании с диагональной подачей,

обеспечивающей непрерывное осевое

перемещение фрезы во время обработки.

В этом случае к рассмотренной выше схеме

нарезания цилиндрических колес двумя

формообразующими группами Фv

и

Фs1

добавляется третья – Фs2,

являющаяся аналогом группы тангенциального

врезания при зубофрезеровании червячных

колес. В итоге за цикл обработки фреза

будет перемещаться по диагонали, и все

ее зубья последовательно пройдут зону

обработки. При зубофрезеровании

цилиндрических колес с диагональной

подачей (риc.

3.61) используют по сравнению со стандартными

более длинные червячные фрезы.

При этом методе обработки вертикальную подачу выбирают по режимам резания также, как при обработке по традиционной схеме, а осевую подачу определяют на основе следующей пропорции.

Когда фреза 1 пройдет путь вдоль своей оси, равный lр, а по вертикали – B, заготовка 2 сделает lр/so = B/sв оборотов. Откуда,

so = sв lр /B,

где sв - вертикальная подача, мм/об; sо - осевая подача, мм/об; lр - рабочая длина фрезы,величину которой можно принимать на два витка меньшей общей длины фрезы; B – высота зубчатого колеса.

При зубофрезеровании колес с винтовым зубом с диагональной подачей фрезы делительный стол совершает суммарное вращение В2 ± В4 ± В6, так как является исполнительным звеном трех кинематических групп, работающих одновременно. Для физического сложения трех движений на одном исполнительном звене необходимы два дифференциала для последовательного сложения движений. В рассматриваемой кинематической структуре есть только один дифференциал. Поэтому воспользуемся математическим сложением движений В4 и В6. Это позволяет следующим образом модифицировать группы формообразования: Фv (В1В2), Фs1 (П3В4 ± В6), Фs2 (П5). При этом кинематическая структура и расчетные цепи сложных групп Фv и Фs1, соединенных планетарным дифференциалом, остаются такими же, как и при обработке колес с винтовым зубом. Однако в РП для гитары iдиф, расположенной в группе Фs1, необходимо внести поправку, учитывающую математическое сложение движений.

При вертикальном перемещении фрезы на величину sв для получения винтового зуба делительный стол в движении (В4) должен повернуться на sв/Т оборота, а при осевом (тангенциальном) перемещении фрезы на sо этот стол в движении (В6) дополнительно повернется на ± sо∙ k/z ∙Tфр,

где T – шаг винтовой линии зуба нарезаемого колеса; Tфр = πmnk/cos γ – ход фрезы; k – число заходов фрезы; z – число нарезаемых зубьев.

Следовательно, РП для расчетной цепи дифференциала можно представить в виде:

sв мм перемещ. фрезы (П3) → sв/T ± sо∙k/z ∙Tфр об. дел. стола (В4±В6).

По данным РП составим УКЦ:

sв/T ± sо∙ k/z ∙Tфр = sв/tТВ ∙ i08 ∙iдиф ∙ i∑z ∙ iобк.

Откуда,

iдиф = (sв/T ± sо ∙ k/z ∙ Tфр) tТВ/ i08 i∑z iобк.

Заменив в полученном выражении T, Tфр, sо, iобк их значениями и объеденив постоянные коэффициенты в константы, получим ФН:

![]()

Из полученной ФН следует, что цепь дифференциала при зубофрезеровании колес с винтовым зубом при касательном врезании выполняет две функции: обеспечивает образование винтового зуба (первая составляющая ФН) и компенсирует осевое (тангенциальное) перемещение фрезы (вторая составляющая ФН).

В ряде ранее выпускавшихся универсальных зубофрезерных станков, например, 5К32, оснащенных дополнительным суппортом для осевой (тангенциальной) подачи фрезы, во внутренней связи цепи обката используется передача с винтовыми зубьями, ведомое колесо которой сообщает вращение фрезе. Поэтому при осевом перемещении колеса с винтовым зубом в приводе фрезы образуется скрытый дифференциал. При осевой подаче фрезы so ведомое колесо вместе с фрезой получает дополнительный поворот, равный sosinβ/π mnzk, где β, zk, mn - угол подъема винтовой линии зуба, число зубьев и модуль нормальный ведомого колеса. Поэтому для обеспечения полученного выше передаточного отношения цепи обката заготовке по цепи дифференциала необходимо сообщить дополнительно sosinβ∙k/π mnzkz оборота, или, заменяя параметры ведомого колеса константой – сккso/z. Следовательно, дополнительные РП для iдиф будут иметь вид

so мм премещения фрезы → сккso/z дополнительного оборота заготовки.

Составив УКЦ по данным РП, получим дополнительную составляющую ФН для цепи дифференциала в рассматриваемом случае.

В последующих моделях скрытый дифференциал отсутствует, так как передача с винтовыми зубьями заменена шлицевым соединением ведомое колесо – оправка.

Группа Фs (П5) – простая. Ее внутренняя связь:

дополнительный (тангенциальный) суппорт – направляющие.

Внешняя связь – кинематическая цепь, соединяющая электродвигатель М с суппорот, являющимся звеном соединения связей.

Группа настраивается на скорость гитарой iтанг, на путь и исходную точку – упорами системы управления.

Для гитары iтанг расчетная цепь:

делительный стол с заготовкой - 3 – is – 7 - iдиф – 13 – iтанг – 12 – 11 - tТВ.

РП:

1 об. дел. стола → sо перемещения фрезы.

УКЦ:

sо = 1 ∙i09 ∙ is ∙ iдиф ∙ 1/ iтанг ∙ tТВ .

ФН:

iтанг = c8 ∙ is ∙ iдиф ,

где с8 = i09 ∙ tТВ – константа конкретной модели станка, а ФН для is и iдиф получены выше.

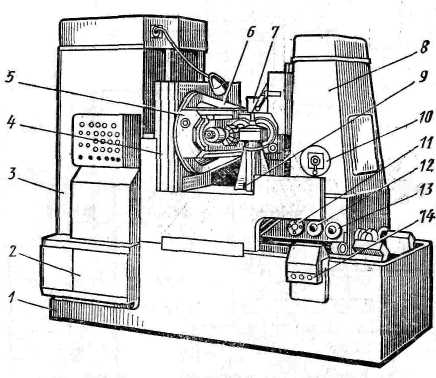

Рассмотренная универсальная (обобщеная) кинематическая структура зубофрезерного станка реализована в ряде базовых моделей станков, например, 5К32, 53А50 и др., имеющих типовую компоновку (рис. 3.62). В стойка 3 с пультом управления, в которой находятся гитары обката и дифференциала. По вертикальным призматическим направляющим стойки перемещается каретка 4 с поворотным фрезерным суппортом 6. Его установка на требуемый угол осу-ществляется вращением валика 5. С правой стороны на V-образных направляющих основания установлен стол 9 с задней стойкой 8, по направляющим которой перемещается контр- поддержка 7, управляемая ру- кояткой 10. На корпусе стола размещены рукоятки 11 руч- ного насоса смазки и рукоятки 12, 13 для перемещения стола и установки его упоров. На основании в коробке 14 поме- щены бесконтактные конеч- ные выключатели. Станок ос- нащен путевой системой управления. Настройка цикла работы осуществляется пере- ставными упорами и соответ- ствующими переключателями пульта управления.

Рис.

3.62. Универсальный зубофрезерный

Рис.

3.62. Универсальный зубофрезерный

полуавтомат