- •Технологическое оборудование учебно-методический комплекс

- •Содержание

- •Введение

- •Цели и задачи дисциплины Цель преподавания дисциплины

- •Задачи изучения дисциплины

- •Рабочая программа

- •Лекционный курс Введение ( 2 часа )

- •Основы кинематики станков ( 8 часов)

- •Механизмы станков (8 часов)

- •Станки общего назначения (20 часов)

- •Зубо- и резьбообрабатывающие станки (8 часа)

- •Станки с чпу (8 часов)

- •Промышленные роботы и роботизированные технологические комплексы (4 часа)

- •Станки для электрофизической и электрохимической обработки (4 часа)

- •Лабораторные занятия

- •Методика изучения основных разделов дисциплины Введение в станковедение

- •Основы кинематики металлорежущих станков

- •Изучение кинематической структуры металлорежущих станков

- •1 Об. Заготовки (в2 ± в4) → z/k∙(1±s/t), об. Фрезы (в1),

- •1 Об. Заготовки → s мм продольного перемещения фрезы.

- •Конснект лекций

- •1.1. Краткий экскурс развития станкостроения

- •1.2. Замечательные изобретения и пионерные научные решения

- •1.2.1 Замечательные изобретения средневековья

- •1.2.2. Пионерные научные решения

- •1.3.Классификация металлорежущих станков

- •1.3.1. По технологическому признаку

- •1.3.2. По степени точности

- •1.3.3. По универсальности

- •1.3.4. Система обозначения станков

- •1.4. Технико-экономические показатели современных станков

- •1.4.1. Эффективность

- •1.4.2. Производительность

- •1.4.3. Надежность

- •1.4.4.Гибкость

- •1.4.5.Точность

- •2. Основы кинематики металлорежущих станков

- •2.1. Формообразование поверхностей

- •2.1.1. Методы воспроизведения производящих линий

- •2.1.2. Образование поверхностей

- •2.1.3. Классификация движений в станках

- •2.2. Понятие о кинематической группе

- •2.3. Кинематическая структура станка

- •2. 4. Теоретические основы настройки станков

- •1 Оборот червячной фрезы → k/z оборота заготовки,

- •Расчетные перемещения внутренних связей

- •1 Оборот распределительного вала (рв) → zi /z оборотов заготовки,

- •Расчетные перемещения для цепей подач

- •1 Двойной ход долбяка → поворота долбяка.

- •2.5. Механические органы кинематической настройки

- •2.5.1. Шестеренчатые коробки скоростей

- •2.5.2. Гитары сменных зубчатых колес

- •2.5.3. Механизмы для бесступенчатого изменения скорости

- •2.5.4.Реверсивные механизмы

- •2.5.5. Суммирующие механизмы

- •2.5.6. Механизмы обгона

- •2.5.7. Механизмы периодического движения

- •2.5.8. Предохранительные устройства

- •3. Изучение кинематической структуры металлорежущих станков

- •3.1. Группа токарных станков

- •3.1.1. Токарно-винторезные станки

- •1 Оборот шпинделя → sпрод перемещения каретки (п2).

- •1 Оборот шпинделя → sпоп перемещения поперечного суппорта (п4).

- •1 Оборот шпинделя (в1) → t перемещения каретки (п2),

- •3.1.2. Токарно-револьверные станки

- •1 Оборот шпинделя → sпрод.. Мм перемещения суппорта (п1).

- •1 Оборот шпинделя → sкр. Мм перемещения револьверной головки (п3).

- •3.1.3. Токарно-карусельные станки

- •1 Оборот планшайбы → sв мм вертикального перемещения

- •1 Оборот планшайбы → sг мм горизонтального перемещения

- •3.2. Станки сверлильно-расточной группы

- •3.2.1. Сверлильные станки

- •3.2.2. Расточные станки

- •1 Оборот шпинделя (в1) → t мм осевого перемещения шпинделя (п8).

- •3.3. Станки фрезерной группы

- •3.4. Шлифовальные и доводочные станки

- •3.4.1. Круглошлифовальные станки

- •3.4.2. Внутришлифовальные станки

- •3.4.3. Плоскошлифовальные станки

- •3.4.4. Бесцентрово-шлифовальные станки

- •3.4.5. Доводочные станки

- •3.5. Станки строгально-протяжной группы

- •3.5.1. Строгальные станки

- •36/48 → М4 → тв X → поперечная каретка стола б (п3).

- •3.5.2. Протяжные станки

- •3.6. Группа станков для обработки зубчатых колес

- •3.6.1. Фасонное зубофрезерование зубчатых колес

- •1/Z об. Шпинделя → n (zф – z) / zф ∙z дополнительного поворота лимба.

- •1 Об. Рукоятки 4 → 1/z поворота шпинделя.

- •3.6.2. Зубофрезерные станки

- •1 Об. Фрезы (в1) → k/z об. Заготовки (в2),

- •1 Об. Заготовки → sв перемещения фрезы (п3),

- •1 Об. Стола → sр перемещения стойки суппорта (п7),

- •1 Об. Заготовки → sо перемещения фрезы (п5),

- •1 Об. Заготовки (в1) → об. Фрезы (в2),

- •1 Об. Заготовки → об. Фрезы (в2).

- •3.6.3. Зубодолбежные станки

- •1 Дв. Ход долбяка → sкр/π m z об. Долбяка.

- •1 Дв. Ход долбяка → sкр мм перемещения по дуге,

- •3.6.4. Станки для зуботочения цилиндрических зубчатых колес

- •3.7. Станки для чистовой обработки зубчатых колес

- •3.7.1. Зубошевинговальные станки

- •1,45 П мм перемещения шток-рейки → sр мм/ход стола (п3).

- •3.7.2. Зубошлифовальные станки

- •1 Об. Заготовки (в4) → πmz мм перемещения каретки (п3),

- •1 Об. Абразивного червяка (в1) → k/z об. Шлифуемого колеса (в2).

- •1 Об. Абразивного червяка (в1) → z/k (1 ± sв/t) об. Шлифуемого колеса (в2±в4),

- •3.8. Станки для обработки конических зубчатых колес

- •1 Об. Люльки (в3) → zп/z об. Заготовки (в2).

- •1 Об. Распределительного вала → (nМ/60) tц об. Электродвигателя.

- •1Об. Распределительного вала → zi/z об. Заготовки.

- •3.9. Станки для обработки резьбы

- •3.9.1. Резьбофрезерные станки

- •1 Об. Шпинделя заготовки (в2) → s мм перемещения суппорта фрезы (п3).

- •57/38 → 29/26 → 15/15 → 30/30 → Кулачок 6 (п4).

- •1 Оборот заготовки → t мм. Перемещения фрезы,

- •1 Об. Заготовки (в3) → t мм перемещения суппорта фрезы (п4).

- •1 Об. Шпинделя 1 заготовки → s мм перемещения суппорта фрезы (п4).

- •3.9.2. Резьбонакатные станки

- •3.9.3. Резьбошлифовальные станки

- •1 Об. Шпинделя заготовки (в2) → t мм премещения суппорта (п3).

- •1 Об. Кулачка врезания 3 → п об. Шпинделя заготовки.

- •3.10.Токарные автоматы и полуавтоматы

- •3.10.1. Классификация станков - автоматов и полуавтоматов

- •3.10.2. Многорезцовые полуавтоматы

- •3.11. Станки с числовым программным управлением

- •3.11.1. Поколения станков с чпу

- •3.11.2. Технологические особенности станков с чпу

- •3.11.3. Конструктивные особенности станков с чпу

- •3.11.4. Станки с чпу первого поколения

- •3.11.5. Многооперационные станки с чпу

- •3.12. Промышленные роботы

- •3.12.1. Поколения промышленных роботов

- •3.12.2. Роботизированные технологические комплексы

- •3. 13. Агрегатные станки

- •3.13.1. Типовые унифицированные компоновки

- •3.13.2. Силовые узлы

- •3.13.3. Гидропанели

- •3.13.4. Шпиндельные узлы

- •3.14. Станки для электрофизической и электрохимической обработки

- •3.14.1. Электроэрозионные станки

- •3.14.2. Комбинированные схемы обработки

- •3.14.3. Лазерное оборудование

- •3.14.4. Раскрой листового материала струей жидкости

- •Вопросы к экзамену

- •Организация рейтингового контроля

- •Словарь специфических терминов

- •Литература Основная

- •Дополнительная

- •Методическая

3.6.2. Зубофрезерные станки

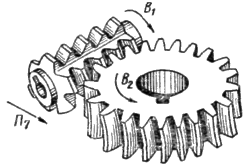

На зубофрезерных станках червячными фрезами нарезают цилиндрические колеса с прямыми и винтовыми зубьями внешнего зацепления и червячные колеса. На рис. 3.57 приведены схемы взаимодействия червячной фрезы и нарезаемого колеса. При зубофрезеровании профилирование цилиндрических колес с прямыми и винтовыми зубьями и червячных колес осуществляется движением обката Фv (В1В2), состоящим из двух элементарных согласованных вращательных движений: В1- вращения фрезы и В2- вращения заготовки, воспроизводящих червячное зацепление. При таком методе профилирования зубьев колес нет необходимости в отдельной группе деления. Линия зуба по длине воспроизводится методом касания, но для каждой из рассматриваемых схем по-разному.

При нарезании цилиндрического прямозубого колеса (рис. 3.57,а) вместе с движением В1 скорости резания фрезе сообщается также формообразующее движение подачи Фs (П3). Таким образом, функционально несвязанные между собой движения фрезы В1 и П3 методом касания воспроизводят прямую линию зуба цилиндрического колеса. Следовательно, формообразующая часть кинематической структуры зубофрезерного станка для нарезания прямозубых колес должна содержать две группы – сложную Фv(В1 В2) и простую Фs (П3).

У цилиндрического колеса с винтовыми зубьями линия зуба имеет винтовую форму. Ее воспроизведение осуществляется сложным формообразующим движением Фs(П3В4), состоящим из двух согласованных элементарных движений: П3 фрезы и В4 заготовки нарезаемого колеса. Следовательно, формообразующая часть кинематической структуры станка для нарезания колес с винтовым зубом должна содержать две сложных группы – Фv (В1В2) и Фs (П3В4).

При формообразовании червячных колес используют две основные схемы: классическую пионерную с радиальным врезанием фрезы и производную с касательным (тангециальным) врезанием. При нарезании червячных колес с радиальным врезанием (рис. 3.57,б) одновременно с движением обката фрезе дополнительно сообщают элементарное движение радиального врезания Врs(П7) на высоту зуба. После завершения врезания это движение отключают, и затем в течение одного оборота заготовки колеса профилируют его зубья. Таким образом, линия зуба червячного колеса воспроизводится вращательным движением В1 фрезы. А формообразующая часть кинематической структуры станка для нарезания червячных колес при радиальном врезании должна содержать одну формообразующую группу Фv(В1В2) и группу врезания Врs (П7).

а б в

Рис. 3.57. Зубофрезерование при профилировании обкатом:

а – цилиндрического прямозубого колеса; б, в – червячного колеса

Более производительной при нарезании червячных колес является схема с касательным врезанием (рис. 3.57,в). В этом случае используют длинные фрезы с заборным конусом. При обработке червячных колес наряду с движением обката фрезе на этапе врезания сообщают движение П5 по касательной к начальной окружности нарезаемого колеса, которое согласовывают с дополнительным движением В6. Таким образом, движение касательного врезания осуществляется сложным движением Вр (П5В6). Как и в схеме с радиальным врезанием, после завершения этапа врезания это движение отключают, и затем в течение одного оборота заготовки профилируют зубья колеса.

Р ис.

3.58. Расположение червячной фрезы при

ис.

3.58. Расположение червячной фрезы при

зубофрезеровании прямозубого колеса

С

ледовательно,

формообразующая часть станка для

нарезания червячных колес при касательном

врезании, в отличие от предыдущей схемы,

будет содержать сложную группу врезания.

Рассмотренная схема используется для

нарезания более точных червячных колес

за счет заборной части фрезы.

ледовательно,

формообразующая часть станка для

нарезания червячных колес при касательном

врезании, в отличие от предыдущей схемы,

будет содержать сложную группу врезания.

Рассмотренная схема используется для

нарезания более точных червячных колес

за счет заборной части фрезы.

а б

Рис. 3.59. Взаимное расположение червячной фрезы и заготовки

при нарезании цилиндрического колеса с винтовой нарезкой

Каждая из рассмотренных схем реализуется частной кинематической структурой зубофрезерного станка. Обычно при проектировании станков частные кинематические структуры объединяют в структуру универсального

зубофрезерного станка. А выбор конкретной схемы обработки осуществляют соответствующей коммутацией в кинематической схеме станка. При изготовлении станков по индивидуальным заказам под конкретную деталь используют ту или иную частную кинематическую структуру.

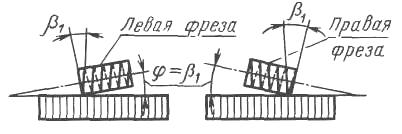

При зубофрезеровании исходное положение червячной фрезы зависит от заданного положения зубчатого венца на заготовке. При фрезеровании цилиндрических колес с прямыми зубьями (рис. 3.58) червячную фрезу устанавливают под углом φ, равным углу β1 подъема винтовой нарезки червячной фрезы, к торцовой плоскости нарезаемого колеса.

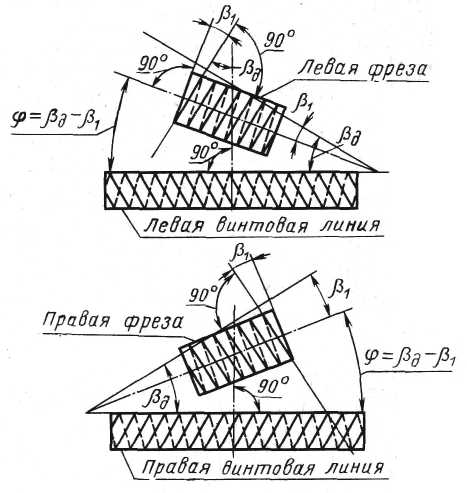

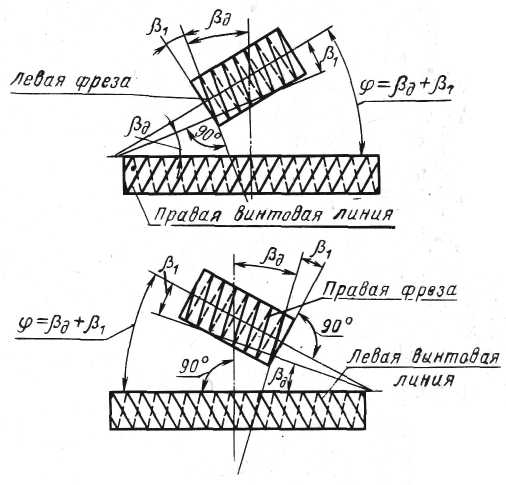

При нарезании цилиндрических колес с винтовыми зубьями ось червячной фрезы устанавливают в зависимости от углов наклона винтовых нарезок фрезы и обрабатываемого колеса следующим образом:

- если углы наклона винтовых нарезок червячной фрезы β1 и нарезаемого колеса βд одноименны (оба левые или оба правые), то угол установки оси фрезы равен φ = βд – β1 (рис. 3.59,а);

- если углы наклона винтовых нарезок червячной фрезы β1 и нарезаемого колеса βд разноименны (фреза левая, а колесо правое и наоборот), то угол установки оси фрезы равен φ = βд + β1 (рис. 3.59,б).

Рекомендуется выбирать червячную фрезу с тем же направлением винтовой нарезки, что и обрабатываемого колеса. При нарезании червячных колес ось червячной фрезы устанавливают параллельно торцовой плоскости нарезаемого колеса, т. е. угол φ = 0.

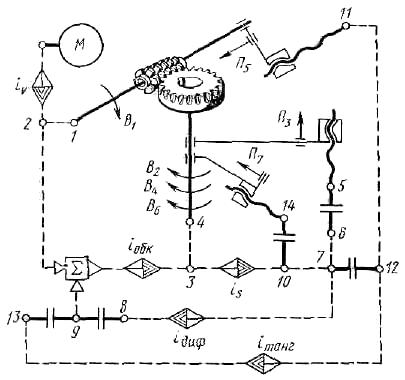

Рассмотрим реализацию описанных схем обработки в частных кинематических структурах универсального зубофрезерного станка (рис. 3.60). Выбор конкретной структуры осуществляют при наладке станка посредством соответствующих переключений.

Частная кинематическая структура для нарезания цилиндрических колес с прямыми зубьями. Рассматриваемая структура содержит две формообразующие группы: скорости резания (обката) Фv(В1В2) и вертикальной подачи Фs(П3).

Группа Фv – сложая. Ее внутренняя связь, называемая цепью обката, профилирования или деления:

В1 → 1→ 2 → ∑ → iобк → 3 → 4 → В2.

Внешняя связь:

М → iv → 2,

где 2 – звено соединения связей.

Группа настраивается: на траекторию органом настройки iобк, как правило, - это 4-х или 6–и колесная гитара сменных зубчатых колес; на скорость органом iv – это 2-х колесная гитара сменных зубчатых колес, реже простая коробка скоростей.

Группа Фs1 – простая. Ее внутренняя связь:

вертикальные направляющие стойки – суппорт фрезы.

Внешняя связь – кинематическая цепь

М → iv → 2 → ∑ → iобк → 3 → is → 6 → 5 → тяговый вал → суппорт фрезы, где суппорт фрезы является звеном соединения связей, а функцию тягового вала выполняет передача вертикальный винт – гайка.

Группа настраивается: на скорость органом настройки is (гитара сменных зубчатых колес или простая коробка подач); на путь и исходную точку по упорам системы путевого управления.

Обе группы соединены между собой общим электродвигателем и частью передач структурных связей. Во внутренней связи группы обката, часть которой одновременно входит во внешнюю связь группы подачи, расположен планетарный дифференциал ∑. В данной структуре он используется как зубчатая передач.

Р ис.

3.60. Структурная схема универсального

зубофрезерного станка

ис.

3.60. Структурная схема универсального

зубофрезерного станка

Выведем ФН для кинематических органов настройки рассматриваемой частной структуры.

РП для органа настройки iобк запишем в виде: