- •Технологическое оборудование учебно-методический комплекс

- •Содержание

- •Введение

- •Цели и задачи дисциплины Цель преподавания дисциплины

- •Задачи изучения дисциплины

- •Рабочая программа

- •Лекционный курс Введение ( 2 часа )

- •Основы кинематики станков ( 8 часов)

- •Механизмы станков (8 часов)

- •Станки общего назначения (20 часов)

- •Зубо- и резьбообрабатывающие станки (8 часа)

- •Станки с чпу (8 часов)

- •Промышленные роботы и роботизированные технологические комплексы (4 часа)

- •Станки для электрофизической и электрохимической обработки (4 часа)

- •Лабораторные занятия

- •Методика изучения основных разделов дисциплины Введение в станковедение

- •Основы кинематики металлорежущих станков

- •Изучение кинематической структуры металлорежущих станков

- •1 Об. Заготовки (в2 ± в4) → z/k∙(1±s/t), об. Фрезы (в1),

- •1 Об. Заготовки → s мм продольного перемещения фрезы.

- •Конснект лекций

- •1.1. Краткий экскурс развития станкостроения

- •1.2. Замечательные изобретения и пионерные научные решения

- •1.2.1 Замечательные изобретения средневековья

- •1.2.2. Пионерные научные решения

- •1.3.Классификация металлорежущих станков

- •1.3.1. По технологическому признаку

- •1.3.2. По степени точности

- •1.3.3. По универсальности

- •1.3.4. Система обозначения станков

- •1.4. Технико-экономические показатели современных станков

- •1.4.1. Эффективность

- •1.4.2. Производительность

- •1.4.3. Надежность

- •1.4.4.Гибкость

- •1.4.5.Точность

- •2. Основы кинематики металлорежущих станков

- •2.1. Формообразование поверхностей

- •2.1.1. Методы воспроизведения производящих линий

- •2.1.2. Образование поверхностей

- •2.1.3. Классификация движений в станках

- •2.2. Понятие о кинематической группе

- •2.3. Кинематическая структура станка

- •2. 4. Теоретические основы настройки станков

- •1 Оборот червячной фрезы → k/z оборота заготовки,

- •Расчетные перемещения внутренних связей

- •1 Оборот распределительного вала (рв) → zi /z оборотов заготовки,

- •Расчетные перемещения для цепей подач

- •1 Двойной ход долбяка → поворота долбяка.

- •2.5. Механические органы кинематической настройки

- •2.5.1. Шестеренчатые коробки скоростей

- •2.5.2. Гитары сменных зубчатых колес

- •2.5.3. Механизмы для бесступенчатого изменения скорости

- •2.5.4.Реверсивные механизмы

- •2.5.5. Суммирующие механизмы

- •2.5.6. Механизмы обгона

- •2.5.7. Механизмы периодического движения

- •2.5.8. Предохранительные устройства

- •3. Изучение кинематической структуры металлорежущих станков

- •3.1. Группа токарных станков

- •3.1.1. Токарно-винторезные станки

- •1 Оборот шпинделя → sпрод перемещения каретки (п2).

- •1 Оборот шпинделя → sпоп перемещения поперечного суппорта (п4).

- •1 Оборот шпинделя (в1) → t перемещения каретки (п2),

- •3.1.2. Токарно-револьверные станки

- •1 Оборот шпинделя → sпрод.. Мм перемещения суппорта (п1).

- •1 Оборот шпинделя → sкр. Мм перемещения револьверной головки (п3).

- •3.1.3. Токарно-карусельные станки

- •1 Оборот планшайбы → sв мм вертикального перемещения

- •1 Оборот планшайбы → sг мм горизонтального перемещения

- •3.2. Станки сверлильно-расточной группы

- •3.2.1. Сверлильные станки

- •3.2.2. Расточные станки

- •1 Оборот шпинделя (в1) → t мм осевого перемещения шпинделя (п8).

- •3.3. Станки фрезерной группы

- •3.4. Шлифовальные и доводочные станки

- •3.4.1. Круглошлифовальные станки

- •3.4.2. Внутришлифовальные станки

- •3.4.3. Плоскошлифовальные станки

- •3.4.4. Бесцентрово-шлифовальные станки

- •3.4.5. Доводочные станки

- •3.5. Станки строгально-протяжной группы

- •3.5.1. Строгальные станки

- •36/48 → М4 → тв X → поперечная каретка стола б (п3).

- •3.5.2. Протяжные станки

- •3.6. Группа станков для обработки зубчатых колес

- •3.6.1. Фасонное зубофрезерование зубчатых колес

- •1/Z об. Шпинделя → n (zф – z) / zф ∙z дополнительного поворота лимба.

- •1 Об. Рукоятки 4 → 1/z поворота шпинделя.

- •3.6.2. Зубофрезерные станки

- •1 Об. Фрезы (в1) → k/z об. Заготовки (в2),

- •1 Об. Заготовки → sв перемещения фрезы (п3),

- •1 Об. Стола → sр перемещения стойки суппорта (п7),

- •1 Об. Заготовки → sо перемещения фрезы (п5),

- •1 Об. Заготовки (в1) → об. Фрезы (в2),

- •1 Об. Заготовки → об. Фрезы (в2).

- •3.6.3. Зубодолбежные станки

- •1 Дв. Ход долбяка → sкр/π m z об. Долбяка.

- •1 Дв. Ход долбяка → sкр мм перемещения по дуге,

- •3.6.4. Станки для зуботочения цилиндрических зубчатых колес

- •3.7. Станки для чистовой обработки зубчатых колес

- •3.7.1. Зубошевинговальные станки

- •1,45 П мм перемещения шток-рейки → sр мм/ход стола (п3).

- •3.7.2. Зубошлифовальные станки

- •1 Об. Заготовки (в4) → πmz мм перемещения каретки (п3),

- •1 Об. Абразивного червяка (в1) → k/z об. Шлифуемого колеса (в2).

- •1 Об. Абразивного червяка (в1) → z/k (1 ± sв/t) об. Шлифуемого колеса (в2±в4),

- •3.8. Станки для обработки конических зубчатых колес

- •1 Об. Люльки (в3) → zп/z об. Заготовки (в2).

- •1 Об. Распределительного вала → (nМ/60) tц об. Электродвигателя.

- •1Об. Распределительного вала → zi/z об. Заготовки.

- •3.9. Станки для обработки резьбы

- •3.9.1. Резьбофрезерные станки

- •1 Об. Шпинделя заготовки (в2) → s мм перемещения суппорта фрезы (п3).

- •57/38 → 29/26 → 15/15 → 30/30 → Кулачок 6 (п4).

- •1 Оборот заготовки → t мм. Перемещения фрезы,

- •1 Об. Заготовки (в3) → t мм перемещения суппорта фрезы (п4).

- •1 Об. Шпинделя 1 заготовки → s мм перемещения суппорта фрезы (п4).

- •3.9.2. Резьбонакатные станки

- •3.9.3. Резьбошлифовальные станки

- •1 Об. Шпинделя заготовки (в2) → t мм премещения суппорта (п3).

- •1 Об. Кулачка врезания 3 → п об. Шпинделя заготовки.

- •3.10.Токарные автоматы и полуавтоматы

- •3.10.1. Классификация станков - автоматов и полуавтоматов

- •3.10.2. Многорезцовые полуавтоматы

- •3.11. Станки с числовым программным управлением

- •3.11.1. Поколения станков с чпу

- •3.11.2. Технологические особенности станков с чпу

- •3.11.3. Конструктивные особенности станков с чпу

- •3.11.4. Станки с чпу первого поколения

- •3.11.5. Многооперационные станки с чпу

- •3.12. Промышленные роботы

- •3.12.1. Поколения промышленных роботов

- •3.12.2. Роботизированные технологические комплексы

- •3. 13. Агрегатные станки

- •3.13.1. Типовые унифицированные компоновки

- •3.13.2. Силовые узлы

- •3.13.3. Гидропанели

- •3.13.4. Шпиндельные узлы

- •3.14. Станки для электрофизической и электрохимической обработки

- •3.14.1. Электроэрозионные станки

- •3.14.2. Комбинированные схемы обработки

- •3.14.3. Лазерное оборудование

- •3.14.4. Раскрой листового материала струей жидкости

- •Вопросы к экзамену

- •Организация рейтингового контроля

- •Словарь специфических терминов

- •Литература Основная

- •Дополнительная

- •Методическая

3.6. Группа станков для обработки зубчатых колес

Метод формообразования поверхности зубьев зависит от формы вспомогательного элемента (характеристического образа) инструмента, метода воспроизведения образующей и направляющей и от их сочетания.

Поверхность зубьев в соответствии со стандартом характеризуется профилем зубьев и линией зуба по длине. В большинстве случаев профиль зуба – эвольвента, а линия зуба – прямая линия, винтовая линия, дуга окружности. Как правило, профиль зуба получают или копированием, или обкатом. При использовании метода копирования применяют инструмент, режущие кромки которого имеют очертание, соответствующее контуру впадины нарезаемых зубьев. В качестве инструмента применяют модульные фрезы (дисковые и пальцевые), фасонные резцы, фасонные шлифовальные круги.

При использовании метода обката режущие кромки инструмента профилируются по профилю зуба такой детали, которая может находиться в зацеплении с нарезаемым колесом. Такой деталью может быть зубчатое колесо, червяк, зубчатая рейка. Профиль зуба образуется в этом случае за счет сложного относительного движения инструмента и заготовки – движения обката, воспроизводящего зубчатое, реечное или червячное зацепление. Инструмент по форме может соответствовать реальному зубчатому колесу, рейке, червяку или представлять собой только один зуб или впадину воображаемого производящего колеса.

Линию зуба по длине на зуборезных станках получают или методом касания, или методом следа. Метод касания обеспечивается фрезерованием и шлифованием, а метод следа – долблением и протягиванием. При холодной и горячей накатке зубьев (обработка поверхностным пластическим деформированием) используют метод копирования. Однако обработка зубчатых колес пластическим деформированием менее распространена, чем обработка резанием. Сочетание метода образования профиля зубьев копированием с методами образования линии зуба касанием или следом реализовано в фасонном фрезеровании, фасонном шлифовании, фасонном долблении и фасонном протягивании.

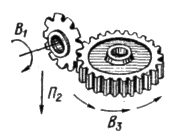

3.6.1. Фасонное зубофрезерование зубчатых колес

На рис. 3.52 представлены схемы способов фасонного зубофрезерования. При фрезеровании впадин фрезе сообщают движение скорости резания Фv(В1) и движение подачи Фs(П2). Обратный отвод фрезы в исходное положение производят на ускоренном ходу. Затем движением деления Д(В3) заготовку поворачивают на угловой шаг зубьев.

Дисковые модульные фрезы используют для нарезания цилиндрических и прямозубых конических колес, а пальцевые – для нарезания цилиндрических и шевронных колес.

Основное достоинство рассматриваемых схем - простота кинематики станков из-за отсутствия в их структуре сложных групп формообразования профиля зубьев.

а б

Рис. 3.52. Формообразование зубьев цилиндрических колес

модульными фрезами: а – фасонной дисковой; б – фасонной пальцевой

Недостаток – потребность в большом количестве фрез одинакового модуля из-за изменения профиля впадины для разного числа зубьев нарезаемых колес. Частично этот недостаток компенсируется посредством использования различных комплектов фрез. Для каждого модуля эти комплекты насчитывают 8, 15 и 26 фрез.

Фасонное зубофрезерование модульными фрезами является неточным и мало призводительным. Погрешность профиля фрезы полностью копируется деталью. Угловой шаг и форма впадины между зубьями зависят от диаметра колеса и точности делительных устройств. Низкая производительность вызывается прерывистым характером обработки. Поэтому рассматриваемые схемы используют в еденичном и ремонтном производствах. Процесс зубонарезания осуществляют на горизонтальных или вертикальных фрезерных станках с использованием делительных головок. Делительная головка, установленная на фрезерном станке, выполняет функцию группы деления. Делительные головки бывают простые и универсальные, лимбовые и безлимбовые. В простых делительных головках шпиндель расположен горизонтально, в универсальных – шпиндель помещен в поворотный корпус и может располагаться под углом.

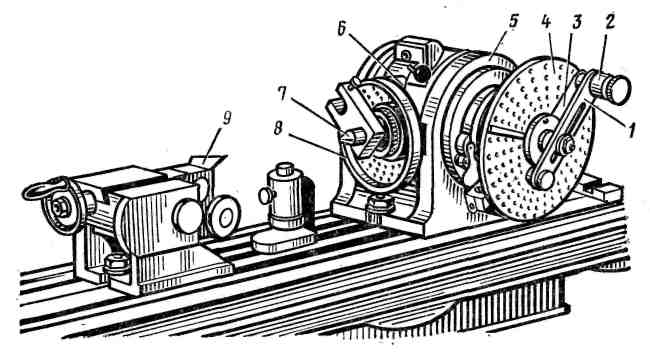

Универсальная

делительная головка (УДГ) выполнена в

виде шпиндельной бабки (рис. 3.53), несущей

поворотный корпус 5,

в котором смонтирован шпиндель 7,

кинематически связанный с рукояткой

1

и лимбом 4.

Лимб имеет несколько рядов отверстий,

равномерно расположенных на концентрических

окружностях. Для удобства отсчета

используется раздвижной сектор 3.

Рукоятка 1,

поворачиваемая при делении относительно

лимба, оснащена фиксатором 2,

который можно вставлять в любое отверстие

лимба. В комплект головки входит также

задняя бабка 9

и гитара сменных зубчатых колес,

используемая при дифференциальном

делении, нарезании косозубых колес и

винтовых канавок. В ряде конструкций

для непосредственного деления используют

диск 8

и фиксатор 6.

Универсальная

делительная головка (УДГ) выполнена в

виде шпиндельной бабки (рис. 3.53), несущей

поворотный корпус 5,

в котором смонтирован шпиндель 7,

кинематически связанный с рукояткой

1

и лимбом 4.

Лимб имеет несколько рядов отверстий,

равномерно расположенных на концентрических

окружностях. Для удобства отсчета

используется раздвижной сектор 3.

Рукоятка 1,

поворачиваемая при делении относительно

лимба, оснащена фиксатором 2,

который можно вставлять в любое отверстие

лимба. В комплект головки входит также

задняя бабка 9

и гитара сменных зубчатых колес,

используемая при дифференциальном

делении, нарезании косозубых колес и

винтовых канавок. В ряде конструкций

для непосредственного деления используют

диск 8

и фиксатор 6.

Рис. 3.53. Универсальная лимбовая делительная головка

Основным техническим параметром УДГ является характеристика, определяемая числом оборотов N рукоятки управления, необходимым для одного полного оборота ее шпинделя. Обычно характеристика УДГ, в зависимости от конструкции, равна передаточному числу делительной червячной передачи: 40, 60, 80 или 120.

Лимб УДГ имеет различное число отверстий а на делительных окружностях с обеих сторон: первая сторона – 24, 25, 28, 30, 34, 37, 38, 39, 41, 42, 43; вторая сторона – 46, 47, 49, 51, 53, 54, 57, 58, 59, 62, 66. В гитару входит комплект сменных зубчатых колес с числами зубьев: 25 (2), 30, 35, 40, 50, 55, 60, 70, 80, 90, 100.

Деталь устанавливают в центрах шпиндельной и задней бабок или в трехкулачковом патроне, навертываемом на резьбовой конец шпинделя.

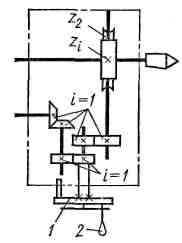

Простое деление (рис. 3. 54,а) используется тогда, когда можно подобрать на лимбе окружность с нужным числом отверстий. Это деление осуществляют при зафиксированном лимбе 1 и снятой гитаре iд. Простое деление осуществляют поворотом рукоятки 2 на б отверстий относительно лимба, на окружности которого расположено, а отверстий, т.е. рукоятку поворачивают на угол б/а. Если б < а, поворот рукоятки составляет меньше 360о; если б = а, то 360о (один оборот); если б > а, то больше 360о.

Для расчетной цепи деления, совпадающей с внешней связью кинематической группы деления, РП имеют вид

п оборотов рукоятки → 1/z поворота шпинделя,

УКЦ:

.

.

где z – число частей, на которое требуется выполнить деление.

Следовательно, ФН:

n = N/z.

Выделим

из ФН целое число оборотов А.

Тогда,

Выделим

из ФН целое число оборотов А.

Тогда,

![]() .

.

а б

Рис.3. 54. Схемы настройки лимбовой УДГ

В полученном выражении m подбирают таким, чтобы am соответствовало числу отверстий на одной из окружностей лимба. Тогда, при делении рукоятку УДГ поворачивают на А (целое число) раз и дополнительно на часть оборота, соответствующую бm отверстий на окружности аm лимба. При отсчете числа б отверстий на лимбе используют раздвижной сектор (см. рис. 3. 53), состоящий из двух радиальных раздвижных линеек.

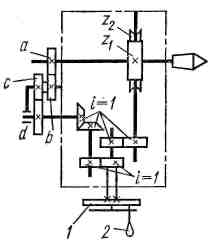

Дифференциальное деление (рис. 3.54,б) применяют тогда, когда не удается разделить число зубьев заготовки простым делением. В этом случае необходимо лимб головки расфиксировать и подобрать, кроме угла поворота рукоятки б/а, еще и сменные зубчатые колеса для гитары iд=a/b∙c/d Тогда при повороте рукоятки относительно лимба на угол б/а через гитару iд и конические колеса с передаточным отношением i = 1 лимб при делении будет поворачиваться, а вместе с ним и фиксирующее гнездо, в которое необходимо вставить фиксатор рукоятки.

При расчете настройки задают zф, близкое к z, для которого можно подобрать на лимбе окружность с требуемым количеством отверстий. Пользуясь ФН для простого деления, определяют

![]()

по которому устанавливают угол поворота рукоятки. В итоге при каждом делении возникает ошибка

∆ = ± (N/z – N/zф) = ± N (zф - z) / zф ∙ z,

которую необходимо компенсировать дополнительным поворотом лимба в зависимости от знака ошибки. Компенсация обеспечивается соответствующим подбором сменных зубчатых колес для гитары iд. РП для расчетной цепи, соединяющей шпиндель с лимбом 1, имеют вид