- •Технологическое оборудование учебно-методический комплекс

- •Содержание

- •Введение

- •Цели и задачи дисциплины Цель преподавания дисциплины

- •Задачи изучения дисциплины

- •Рабочая программа

- •Лекционный курс Введение ( 2 часа )

- •Основы кинематики станков ( 8 часов)

- •Механизмы станков (8 часов)

- •Станки общего назначения (20 часов)

- •Зубо- и резьбообрабатывающие станки (8 часа)

- •Станки с чпу (8 часов)

- •Промышленные роботы и роботизированные технологические комплексы (4 часа)

- •Станки для электрофизической и электрохимической обработки (4 часа)

- •Лабораторные занятия

- •Методика изучения основных разделов дисциплины Введение в станковедение

- •Основы кинематики металлорежущих станков

- •Изучение кинематической структуры металлорежущих станков

- •1 Об. Заготовки (в2 ± в4) → z/k∙(1±s/t), об. Фрезы (в1),

- •1 Об. Заготовки → s мм продольного перемещения фрезы.

- •Конснект лекций

- •1.1. Краткий экскурс развития станкостроения

- •1.2. Замечательные изобретения и пионерные научные решения

- •1.2.1 Замечательные изобретения средневековья

- •1.2.2. Пионерные научные решения

- •1.3.Классификация металлорежущих станков

- •1.3.1. По технологическому признаку

- •1.3.2. По степени точности

- •1.3.3. По универсальности

- •1.3.4. Система обозначения станков

- •1.4. Технико-экономические показатели современных станков

- •1.4.1. Эффективность

- •1.4.2. Производительность

- •1.4.3. Надежность

- •1.4.4.Гибкость

- •1.4.5.Точность

- •2. Основы кинематики металлорежущих станков

- •2.1. Формообразование поверхностей

- •2.1.1. Методы воспроизведения производящих линий

- •2.1.2. Образование поверхностей

- •2.1.3. Классификация движений в станках

- •2.2. Понятие о кинематической группе

- •2.3. Кинематическая структура станка

- •2. 4. Теоретические основы настройки станков

- •1 Оборот червячной фрезы → k/z оборота заготовки,

- •Расчетные перемещения внутренних связей

- •1 Оборот распределительного вала (рв) → zi /z оборотов заготовки,

- •Расчетные перемещения для цепей подач

- •1 Двойной ход долбяка → поворота долбяка.

- •2.5. Механические органы кинематической настройки

- •2.5.1. Шестеренчатые коробки скоростей

- •2.5.2. Гитары сменных зубчатых колес

- •2.5.3. Механизмы для бесступенчатого изменения скорости

- •2.5.4.Реверсивные механизмы

- •2.5.5. Суммирующие механизмы

- •2.5.6. Механизмы обгона

- •2.5.7. Механизмы периодического движения

- •2.5.8. Предохранительные устройства

- •3. Изучение кинематической структуры металлорежущих станков

- •3.1. Группа токарных станков

- •3.1.1. Токарно-винторезные станки

- •1 Оборот шпинделя → sпрод перемещения каретки (п2).

- •1 Оборот шпинделя → sпоп перемещения поперечного суппорта (п4).

- •1 Оборот шпинделя (в1) → t перемещения каретки (п2),

- •3.1.2. Токарно-револьверные станки

- •1 Оборот шпинделя → sпрод.. Мм перемещения суппорта (п1).

- •1 Оборот шпинделя → sкр. Мм перемещения револьверной головки (п3).

- •3.1.3. Токарно-карусельные станки

- •1 Оборот планшайбы → sв мм вертикального перемещения

- •1 Оборот планшайбы → sг мм горизонтального перемещения

- •3.2. Станки сверлильно-расточной группы

- •3.2.1. Сверлильные станки

- •3.2.2. Расточные станки

- •1 Оборот шпинделя (в1) → t мм осевого перемещения шпинделя (п8).

- •3.3. Станки фрезерной группы

- •3.4. Шлифовальные и доводочные станки

- •3.4.1. Круглошлифовальные станки

- •3.4.2. Внутришлифовальные станки

- •3.4.3. Плоскошлифовальные станки

- •3.4.4. Бесцентрово-шлифовальные станки

- •3.4.5. Доводочные станки

- •3.5. Станки строгально-протяжной группы

- •3.5.1. Строгальные станки

- •36/48 → М4 → тв X → поперечная каретка стола б (п3).

- •3.5.2. Протяжные станки

- •3.6. Группа станков для обработки зубчатых колес

- •3.6.1. Фасонное зубофрезерование зубчатых колес

- •1/Z об. Шпинделя → n (zф – z) / zф ∙z дополнительного поворота лимба.

- •1 Об. Рукоятки 4 → 1/z поворота шпинделя.

- •3.6.2. Зубофрезерные станки

- •1 Об. Фрезы (в1) → k/z об. Заготовки (в2),

- •1 Об. Заготовки → sв перемещения фрезы (п3),

- •1 Об. Стола → sр перемещения стойки суппорта (п7),

- •1 Об. Заготовки → sо перемещения фрезы (п5),

- •1 Об. Заготовки (в1) → об. Фрезы (в2),

- •1 Об. Заготовки → об. Фрезы (в2).

- •3.6.3. Зубодолбежные станки

- •1 Дв. Ход долбяка → sкр/π m z об. Долбяка.

- •1 Дв. Ход долбяка → sкр мм перемещения по дуге,

- •3.6.4. Станки для зуботочения цилиндрических зубчатых колес

- •3.7. Станки для чистовой обработки зубчатых колес

- •3.7.1. Зубошевинговальные станки

- •1,45 П мм перемещения шток-рейки → sр мм/ход стола (п3).

- •3.7.2. Зубошлифовальные станки

- •1 Об. Заготовки (в4) → πmz мм перемещения каретки (п3),

- •1 Об. Абразивного червяка (в1) → k/z об. Шлифуемого колеса (в2).

- •1 Об. Абразивного червяка (в1) → z/k (1 ± sв/t) об. Шлифуемого колеса (в2±в4),

- •3.8. Станки для обработки конических зубчатых колес

- •1 Об. Люльки (в3) → zп/z об. Заготовки (в2).

- •1 Об. Распределительного вала → (nМ/60) tц об. Электродвигателя.

- •1Об. Распределительного вала → zi/z об. Заготовки.

- •3.9. Станки для обработки резьбы

- •3.9.1. Резьбофрезерные станки

- •1 Об. Шпинделя заготовки (в2) → s мм перемещения суппорта фрезы (п3).

- •57/38 → 29/26 → 15/15 → 30/30 → Кулачок 6 (п4).

- •1 Оборот заготовки → t мм. Перемещения фрезы,

- •1 Об. Заготовки (в3) → t мм перемещения суппорта фрезы (п4).

- •1 Об. Шпинделя 1 заготовки → s мм перемещения суппорта фрезы (п4).

- •3.9.2. Резьбонакатные станки

- •3.9.3. Резьбошлифовальные станки

- •1 Об. Шпинделя заготовки (в2) → t мм премещения суппорта (п3).

- •1 Об. Кулачка врезания 3 → п об. Шпинделя заготовки.

- •3.10.Токарные автоматы и полуавтоматы

- •3.10.1. Классификация станков - автоматов и полуавтоматов

- •3.10.2. Многорезцовые полуавтоматы

- •3.11. Станки с числовым программным управлением

- •3.11.1. Поколения станков с чпу

- •3.11.2. Технологические особенности станков с чпу

- •3.11.3. Конструктивные особенности станков с чпу

- •3.11.4. Станки с чпу первого поколения

- •3.11.5. Многооперационные станки с чпу

- •3.12. Промышленные роботы

- •3.12.1. Поколения промышленных роботов

- •3.12.2. Роботизированные технологические комплексы

- •3. 13. Агрегатные станки

- •3.13.1. Типовые унифицированные компоновки

- •3.13.2. Силовые узлы

- •3.13.3. Гидропанели

- •3.13.4. Шпиндельные узлы

- •3.14. Станки для электрофизической и электрохимической обработки

- •3.14.1. Электроэрозионные станки

- •3.14.2. Комбинированные схемы обработки

- •3.14.3. Лазерное оборудование

- •3.14.4. Раскрой листового материала струей жидкости

- •Вопросы к экзамену

- •Организация рейтингового контроля

- •Словарь специфических терминов

- •Литература Основная

- •Дополнительная

- •Методическая

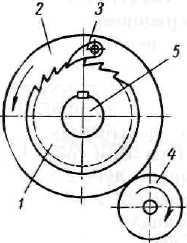

2.5.6. Механизмы обгона

В ряде случаев вращение одному валу по двум кинематическим цепям может быть передано через механизм обгона. На рис. 2.30, а представлен механизм обгона, состоящий из храпового колеса 1, закрепленного на валу 5, и собачки 3, связанной с диском 2. Этот диск свободно вращается на валу 5 и может приводиться в движение от зубчатого колеса 4. При сообщении вращения диску 2 по стрелке, собачка 3 поведет храповое колесо с валом 5. Если последнему сообщить большую скорость вращения в том же направлении от другого источника движения, то он будет обгонять диск 2; собачка 3 в этом случае препятствовать обгону не будет. После выключения быстрого вращения вала 5 собачка 3 зацепит храповое колесо и поведет его снова. Таким образом, храповой механизм обгона позволяет, не выключая привода медленного вращения, включить ускоренное вращение вала 5.

На рис. 2.30, б ,в, г представлены роликовые муфты свободного хода, используемые в качестве механизмов обгона. По принципу действия эти муфты делятся на три группы.

Муфты первой группы передают как медленное (рабочее), так и ускоренное вращательное движение в одном направлении (2.30, б). При вращении обоймы 1 по стрелке А ролики 4 заклиниваются в вырезах ступицы 2, закрепленной на ведомом валу 3 и сообщают крутящий момент этому валу. При быстром вращении ведомого вала 3 по стрелке В от другого источника движения он обгоняет обойму 1, вращающуюся медленнее. В результате этого ролики 4, прижимаясь к толкателям 5, не мешают ускоренному вращению вала 3.

а б

в г

Рис. 2.30. Механизмы обгона

Муфты второй группы передают медленное (рабочее) движение в одном направлении, а ускоренное в двух направлениях (рис. 2.30, в). При медленном (рабочем) вращении обоймы 1 по стрелке А ролики 5 заклиниваются и передают крутящий момент через ступицу 3 ведомому валу 4. При ускоренном вращении поводков 2 от другого источника движения они непосредственно или через ролики 5 сообщают ускоренное вращение через ступицу 3 ведомому валу 4.

Муфты третьей группы передают и медленное (рабочее) движение, и ускоренное движение в обоих направлениях (рис. 2.30, г). При медленном вращении обоймы 1 по стрелке А или В заклинивается пара соответствующих роликов 5 и медленное вращательное движение передается через ступицу 3 ведомому валу 4. При ускоренном вращении поводков 2 в любую сторону они через соответствующие ролики передают вращательное движение ступице 3 и, следовательно, ведомому валу 4 по стрелке С или D.

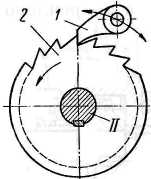

2.5.7. Механизмы периодического движения

Для

осуществления периодических (дискретных)

движений рабочих органов в течение

коротких промежутков времени используют

храповые механизмы. На рис. 2.31, а

показана схема такого механизма с

наружным зацеплением. Собачка 1, получая

качательное движение, захватывает зубья

храпового колеса 2 и поворачивает его

вокруг оси вала II

в одном направлении. Возвращаясь в

исходное положение, собачка проскальзывает

по зубьям колеса, и последнее остается

неподвижным.

Для

осуществления периодических (дискретных)

движений рабочих органов в течение

коротких промежутков времени используют

храповые механизмы. На рис. 2.31, а

показана схема такого механизма с

наружным зацеплением. Собачка 1, получая

качательное движение, захватывает зубья

храпового колеса 2 и поворачивает его

вокруг оси вала II

в одном направлении. Возвращаясь в

исходное положение, собачка проскальзывает

по зубьям колеса, и последнее остается

неподвижным.

а б

Рис. 2.31. Механизм для осуществления прерывистых движений

Качательное движение в храповых механизмах, как правило, осуществляются посредством кривошипно-качательного механизма (рис. 2.31, б). На ведущем валу I насажен диск 1 с кривошипным пальцем 2. При вращении диска шатун механизма качает рычаг 3 с установленной на нем собачкой 4 вокруг оси вала II. Величину угла качания рычага 3 устанавливают перемещением пальца 2 на расстояние R. Угол поворота храпового колеса 5 регулируют с помощью щитка 6, перекрывающего на пути качания собачки несколько зубьев храпового колеса. Щиток в положении, при котором будет перекрыто необходимое число зубьев, фиксируется посредством штифта 7.

Если за один оборот вала I храповое колесо повернется на угол, соответствующий za , то передаточное отношение механизма

![]()

где z – число зубьев храпового колеса.

Переставляя собачку 4 в противоположное положение (на рис. 2.31, б показано тонкой линией), можно реверсировать вращение храпового колеса.

Рассмотренный механизм используется, например, в приводе поперечных подач поперечно-строгальных станков.

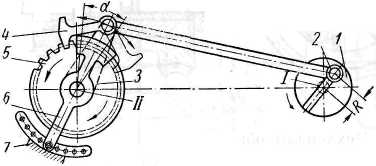

Для

периодического поворота через длительные

отрезки времени применяют мальтийские

механизмы (рис.2. 32). Такой механизм

состоит из кривошипа 1 с пальцем 2 на

конце и диска 3, имеющего радиальные

пазы. Кривошип вращается непрерывно. В

определенный момент времени палец 2

входит в паз и, повернувшись на угол 2β

вместе

с диском 3 выходит из него. Диск 3

останавливается до попадания пальца 2

в следующий паз.

Для

периодического поворота через длительные

отрезки времени применяют мальтийские

механизмы (рис.2. 32). Такой механизм

состоит из кривошипа 1 с пальцем 2 на

конце и диска 3, имеющего радиальные

пазы. Кривошип вращается непрерывно. В

определенный момент времени палец 2

входит в паз и, повернувшись на угол 2β

вместе

с диском 3 выходит из него. Диск 3

останавливается до попадания пальца 2

в следующий паз.

Условия

безударной работы требуют, чтобы скорость

пальца при заходе его в паз совпадала

с направлением последнего. Это возможно,

если выдерживается условие: угол

![]() .

.

Рис. 2.32. Мальтийский механизм Угол поворота диска

![]()

где z – число радиальных пазов диска 3.

Угол рабочего поворота кривошипа

2β = π -2α.

Подставляя в это равенство значение 2α, получим

![]()

Если

n

–

круговая частота кривошипа, T

– время поворота диска на угол 2α,

а кривошипа – на угол 2β,

то поворот вала кривошипа на угол 2π

совершается за

![]() мин,

а поворот на угол 2β

– за

мин,

а поворот на угол 2β

– за

![]() мин. Отсюда круговая частота кривошипа

мин. Отсюда круговая частота кривошипа

![]() .

.

Подставляя значение β, окончательно получим

![]() .

.

Мальтийские механизмы используются, например, во внешней связи вспомогательной группы поворота шпиндельного барабана прутковых многошпиндельных токарных автоматов и во внешней связи группы поворота револьверной головки токарно-револьверных автоматов.

Вместо кривошипа 1 можно использовать диск с двумя и более пальцами 2. В этом случае за один оборот ведущего звена диск 3 сделает столько периодических поворотов, сколько пальцев будет участвовать в работе.