- •Технологическое оборудование учебно-методический комплекс

- •Содержание

- •Введение

- •Цели и задачи дисциплины Цель преподавания дисциплины

- •Задачи изучения дисциплины

- •Рабочая программа

- •Лекционный курс Введение ( 2 часа )

- •Основы кинематики станков ( 8 часов)

- •Механизмы станков (8 часов)

- •Станки общего назначения (20 часов)

- •Зубо- и резьбообрабатывающие станки (8 часа)

- •Станки с чпу (8 часов)

- •Промышленные роботы и роботизированные технологические комплексы (4 часа)

- •Станки для электрофизической и электрохимической обработки (4 часа)

- •Лабораторные занятия

- •Методика изучения основных разделов дисциплины Введение в станковедение

- •Основы кинематики металлорежущих станков

- •Изучение кинематической структуры металлорежущих станков

- •1 Об. Заготовки (в2 ± в4) → z/k∙(1±s/t), об. Фрезы (в1),

- •1 Об. Заготовки → s мм продольного перемещения фрезы.

- •Конснект лекций

- •1.1. Краткий экскурс развития станкостроения

- •1.2. Замечательные изобретения и пионерные научные решения

- •1.2.1 Замечательные изобретения средневековья

- •1.2.2. Пионерные научные решения

- •1.3.Классификация металлорежущих станков

- •1.3.1. По технологическому признаку

- •1.3.2. По степени точности

- •1.3.3. По универсальности

- •1.3.4. Система обозначения станков

- •1.4. Технико-экономические показатели современных станков

- •1.4.1. Эффективность

- •1.4.2. Производительность

- •1.4.3. Надежность

- •1.4.4.Гибкость

- •1.4.5.Точность

- •2. Основы кинематики металлорежущих станков

- •2.1. Формообразование поверхностей

- •2.1.1. Методы воспроизведения производящих линий

- •2.1.2. Образование поверхностей

- •2.1.3. Классификация движений в станках

- •2.2. Понятие о кинематической группе

- •2.3. Кинематическая структура станка

- •2. 4. Теоретические основы настройки станков

- •1 Оборот червячной фрезы → k/z оборота заготовки,

- •Расчетные перемещения внутренних связей

- •1 Оборот распределительного вала (рв) → zi /z оборотов заготовки,

- •Расчетные перемещения для цепей подач

- •1 Двойной ход долбяка → поворота долбяка.

- •2.5. Механические органы кинематической настройки

- •2.5.1. Шестеренчатые коробки скоростей

- •2.5.2. Гитары сменных зубчатых колес

- •2.5.3. Механизмы для бесступенчатого изменения скорости

- •2.5.4.Реверсивные механизмы

- •2.5.5. Суммирующие механизмы

- •2.5.6. Механизмы обгона

- •2.5.7. Механизмы периодического движения

- •2.5.8. Предохранительные устройства

- •3. Изучение кинематической структуры металлорежущих станков

- •3.1. Группа токарных станков

- •3.1.1. Токарно-винторезные станки

- •1 Оборот шпинделя → sпрод перемещения каретки (п2).

- •1 Оборот шпинделя → sпоп перемещения поперечного суппорта (п4).

- •1 Оборот шпинделя (в1) → t перемещения каретки (п2),

- •3.1.2. Токарно-револьверные станки

- •1 Оборот шпинделя → sпрод.. Мм перемещения суппорта (п1).

- •1 Оборот шпинделя → sкр. Мм перемещения револьверной головки (п3).

- •3.1.3. Токарно-карусельные станки

- •1 Оборот планшайбы → sв мм вертикального перемещения

- •1 Оборот планшайбы → sг мм горизонтального перемещения

- •3.2. Станки сверлильно-расточной группы

- •3.2.1. Сверлильные станки

- •3.2.2. Расточные станки

- •1 Оборот шпинделя (в1) → t мм осевого перемещения шпинделя (п8).

- •3.3. Станки фрезерной группы

- •3.4. Шлифовальные и доводочные станки

- •3.4.1. Круглошлифовальные станки

- •3.4.2. Внутришлифовальные станки

- •3.4.3. Плоскошлифовальные станки

- •3.4.4. Бесцентрово-шлифовальные станки

- •3.4.5. Доводочные станки

- •3.5. Станки строгально-протяжной группы

- •3.5.1. Строгальные станки

- •36/48 → М4 → тв X → поперечная каретка стола б (п3).

- •3.5.2. Протяжные станки

- •3.6. Группа станков для обработки зубчатых колес

- •3.6.1. Фасонное зубофрезерование зубчатых колес

- •1/Z об. Шпинделя → n (zф – z) / zф ∙z дополнительного поворота лимба.

- •1 Об. Рукоятки 4 → 1/z поворота шпинделя.

- •3.6.2. Зубофрезерные станки

- •1 Об. Фрезы (в1) → k/z об. Заготовки (в2),

- •1 Об. Заготовки → sв перемещения фрезы (п3),

- •1 Об. Стола → sр перемещения стойки суппорта (п7),

- •1 Об. Заготовки → sо перемещения фрезы (п5),

- •1 Об. Заготовки (в1) → об. Фрезы (в2),

- •1 Об. Заготовки → об. Фрезы (в2).

- •3.6.3. Зубодолбежные станки

- •1 Дв. Ход долбяка → sкр/π m z об. Долбяка.

- •1 Дв. Ход долбяка → sкр мм перемещения по дуге,

- •3.6.4. Станки для зуботочения цилиндрических зубчатых колес

- •3.7. Станки для чистовой обработки зубчатых колес

- •3.7.1. Зубошевинговальные станки

- •1,45 П мм перемещения шток-рейки → sр мм/ход стола (п3).

- •3.7.2. Зубошлифовальные станки

- •1 Об. Заготовки (в4) → πmz мм перемещения каретки (п3),

- •1 Об. Абразивного червяка (в1) → k/z об. Шлифуемого колеса (в2).

- •1 Об. Абразивного червяка (в1) → z/k (1 ± sв/t) об. Шлифуемого колеса (в2±в4),

- •3.8. Станки для обработки конических зубчатых колес

- •1 Об. Люльки (в3) → zп/z об. Заготовки (в2).

- •1 Об. Распределительного вала → (nМ/60) tц об. Электродвигателя.

- •1Об. Распределительного вала → zi/z об. Заготовки.

- •3.9. Станки для обработки резьбы

- •3.9.1. Резьбофрезерные станки

- •1 Об. Шпинделя заготовки (в2) → s мм перемещения суппорта фрезы (п3).

- •57/38 → 29/26 → 15/15 → 30/30 → Кулачок 6 (п4).

- •1 Оборот заготовки → t мм. Перемещения фрезы,

- •1 Об. Заготовки (в3) → t мм перемещения суппорта фрезы (п4).

- •1 Об. Шпинделя 1 заготовки → s мм перемещения суппорта фрезы (п4).

- •3.9.2. Резьбонакатные станки

- •3.9.3. Резьбошлифовальные станки

- •1 Об. Шпинделя заготовки (в2) → t мм премещения суппорта (п3).

- •1 Об. Кулачка врезания 3 → п об. Шпинделя заготовки.

- •3.10.Токарные автоматы и полуавтоматы

- •3.10.1. Классификация станков - автоматов и полуавтоматов

- •3.10.2. Многорезцовые полуавтоматы

- •3.11. Станки с числовым программным управлением

- •3.11.1. Поколения станков с чпу

- •3.11.2. Технологические особенности станков с чпу

- •3.11.3. Конструктивные особенности станков с чпу

- •3.11.4. Станки с чпу первого поколения

- •3.11.5. Многооперационные станки с чпу

- •3.12. Промышленные роботы

- •3.12.1. Поколения промышленных роботов

- •3.12.2. Роботизированные технологические комплексы

- •3. 13. Агрегатные станки

- •3.13.1. Типовые унифицированные компоновки

- •3.13.2. Силовые узлы

- •3.13.3. Гидропанели

- •3.13.4. Шпиндельные узлы

- •3.14. Станки для электрофизической и электрохимической обработки

- •3.14.1. Электроэрозионные станки

- •3.14.2. Комбинированные схемы обработки

- •3.14.3. Лазерное оборудование

- •3.14.4. Раскрой листового материала струей жидкости

- •Вопросы к экзамену

- •Организация рейтингового контроля

- •Словарь специфических терминов

- •Литература Основная

- •Дополнительная

- •Методическая

1.2. Замечательные изобретения и пионерные научные решения

В средние века, а также на заре промышленной революции создателями станков было сделано несколько замечательных изобретений. Имя авторов некоторых таких изобретений осталось неизвестным. Ряд изобретений, например лучковый привод, остались в истории станкостроения, а привод с использованием мускульной силы валов можно встретить и в настоящее время в развивающихся странах в качестве движителя вертикального перемещения ковшовых транспортеров для подъема воды из колодцев. Отдельные изобретения того времени, например гитара сменных зубчатых колес, будут использоваться до тех пор, пока будут выпускаться станки с механическими связями.

В конце XIX и первой половине XX вв. исследователями было предложено несколько эпохальных научных решений, получивших всемирное признание. В настоящее время и в отдаленной перспективе эти решения сохранят свою актуальность как при изучении станков, так и при их проектировании и эксплуатации.

1.2.1 Замечательные изобретения средневековья

Первый автомат – лук для стрельбы стрелами, использовавшийся для охоты и войны, стал основой для изобретения лучкового привода станков. На рис.1.1 приведен токарный станок раннего средневековья с таким приводом. На колонне цеха крепится огромный лук. От его дуги спускался канат, который обматывал шпиндель и соединялся с педалью. Ремесленник, нажимая на педаль, оттягивал дугу лука, и канат, наматываясь на шпиндель, приводил его во вращение. Одновременно он подводил резец к заготовке и обтачивал ее. Когда педаль отпускалась, дуга лука распрямлялась и, возвращая канат в исходное положение, раскручивала шпиндель в обратном направлении. В этот момент резец отводился от детали, так как резать тыльной стороной невозможно. Станок совершал холостой ход. Затем ремесленник опять нажимал на педаль и процесс резания повторялся. Такой привод можно было использовать только при художественной обработке дерева.

Рис. 1.1. Токарный станок XIII в.: французская миниатюра

Изобретение прообраза современного зубчатого колеса позволило привод вращения шпинделя осуществлять посредством зубчатой передачи. При этом непрерывное вращение ведущего зубчатого колеса обеспечивало непрерывное вращение шпинделя. Использование крупногабаритных зубчатых колес создало условия для изготовления тяжелых станков с использованием конной тяги. В частности, названный выше “анбар сверлишный” был оснащен таким приводом.

Таким образом, изобретение прообраза современной зубчатой передачи уже в раннем средневековье частично избавило человека от тяжелого физического труда – приложения мускульной силы для вращения шпинделя станка. Однако вторая составляющая привода станка – привод подачи инструмента еще несколько веков не был механизирован, а подача осуществлялась с использованием мускульной силы. Токарь перемещал резец вручную, опирая его как рычаг, на опору, параллельную оси заготовки.

Задача механической подачи резца была решена в период технической революции с изобретением суппорта – держателя инструмента. “Это механическое приспособление заменяет не какое либо особенное орудие, а саму человеческую руку”: так оценил изобретение суппорта К. Маркс в “Капитале”. Историки развития естествознания и техники считают, что суппорт в середине 17-го века был предложен несколькими изобретателями независимо друг от друга. Известны по литературным и патентным источникам того периода суппорты Даламбера, А. Нартова, Г. Мондсли и др.

П оявление

механического суппорта инициировало

решение задачи нарезания винтов с

различными шагами резьбы. Для ее решения

Г. Мондсли предложил в 1798 г. винторезный

станок со сменными ходовыми винтами, а

через два года с парой сменных зубчатых

колес (рис.1.2).

оявление

механического суппорта инициировало

решение задачи нарезания винтов с

различными шагами резьбы. Для ее решения

Г. Мондсли предложил в 1798 г. винторезный

станок со сменными ходовыми винтами, а

через два года с парой сменных зубчатых

колес (рис.1.2).

По Г. Модсли, если А и В числа зубьев соответственно ведущего 1 и ведомого 2 колес, то можно записать

![]()

![]()

где icм - известное по расчету передаточное отношение кинематической цепи.

Решая полученную систему уравне- Рис. 1.2. Гитара сменных ний, получим

зубчатых колес

![]()

По полученным значениям А и В подбираются зубчатые колеса из имеющегося набора.

В современном станкостроении рассмотренный зубчатый механизм называется двухколесной гитарой сменных зубчатых колес. Эта гитара используется в основном в редко перестраиваемых кинематических цепях выпускаемых в настоящее время станков с механическими связями.

На пороге 19-го века был сделан ряд изобретений, совершивших революционный переворот в технологии производства зубчатых колес, шлицевых валов, звездочек и подобных им деталей. Практически одновременно независимо друг от друга фирмы “Феллоу” (США) и “Пфаутер” (Германия) приступили к производству соответственно зубодолбежных и зубофрезерных станков для обработки цилиндрических зубчаток при их профилировании обкатом.

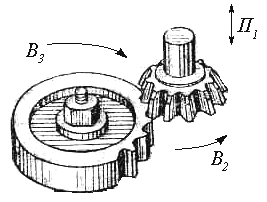

Автор первого направления, Феллоу Гир-Шепер, в качестве режущего инструмента, названного зуборезным долбяком, предложил использовать коническое зубчатое колесо, заточенное по большему основанию. В современном представлении зуборезный долбяк в различных сечениях является, по существу, корригированным зубчатым колесом с определенным смещением исходного контура. На рис.1.3 движением П1 долбяка воспроизводится линия зуба (образующая), а согласованными движениями В2 и В3, воспроизводящими при формообразовании необходимое последовательное положение долбяка и нарезаемого колеса, соответствующее зацеплению зубчатой передачи, – профиль его зубьев (направляющая). Функцию зубчатой передачи на рис.1.4 выполняет кинематическая связь

В2 ↔ 3 ↔ В3,

включающая ряд последовательно расположенных передач и гитару сменных зубчатых колес 3 между долбяком 1 и заготовкой колеса 2.

|

|

Рис. 1.3. Схема взаимодействия долбяка и заготовки при зубодолблении |

Рис. 1.4. Станочное зацепление долбяк ─ заготовка |

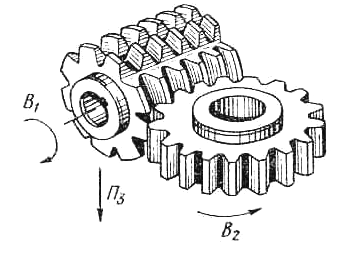

Автор второго направления предложил новый тип режущего инструмента – червячную фрезу. Для этого вдоль оси червяка, изготовленного из инструментальной стали, было выполнено несколько равномерно расположенных продольных канавок. Затем зубья, полученные на винтовой поверхности червяка, были заточены по профилю (передняя поверхность) и прозатылованы по линии зуба (задняя поверхность). Таким образом, впервые была изготовлена червячная фреза. На рис.1.5 профиль зубьев (образующая) колеса воспроизводится согласованными движениями В1 и В2, воспроизводящими необходимое последовательное положение зубьев червячной фрезы и зубьев нарезаемого колеса, соответствующее зацеплению червяк – червячное колесо, а движениями В1 и П3 – линия зуба (направляющая). В станочном зацеплении (рис.1.6) последовательное положение зубьев фрезы 1 и колеса 2 выполняет кинематическая связь

В1 ↔ 3 ↔ В2,

включающая гитару сменных зубчатых колес 3.

|

|

Рис. 1.5. Схема взаимодействия червячной фрезы и заготовки |

Рис. 1.6. Станочное зацепление червячная фреза ─ заготовка |