- •21. Нормализация стали ,назначение ,режим

- •22. Закалка стали, назначение, виды ,режимы.

- •Режимы закалки стали

- •1. Закалка в одном охладителе (v1).

- •2. Закалка в двух сферах или прерывистая (v2).

- •3. Ступенчатая закалка (v3).

- •4. Изотермическая закалка (v4).

- •5. Закалка с самоотпуском.

- •23. Обработка стали холодом.

- •Цементуемые стали.

- •28. Улучшаемые стали

- •29.Строительные стали

- •30.Пружинно-рессорные стали.

4. Изотермическая закалка (v4).

Отличается от ступенчатой закалки продолжительностью выдержки при температуре выше МН, в области промежуточного превращения. Изотермическая выдержка обеспечивает полное превращение переохлажденного аустенита в бейнит.При промежуточном превращении легированных сталей кроме бейнита в структуре сохраняется аустенит остаточный. Образовавшаяся структура характеризуется сочетанием высокой прочности, пластичности и вязкости. Вместе с этим снижается деформация из-за закалочных напряжений, уменьшаются и фазовые напряжения.

В качестве охлаждающей среды используют расплавленные соли и щелочи.

Применяются для легированных сталей.

Нормализация стали. Температура нормализации стали. Процесс нормализации стали.

5. Закалка с самоотпуском.

Нагретые изделия помещают в охлаждающую среду и выдерживают до неполного охлаждения. После извлечения изделия, его поверхностные слои повторно нагреваются за счет внутренней теплоты до требуемой температуры, то есть осуществляется самоотпуск (см. Отпуск стали). Применяется для изделий, которые должны сочетать высокую твердость на поверхности и высокую вязкость в сердцевине (инструменты ударного действия: молотки, зубила).

23. Обработка стали холодом.

Выше уже было написано) вот еще..)))

В чем заключается обработка стали холодом, и в каких случаях она применяется?

В закаленной стали, особенно содержащей более 0,4-0,5%С, у которой точка Мк лежит ниже нуля (рисунок 3), всегда присутствует остаточный аустенит. Аустенит понижает твердость, износостойкость и нередко приводит к изменению размеров деталей, работающих при низких температурах, в результате самопроизвольного превращения его в мартенсит.

Для уменьшения количества остаточного аустенита в закаленной стали применяют обработку холодом, заключающуюся в охлаждении закаленной стали до отрицательных температур, до температуры ниже т. Мк (–80oС). Обычно для этого используют сухой лед.

Обработку холодом необходимо проводить сразу после закалки, чтобы не допустить стабилизации аустенита. Увеличение твердости после обработки холодом обычно составляет 1…4 HRC.

После обработки холодом сталь подвергают низкому отпуску, так как обработка холодом не снижает внутренних напряжений.

Обработке холодом подвергают детали шарикоподшипников, точных механизмов, измерительные инструменты.

24. Старение сплавов. Природа упрочнения при старении.

Термин отпуск принято применять только к тем сплавам, которые были подвергнуты закалке с полиморфным превращением, а термин старение — в случае закалки без полиморфного превращения (после такой закалки фиксируется пересыщенный твердый раствор).

Как отпуск, так и старение — это разновидности термической обработки, в результате которой происходит изменение свойств закаленных сплавов. В отличие от отпуска, после старения увеличиваются прочность, твердость, уменьшается пластичность.

Главным процессом при старении является распад пересыщенного твердого раствора, полученного в результате закалки. Таким образом, старение сплавов связано с переменной растворимостью избыточной фазы, а упрочнение при старении происходит в результате дисперсных выделений при распаде пересыщенного твердого раствора и возникающих при этом внутренних напряжений.В стареющих сплавах выделения из пересыщенных твердых растворов встречаются в следующих основных формах: тонкопластинчатой (дискообразной), равноосной (обычно сферической или кубической) и игольчатой. Энергия упругих искажений минимальна для выделений в форме тонких пластин — линз.

Основное назначение старения — повышение прочности и стабилизация свойств.

Различают старение естественное, искусственное и после пластической деформации. Естественным старением называют самопроизвольное повышение прочности (и уменьшение пластичности) закаленного сплав а, про и сходящее в процессе его выдержки при нормальной температуре.

Нагрев сплава увеличивает подвижность атомов, что ускоряет процесс. Повышение прочности, происходящее в процессе выдержки при повышенных температурах, называется искусственным старением.

Если закаленный сплав, имеющий структуру пересыщенного твердого раствора, подвергнуть пластической деформации, то это также ускоряет протекающие при старении процессы.Этот вид старения носит название деформационного.

Если при старении происходят только процессы выделения, без сложных подготовительных процессов, то такое явление называют дисперсионным твердением.

Практическое значение явления старения сплавов очень велико. Так, после старения увеличивается прочность и уменьшается пластичность низкоуглеродистой стали в результате дисперсных выделений в феррите цементита третичного и нитридов. Старение является основным способом упрочнения алюминиевых сплавов, некоторых сплавов меди, а также многих жаропрочных и других сплавов. В настоящее время все более широко используют мартенситностареющие сплавы.

+ Упрочнение при старении — результат торможения дислокаций теми выделениями, которые образовались при распаде пересыщенного твердого раствора.

25. Отпуск стали его назначение и виды

Отпуском называется нагрев закаленной стали до температур ниже критической точки Ас1 выдержка при этой температуре с последующим охлаждением (обычно на воздухе) . Отпуск является окончательной термической обработкой. Целью отпуска является изменение строения и свойств закаленной стали: повышение вязкости и пластичности, уменьшение твердости, снижение внутренних напряжений.

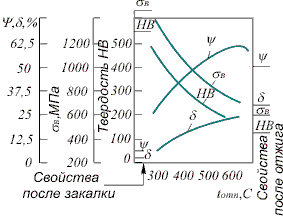

С повышением температуры нагрева прочность обычно уменьшается, а удлинение, сужение, а также ударная вязкость растут (рис. 1). Температуру отпуска выбирают, конкретной детали.

Рис 1. Влияние температуры отпуска на механические свойства стали с 0,4 % С

В зависимости от температуры нагрева различают три вида отпуска: низкотемпературный, среднетемпературный и высокотемпературный.

При низкотемпературном отпуске закаленную сталь нагревают до 150—250 °С. После выдержки при этой температуре (обычно 1—3 ч) в детали получают структуру отпущенного (кубического) мартенсита При низком отпуске частично снимаются закалочные напряжения. Если в стали было значительное количество остаточного аустенита, то в результате его превращения в кубический мартенсит твердость после низкого отпуска может увеличиться на 2—3 единицы и HRC..

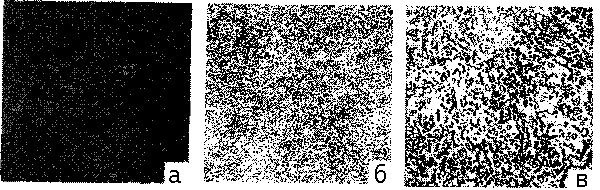

Рис. 2. Структура закаленной стали после различных видов отпуска, Х500: a — среднетемпературного (350-400 °С, бейнит); б — высокотемпературного (450 — 600 °С, сорбит); в — 650—700 °С

Низкий отпуск применяют для инструментальных сталей после цементации, поверхностной закалки и т.д. При среднетемпературном отпуске закаленную сталь нагревают до 350—400 °С. В результате получается структура троостита (бейнит). После такого отпуска в изделиях получается сочетание сравнительно высокой твердости (НRС 40— 45) и прочности с хорошей упругостью и достаточной вязкостью поэтому среднему отпуску подвергают пружины и рессоры.

При высокотемпературном отпуске закаленные изделия нагревают до 450—650 °С. После такого нагрева и соответствующей выдержки в изделиях получается структура сорбита. В отличие от сорбита, образующегося после нормализации, когда цементит пластинчатый, после высокого отпуска цементит приобретает зернистую форму (рис. 8, б). Это существенно повышает ударную вязкость при одинаковой (или даже более высокой) твердости по сравнению с нормализованной сталью. Поэтому такой отпуск применяют для деталей машин, испытывающих при эксплуатации ударные нагрузки. Закалку с высоким отпуском часто называют улучшением. . При нагреве 650—700 °С получают структуру зернистого перлита (рис. 8, в).Поскольку в легированных сталях все диффузионные процессы протекают медленнее, время выдержки при отпуске таких сталей больше по сравнению с углеродистыми. Кроме того, карбидообразующие элементы замедляют коагуляцию карбидов, в результате чего они сохраняются мелкодисперсными до более высоких температур. Это одна из причин наблюдающегося явления так называемой вторичной твердости, т.е. увеличения твердости после отпуска в интервале 500— 600 °С (наблюдается в сталях, легированных хромом, молибденом, ванадием и некоторыми другими элементами).

26. Классификация и маркировка легированных сталей нууу это мы уже всё знаем, нооо повторение мать учения!!!

И тут более развернуто) тем, кто не был на лекциях – полезно.

В основу классификации легированных сталей заложены четыре признака:

− равновесная структура;

− структура охлаждения на воздухе;

− химсостав;

− назначение.

По равновесной структуре легированные стали подразделяются на доэвтектоидные, эвтектоидные, заэвтектоидные и ледебуритные и, следоватнльно, ферритные, феррито – перлитные, перлитные, перлито-цементитные. В ледебуритных сталях присутствует эвтектика (ледебурит), которая характерна для чугунов. Стали, легированные сильными аустенизаторами (C, Mn, Ni, Co, Cu), имеют расширенную γ -область и относятся к аустенитному классу. Стали, легированные сильными ферритообразующими элементами, относятся к ферритному классу (Cr, Mo, W, Ti и др.)

После нормализации (нагрев выше Асз и охлаждение на воздухе) легированные стали имеют следующие основные классы: ферритный, перлитный, мартенситный и аустенитный. Перлит может иметь структуру сорбита, тростита, бейнита в малолегированных сталях, мартенсита в легированных и аустенита (в высоколегированных).

По химсоставу стали классифицируются в зависимости от легирующих элементов: хромистые, марганцовистые, хромоникелевые, хромоникельмолибденовые и многие другие. Легированные стали могут быть низколегированные (до 3% легирующих элементов), среднелегированные (от 3 до 10%), высоколегированные (от 10 до 50%).

Легированные стали, как и углеродистые, делятся по качеству в зависимости от содержания вредных примесей (S и P), газов (H, N, O), неметаллических включений, способа выплавки, мехсвойств.

Стали обычного качества (общего назначения) содержат фосфора и серы ~ до 0,035 и 0,04 %; качественные до 0,025% каждого элемента, высококачественные (до 0,015% и до 0,025%) и особовысококачественные ( до 0,01% каждого элемента).

По назначению стали классифицируются на:

а) конструкционные;

б) инструментальные;

в) стали и сплавы с особыми свойствами.

Маркировка легированных сталей осуществляется следующим образом. Первые одна, две, три цифры в начале марки обозначает содержание углерода (18Х2Н2 МФА, 110Г13ЧТЛА, 9ХВГСА). В конструкционных сталях углерод находится в сотых долях процента, в инструментальных – десятых долях про- центов. Буквы правее цифр углерода обозначают легирующие элементы: А – азот, Б – ниобий, В – вольфрам, Г – марганец, Д – медь, Е – селен, К – кобальт, Н – никель, М – молибден, П – фосфор, Р- бор, С – кремний, Т – титан, Ф – ва- надий, Х – хром, Ц – цирконий, Ч – редкоземельные металлы, Ю – алюминий. Цифра стоящая после буквы указывает содержание элемента в процентах. Если цифры не стоит, то это говорит о том, что содержание соответствующего легирующего элемента составляет приблизительно 0,9 – 1,5 %. Если цифры не стоит после Mo, V, N, P3M, Ti, Ta, Nb, Zn, то это означает, что этого элемента содержится 0,2 – 0,5%; после перечисленных элементов в других случаях ставится цифра, в том числе «1». Высококачественные стали в конце марки обозначаются буквой «А» (т.е. содержание S, P, H, N, O – регламентировано). Особовысококачественные стали в конце обозначаются буквой «Ш», что говорит о выплавке стали электрошлаковым переплавом. Буква «А» в середине марки стали свидетельствует о легированности стали азотом. Если буква «А» стоит в начале марки, то это обозначает, что сталь «автоматная», с повышенным S и P, для лучшей обрабатываемости на автоматических станках.

Качество этих «так называемых автоматных» сталей низкое. Если сталь легирована свинцом, то ее обозначают, например, АС35Г2, где А – «автоматная», С – легирована Рb, 35 – содержание углерода 0,35%, 2% – марганца. Шарикоподшипниковые стали (ШХ9, ШХ12, ШХ15…) маркируются бук- вой «Ш», Х – хром, цифры обозначают содержание хрома в десятых долях про- цента, т.е. 0,9; 1,2; 1,5. Содержание углерода равно 0,9 – 1,1%. К ним предъяв- ляются высокие требования по количеству неметаллических включений. Быстрорежущие стали, содержащие большое количество вольфрама, молибдена, ванадия, обозначаются буквой «Р», следующая цифра отражает содержание вольфрама. Например: Р18 – быстрорез, содержащий 18% вольфрама, Р9М3Ф3Т3А – быстрорез, содержащий 9% W, 3% Mo, 3% V, 3% Ti, A – высококачественная сталь.

Некоторые стали, изготавливаемые на заводах «Электросталь» в г. Элек- тросталь, «Спецсталь» в г. Златоуст, «Днепроспецсталь» в г. Запорожье и неко- торых других, обозначаются ЭИ, ЭП с порядковым номером разработки (ЭИ 962 – 11Х11Н2В2МФА, ЭП 33 – 10Х11Н23Т3МР и т.д.) Данные по таким ста- лям можно найти только в технических условиях (ТУ) заводов, МРТУ. Конструкционные стали составляют самую обширную группу материалов, которые идут на изготовление деталей машин, строительных конструкций. Они должны иметь высокие мехсвойства, быть долговечными, надежными. Высокие мехсвойства достигаются у «улучшенных» сталей (закалка с отпуском). Для повышения мехсвойств, увеличения закаливаемости и прокаливаемости стали легируют, микролегируют. Существенно сказывается на повышение мех- свойств измельченное зерно. Уменьшение содержания вредных приме- сей стали (S, P, N, H, O, Sb, As и др.) очень сильно влияет на повышение мех- свойств, эффективное средство против отпускной хрупкости 1 рода (~ 270 – 330°С) и 2 рода (~470 – 520°С). Во избежание охрупчивания при отпуске сталей необходимо предусмотреть быстрое охлаждение после отпуска в интервалах этих температур.