- •Історія розвитку каналізації

- •Розділ 1. Характеристика водних ресурсів та їх використання

- •Водні дисперсні системи

- •1.2 Класифікація і коротка характеристика стічних вод

- •1.3 Склад та властивості виробничних стічних вод

- •1.4 Класифікація домішок стічних вод Органічні домішки стічних вод

- •Мінеральні домішки стічних вод і розчинені гази

- •Біологічні домішки стічних вод

- •1.5 Необхідний ступінь очищення стічних вод

- •Необхідний ступінь очищення стічних вод за кількістю замулюючих речовин

- •Необхідний ступінь очищення стічних вод за бпк

- •Дефіцит кисню після скидання стічних вод у водоймище

- •Максимально допустима температура води водоймища

- •1.6 Системи водопостачання та водовідведення промислових підприємств

- •Переваги і недоліки систем водовідведення

- •1.7 Схеми використання води на промислових підприємствах

- •Прямотечійна система

- •Зворотна схема водопостачання

- •1.8 Поверхнево-зливовий стік із територій промислових підприємств

- •Засоби каналізування та очщення поверхневого стоку

- •1.9 Умови випуску виробничих стічних вод у систему міської каналізації та водні об'єкти

- •1.10 Технологічний контроль якості води

- •Розділ 2. Способи очищення та переробки стічних вод

- •Класи забруднень стічних вод і методи їх знешкодження

- •Попереднє очищення стічних вод

- •Первинне очищення стічних вод

- •Вторинна обробка стічних вод

- •2.1 Гідромеханічні способи очищення стічних вод Загальні положення

- •2.2 Усереднення промислових стічних вод

- •Типи і конструкції усереднювачів

- •2.3 Проціджування стічних вод

- •2.4 Відстоювання стічних вод

- •2.4.1 Закономірності відстоювання

- •2.4.2. Осадження частинок у пісковловлювачах

- •2.4.3 Осадження домішок у відстійниках

- •2.5 Відстоювання у полі відцентрових сил. Гідроциклони і центрифуги

- •2.6 Фільтрування стічних вод

- •2.7 Фізико-хімічне очищення

- •2.7.1 Коагуляція і флокуляція

- •2.7.2 Флотаційна очищення стічних вод

- •Флотація з подачею повітря через пористі матеріали

- •2.7.3 Адсорбційне очищення

- •2.7.4 Іонний обмін у розчинах стічних вод

- •2.7.5 Очищення стічних вод методом екстракції

- •2.7.6 Очищення перегонкою і ректифікацією

- •2.7.7 Десорбція, дезодорування і дегазація розчинених домішок

- •Очищення стічних вод від розчинених органічних домішок деструктивними методами

- •"Вогневий" метод

- •Метод рідкофазного окислювання

- •2.8 Біологічне очищення. Фізіологія біологічного очищення

- •Основні показники біохімічного очищення стічних вод

- •2.9 Хімічні методи очищення стічних вод

- •2.9.1 Нейтралізація стічних вод

- •2.9.2 Окислення забруднювачів стічних вод

- •2.9.3 Очищення стічних вод відновленням

- •2.10 Використання мембранних технологій для очищення стічних вод

- •2.10.1 Мембрани

- •2.10.2 Мікрофільтрація

- •2.10.3 Ультрафільтрація та зворотний осмос

- •2.11 Електрохімічні методи очищення стічних вод

- •Розділ 3. Схеми очищення стічних вод деяких виробництв

- •3.1 Очищення стічних вод, що містять емульговані нафтопродукти

- •3.2 Очищення стічних вод, що містять іони важких металів

- •3.3 Очищення стоків, що містять пар

- •3.4 Очищення стічних вод, що містять білкові сполуки

- •Розділ 4. Обробка осадів стічних вод

- •4.1 Гідромеханічне зневоднення осадів стічних вод

- •4.2 Механічна переробка твердих відходів

- •4.3 Фізико-хімічні основи обробки та утилізації відходів

- •4.3.1 Реагентна обробка осадів стічних вод

- •4.3.2 Фізико-хімічні методи вилучення компонентів з відходів

- •4.3.3 Збагачення при рекуперації твердих відходів

- •4.4 Термічні методи знешкодження мінералізованих стоків

- •4.5 Термічні методи кондиціонування осадів стічних вод

- •4.6 Сушіння вологих матеріалів

- •4.7 Термохімічна обробка твердих відходів

2.10.3 Ультрафільтрація та зворотний осмос

Зворотним осмосом й ультрафильтрацією називають процеси фільтрування розчинів через напівпроникні мембрани, які вибірково пропускають розчинник і повністю або частково затримують молекули розчинених у них речовин, під тиском, що перевищує осмотичний тиск.

В основі цих способів лежить явище осмосу – самовільного переходу розчинника (води) в розчин через напівпроникну мембрану. Тиск π у розчині, що змушує розчинник переходити через мембрану, називають осмотичним.

Осмотичний тиск, який виникає при дифузійному процесі мимовільного переходу розчинника через розділову мембран, напівпроникну в ділянку більш концентрованого розчину, називають осмосом. Зворотний осмос – процес мембранного розділення рідких розчинів шляхом переважного проникнення через напівпроникну мембрану розчинника під дією прикладеного до розчину тиску, що перевищує його осмотичний тиск. Осмос – самовільний перехід розчинника через напівпроникну перегородку в розчин.

Зворотний осмос використовують для розділення розчинів без фазових перетворень. Розчинник дифундує через мембрану, а розчинена речовина затримується. Як і при ультрафільтрації, при зворотному осмосі не потрібно підвищення температури та хімічного впливу. Процес зворотного осмосу відрізняється від ультрафільтрації галуззю застосування й апаратами. Недоліки методу зворотного осмосу – процеси концентраційної поляризації та підвищену вимогу до ущільнюючих пристроїв апаратів.

Створивши над розчином тиск p1, котрий дорівнює осмотичному, осмос припиняється і настає стан рівноваги. Якщо ж над розчином створити надмірний тиск p2, котрий перевищує осмотичний тиск π на величину Δp, то перехід розчинника буде здійснюватися у зворотному напрямку й тоді процес називають зворотним осмосом.

Величина осмотичного тиску π (в Па) для розчинів визначається за рівнянням Вант–Гоффа

π = β.R.T.C / M, (2.44)

де β = (1 + α) – коефіцієнт Вант-Гоффа; α – ступінь дисоціації розчиненої речовини; R – газова постійна; T – абсолютна температура розчину, К; c – концентрація розчиненої речовини, г/л; M – молекулярна маса розчиненої речовини, г/моль.

Механізм фільтрування через пористу мембрану пояснюється тим, що пори такої мембрани досить великі, щоб пропускати молекули розчинника, але дуже малі, щоб пропускати молекули розчинених речовин. При зворотному осмосі відокремлюються частки (молекули, гідратовані іони), розміри яких не перевищують розмірів молекул розчинника.

При ультрафільтрації відбуваються поділ, фракціонування й концентрування розчинів. Один з розчинів збагачується розчиненим речовиною, а інший збіднюється. Мембрани пропускають розчинник і певні фракції молекулярних з'єднань. Рушійна сила ультрафільтрації – різниця тиску по обидві сторони мембрани. Ця сила витрачається на подолання сил тертя та взаємодії між молекулами рідкої фази й полімерними молекулами мембрани. Зазвичай процес ультрафільтрації проводять при порівняно низьких робочих тисках 0,3 – 1 МПа. Збільшення тиску вищезазначеного призводить до ущільнення мембрани, зменшення діаметра пор, зміни селективності розділення і, як правило, до зниження продуктивності. Ультрафільтрації зазвичай піддаються речовини, в яких молекулярна маса розчинених компонентів набагато більше молекулярної маси розчинника. Ефективність поділу залежить від структури мембран, швидкості течії та концентрації поділюваної розчину, форми, розміру й дифузійної здатності розчинених молекул. Недолік процесу – сильна концентраційна поляризація, тобто на поверхні мембрани може утворюватися щільний осад – шар гелю. Гідравлічний опір цього шару в низці випадків може бути вищим, ніж опір самої мембрани. Способи зниження концентраційної поляризації різні: збільшення швидкості омивання поверхні мембрани потоком поділюваної рідини, робота в пульсуючому режимі подачі розчину, турбулізація потоку. Точка гелеутворення залежить від його хімічних та фізичних властивостей. Ультрафільтрація – нова технологія. Результат розділення – два розчини, один з яких є збагаченим, а інший – збіднений розчиненою речовиною, які містяться у вихідному розчині, що підлягає поділу. Велике значення має використання цього процесу при поділі речовин, чутливих до температурного режиму, оскільки при ультрафільтрації розчини не нагріваються і не піддаються хімічному впливу. Звідси дуже низькі енергетичні витрати, приблизно в 20 – 60 разів нижче, ніж при дистиляції. З усіх видів мембранного розділення ультрафільтрація знайшла найбільш різноманітне застосування. Важливе промислове застосування ультрафільтрації – поділ емульсії масла і води. Ультрафільтраційні системи за рахунок поверхонь фільтрації й міцної структури матеріалу мембран забезпечують поділ розчинів без утрат і відділення чистого фільтрату від суспензій. Тому ультрафільтрацію часто використовують для уловлювання волокон та часток з фільтрату після використання волокнистих і зернистих фільтрів іонообмінних та сорбційних систем. Галузь використання ультрафільтрації постійно розширюється. Причина цього – можливість відновлення зі стічних вод цінних компонентів, які іншим способом відновити дуже важко або взагалі неможливо. Стійкість матеріалу, з якого виготовлені мембрани, визначає їх довговічність і працездатність. Мембрани на основі похідних целюлози нестійкі до дії кислот та лугів. Ацетатні мембрани найбільш стійкі на ділянці pH = 4,5-5; при pH = 6 термін служби цих мембран скорочується майже вдвічі, а при pH = 10 становить усього кілька днів. Ацетатні мембрани нестійкі до дії органічних розчинників і активних речовин, оскільки вони утворюють сольвати із ацетату целюлози, викликаючи їх набухання.

Таблиця 2.16

Умови та характеристики матеріалів, використовуваних для виготовлення мембран

Матеріал |

pH |

Макс. температура при pH=7,(° С) |

Стійкість до впливу |

|

хлора |

розчинників |

|||

Ацетат целюлози |

4,5-9 |

55 |

Добра |

Погана |

Поліамід |

3-12 |

80 |

Погана |

Добра |

Полісульфен |

0-14 |

80 |

Добра |

Добра |

Поліакрилонітрил |

2-12 |

60 |

Добра |

Погана |

Поліфуран |

2-12 |

90 |

Погана |

Добра |

На селективність мембран, крім співвідношення розмірів молекул, часток і розмірів пор, впливає обмінна взаємодія між розчиненим речовиною й речовиною мембрани. Ультрафільтрація дозволяє проводити очищення стічних вод від домішок нафтопродуктів, коли гідрофобні молекули вуглеводнів затримуються гідрофільними полярними ацетатцелюлозними мембранами (АЦМ) з розмірами пор, що перевищують розміри молекул затримуваних речовин. Експлуатаційні характеристики мембран багато в чому залежать від гідродинамічних умов у поверхні мембрани. Характеристики мембран можуть змінюватися і при тривалому зберіганні. У мембранному апараті розміщують мембранні модулі, що включають у себе один або кілька з'єднаних мембранних елементів. За способом укладання мембран модулі для розділення методами ультрафільтрації та зворотного осмосу, поділяють на чотири основних типи: плоскорамние типу фільтр-прес, трубчасті, рулонні, капілярні (у вигляді порожнистих волокон). Конструкції мембранних модулів розрізняються між собою розподілом вихідного потоку, робочим тиском, капітальними та експлуатаційними витратами. До недоліків трубчастих систем можна віднести порівняно високі капітальні й експлуатаційні витрати. Апарати з трубчастими фільтруючими елементами застосовують для процесу ультрафільтрації.

Таблиця 2.17

Ультрафільтраційні мембранні модулі, що використовуються при ультрафільтрації

Тип модуля |

Питома поверхня, м2/м3 |

Капвитрати |

Експл.. витрати |

Регулювання потоку |

Легкість очищення |

Трубчастий |

25-50 |

Високі |

Високі |

Добре |

Добре |

Плоскорамний |

400-600 |

Високі |

Низькі |

Середнє |

Погана |

Рулонний |

800-1000 |

Дуже низькі |

Низькі |

Погане |

Погана |

Порожнисті волокна |

600-1200 |

Низькі |

Низькі |

Добре |

Середня |

Рулонний модуль являє собою систему плоских рам і плит, згорнутих у вигляді спіралі. Апарати рулонного типу широко застосовують у техніці поділу й концентрації розчинів. Високоефективним є використання ультрафільтраційних апаратів для очищення та знебарвлення висококольорових маломутних природних вод від розчинених органічних речовин та мікроорганізмів.

Таблиця 2.18.

Показники якості вихідної висококольорової маломутної води, обробленої ультрафільтраційних методом

Показник |

До установки |

Після установки |

Мутність, мг/л |

0,1-4 |

0 |

Перманганатна окислюваність, мг О2/л |

15-20 |

3,4-5,5 |

Жорсткість загальна, мг.екв/л |

0,44 |

0,18 |

Лужність, мг.экв/л |

0,29 |

0,22 |

Сульфати, мг/л |

Следы |

Следы |

Температура, °С |

0,2-0,5 |

0,3-0,6 |

Колі-індекс |

2380 |

< 3 |

Процеси ультрафільтрації добре поєднуються з різними методами розділення і концентрування рідких середовищ: зворотний осмос, діаліз, електродіаліз та ін.. При цьому створюються високоефективні технологічні ланцюги із замкнутим водопостачанням та поверненням у виробництво цінних продуктів у концентрованому вигляді. Техніко-економічні показники мембранних методів розділення характеризують процес ультрафільтрації як малоенергоємних з низкою переваг у порівнянні з іншими методами.

Таблиця 2.19

Порівняльні техніко-економічні показники методів на стадії попереднього очищення природних вод

Показник |

Очищення |

|

електрокоагуляція |

ультрафільтрація |

|

Ступінь очищення від орг. речовин, % |

50-60 |

40-70 |

Ступінь очищення від колоїдів заліза, % |

30-40 |

70-90 |

Знекремнювання, % |

20-30 |

20-30 |

Ступінь затримання мікрочастинок розміром > 0,5 мкм, % |

- |

99,9 |

Витрата електроенергії, кВт/м3 |

0,6 |

1,1 |

Витрата заліза, г/м3 |

30 |

0 |

Питома продуктивність, м2/(м3.ч) |

2 |

0,7 |

Металоємністьь, кг/м3 |

0,8 |

0,2 |

Зворотний осмос і ультрафільтрація принципово відрізняються від звичайного фільтрування. Якщо при звичайному фільтруванні осад відкладається на фільтрувальній перегородці, то при зворотному осмосі й ультрафільтруванні утворюються два розчини, один з яких збагачений розчиненою речовиною.

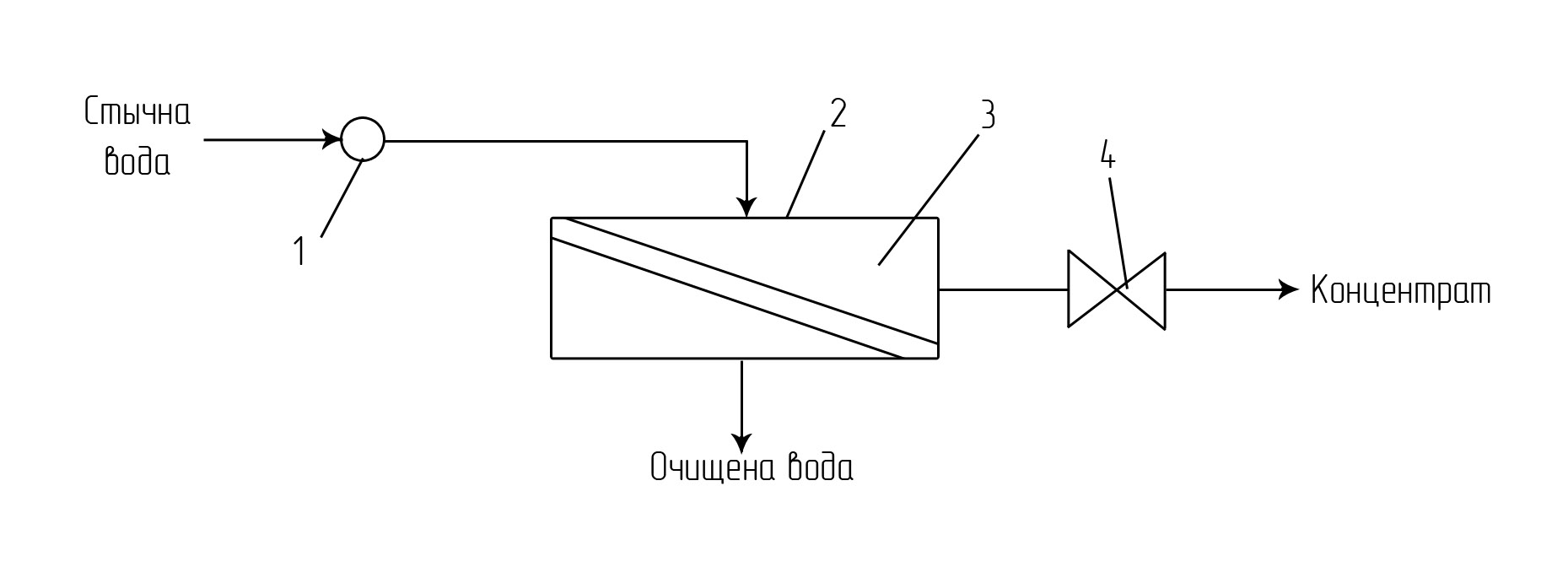

Зворотний осмос широко використовується для знесолення води в системах водопідготовки теплоелектроцентралей (ТЕЦ) і підприємств з виробництва напівпровідників, кінескопів, медикаментів, для очищення деяких промислових та міських стічних вод. Установка зворотного осмосу (рис. 2.46.) складається з насоса високого тиску й модуля (мембранного елемента), з'єднаних послідовно. Механізм зворотного осмосу полягає в тому, що мембрани збирають воду, яка в поверхневому шарі не має розчинювальної здатності, і через пори мембрани буде проходити тільки чиста вода, незважаючи на те, що розмір багатьох іонів забруднювачів менше, ніж розмір молекул води. Це пояснюється явищем адсорбції молекул води на поверхні мембрани.

При ультрафільтрації розчинені речовини затримуються на мембрані тому, що розмір молекул їх більше, ніж розмір пор, або внаслідок великого тертя їх молекул об стінки пор мембрани. Ефективність процесу залежить від властивостей мембран. Вони повинні володіти високою селективністю, великою проникністю, стійкістю до дії середовища, сталістю характеристик у процесі експлуатації, достатньою механічною міцністю, низькою вартістю.

Рис. 2.46 Схема установки зворотного осмосу: 1 – насос; 2 – модуль зворотного осмосу, 3 – мембрана, 4 – випускний клапан

Для проведення процесу застосовують непористі – динамічні й дифузійні мембрани, що являють собою квазігомогенні гелі, та пористі мембрани у вигляді тонких плівок, виготовлені з полімерних матеріалів. Найбільш поширені полімерні мембрани з ацетатцелюлози, поліетилену, політетрафторетилену, пористого скла. Процес мембранного поділу залежить від тиску, гідродинамічних умов і конструкції апарата, фізико-хімічної природи й концентрації стічних вод, умісту в них домішок, від температури. Збільшення концентрації розчину призводить до зростання осмотичного тиску розчинника, підвищенню в'язкості розчину і зростання концентрації поляризації, тобто до зниження проникності та селективності.

Переваги методу – відсутність фазових переходів при відділенні домішок; можливість проведення процесу при кімнатних температурах без застосування або з невеликими добавками хімічних реагентів; проста конструкція апаратури.

Недоліки методу – явище концентраційної поляризації, тобто зростання концентрації розчиненої речовини біля поверхні мембрани, що призводить до зниження продуктивності установки, ступеня розділення компонентів і терміну служби мембран; проведення процесу при підвищених тисках, що вимагає спеціальних ущільнень апаратури.

Зворотний осмос рекомендується використовувати при такий концентрації електролітів: для одновалентних солей – не більше 5 ... 10%; для двовалентних – 10 ... 15%; для багатовалентних – 15 ... 20%. Для органічних речовин ці межі вищі. Для зменшення впливу концентрації поляризації організовують рециркуляцію розчину і турбулізацію прилеглого до мембрани шару рідини.

Природа розчиненої речовини впливає на селективність. При однаковій молекулярній масі неорганічні речовини затримуються на мембрані краще, ніж органічні. З підвищенням тиску питома продуктивність мембрани збільшується. Однак при високому тиску відбувається ущільнення матеріалу мембран, що викликає зниження проникності, тому для кожного виду мембран установлюють максимальний робочий тиск. Зі зростанням температури збільшується проникність мембран, але при цьому підвищується осмотичний тиск, який зменшує проникність; також починається усадка і стягування пор мембрани, що також знижує проникність; зростає швидкість гідролізу, скорочуючи термін служби мембран. Наприклад, ацетатцелюлозні мембрани при 50°С руйнуються, тому необхідно працювати при температурі 20 ... 30°С. Конструкція апаратів для проведення процесів зворотного осмосу й ультрафільтрації повинна забезпечувати більшу поверхню мембран в одиниці об'єму, механічну міцність і герметичність. За способом укладання мембран апарати поділяються на чотири основні типи:

1) типу фільтр-прес з плоскопаралельними фільтруючими пристроями;

2) з трубчастими фільтруючими елементами;

3) з рулонними або спіральними елементами;

4) з мембранами у вигляді порожнистих волокон.

Характерні вимоги, пропоновані для оборотноосмотичних мембран – високі проникність і селективність, а також здатність протистояти значній різниці тиску по обидва боки мембрани. Характеристики різних мембран наведені в таблиці.

Таблиця 2.20

Характеристика ацетатцелюлозних мембран різних типів

Показник |

МГА-80 |

МГА-90 |

МГА-95 |

МГА-100 |

Дефектність у структурі |

- |

- |

Відсутність поперечних і продольних полос |

|

Загальна пористість,% |

75±3 |

75±3 |

75±3 |

75±3 |

Водопроникність при тиску 5 МПа, л/(м2.добу), не менше ніж |

600 |

350 |

250 |

150 |

Солезатримування, %, не менше ніж |

80 |

90 |

95 |

97,5 |

Крім ущільнювальних мембран з різних полімерів використовують мембрани з жорсткою структурою, отримані плазмовою полімеризацією. Їх здатність – стабільне збільшення селективності й проникності протягом тривалого часу (перші 6-8 добу), відмінні характеристики при порівняно високій концентрації вихідного розчину. До мембран з жорсткою структурою відносять металеві, з пористого скла, динамічні та ін. Великий розвиток дістають динамічні мембрани. На установках зворотного осмосу застосовують попередню фільтрацію вихідної води від твердих частинок і забруднень. Кількість концентрату становить зазвичай 25–50% від кількості розчину, який надходить.