- •Глава 1

- •Основные сведения о методе конечных элементов

- •1.1.1. Стержневой конечный элемент

- •1.1.2. Пластинчатый конечный элемент

- •1.1.3. Объемные (сплошные) конечные элементы

- •1.2. Назначение и возможности модуля арм Structure3d

- •1.3. Оценка максимальной размерности задачи, которая может быть решена с помощью арм Structure3d

- •1.4. Особенности подготовки стержневой модели к расчету

- •Глава 2

- •Редактор создания и редактирования моделей

- •2.2. Предварительные настройки редактора

- •2.3. Создание расчетной модели стержневой конструкции

- •2.3.1. Создание плоской модели

- •2.3.2. Выталкивание плоской рамы в заданном направлении

- •2.3.2.1. Выделение фрагмента модели

- •2.3.2.2. Выталкивание выделенного плоского фрагмента модели

- •2.3.3. Моделирование окружностей и дуг окружностей

- •2.3.3.1. Моделирование окружностей

- •2.3.3.2. Моделирование дуг окружностей

- •2.4. Подготовка стержневой модели конструкции к расчету

- •2.4.1. Задание параметров материала

- •2.4.2. Задание поперечных сечений

- •2.4.2.1. Библиотека поперечных сечений

- •2.4.2.2. Создание нового поперечного сечения

- •2.4.2.3. Добавление нового сечения в библиотеку сечений

- •2.4.2.4. Присвоение стержневым элементам модели поперечных сечений

- •2.4.3. Задание опор

- •2.4.4. Задание действующих на элементы модели внешних нагрузок

- •2.4.4.1. Расчет модели конструкции, находящейся под действием отдельных составляющих внешних нагрузок. Загружения и комбинация загружений

- •2.4.4.2. Задание сосредоточенных нагрузок в узлах модели

- •2.4.4.3. Задание нагрузок на стержневые элементы модели

- •Глава 3

- •3.1. Параметры расчета и запуск модели на расчет

- •3.2. Просмотр результатов статического расчета напряженно-деформированного состояния стержневой модели конструкции

- •3.2.1. Просмотр карты результатов

- •3.2.1.1. Настройка параметров вывода результатов

- •3.2.1.2. Просмотр карты напряжений

- •3.2.1.3. Просмотр максимального и минимального значения параметров

- •3.2.1.4. Построение выносок

- •3.2.2. Изменение диапазона изменения расчетного параметра на карте результатов

- •3.2.3. Просмотр распределения напряжений в поперечном сечении стержня

- •3.2.4. Просмотр деформированной модели конструкции

- •3.2.5. Просмотр карт перемещений, нагрузок, коэффициента запаса и главных напряжений

- •3.2.5.1. Просмотр карты перемещений

- •3.2.5.2. Просмотр карт нагрузок, коэффициента запаса и главных напряжений

- •3.3. Просмотр результатов расчета реакций в опорах

- •3.4. Просмотр результатов расчета силовых факторов

- •3.5. Просмотр количественных результатов расчета по отдельным элементам модели конструкции

- •3.5.1. Просмотр результатов расчета внутренних силовых факторов в узлах стержневых элементов модели

- •3.5.2. Пересчет результатов расчета из глобальной системы координат в локальную и наоборот

- •3.5.3. Просмотр графиков силовых факторов и перемещений по длине стержня

- •3.6. Вывод данных по расходу стержневых элементов

- •3.7. Вывод результатов расчета модели конструкции на печать и в файл формата rtf

- •Глава 4

- •4.1. Общие положения

- •4.1.1. Виды пластинчатых конечных элементов

- •4.1.2. Выбор параметров разбиения пластинчатых элементов

- •4.1.2.1. Предпочтительные формы пластинчатых конечных элементов

- •4.1.2.2. Выбор параметров разбиения пластин на конечные элементы

- •4.2. Режимы разбиения пластин

- •4.2.1. Режим «Четырехугольная Прямоугольная пластина»

- •4.2.1.1. Локальная система координат пластины

- •4.2.1.2. Создание и разбиение пластинчатых элементов

- •4.2.2. Режим «Произвольная пластина с разбиением»

- •4.2.3. Неавтоматизированный («ручной») режим создания и дополнительного разбиения пластин

- •4.3. Задание параметров пластин и их нагружение

- •4.3.1. Задание толщины и свойств материала пластин

- •4.3.2. Приложение к пластинам нормальных распределенных нагрузок

- •4.3.2.1. Приложение к пластинам нормальных равномерно распределенных нагрузок

- •4.3.2.2. Приложение к пластинам нормальных неравномерно распределенных нагрузок

- •4.3.3. Инвертирование системы координат пластины

- •4.4. Визуализация результатов расчета стержнево-пластинчатой модели конструкции

- •4.4.1. Просмотр карт результатов

- •4.4.1.1. Настройка параметров вывода результатов

- •4.4.1.2. Просмотр карты напряжений

- •4.4.1.3. Просмотр карты перемещений

- •4.4.1.4. Просмотр карт нагрузок, коэффициента запаса и главных напряжений

- •4.4.2. Просмотр количественных результатов расчета модели конструкции

Проектирование и расчет

методом конечных элементов

трехмерных конструкций

в среде АРМ Structure3D

Учебное пособие

МОСКВА

Издательство АПМ

2006

УДК 621.81. (075.8)

ББК 34.42Я7

З 344

Замрий А. А.

З 44 Проектирование и расчет методом конечных элементов трехмерных конструкций в среде АРМ Structure3D. - М.: Издательство АПМ. 2006. — 288 с. ISBN 5-901346-06-8

Изложены общие теоретические представления о МКЭ и его практическое применение в модуле конечно-элементного анализа АРМ Structurе3D, входящем в состав созданной в Научно-техническом центре «Автоматизированное проектирование машин» CAD/CAE/CAM/PDM Системы АРМ WinMachine.

Рассмотрены методика создания модели объекта (как непосредственно в редакторе АРМ Structure3D. так и с использованием трехмерного редактора АРМ Studio) и ее разбиения на конечные элементы, а также расчет построенной модели и анализ результатов вычислений. Сделано это на простых и попятных примерах, с тем чтобы приобретенные читателем при этом знания и опыт можно было с успехом использовать для работы с более сложными объектами, которые повсеместно встречаются в практике проектирования реальных конструкций.

Книга рассчитана на пользователей, которые применяют либо собираются применять АРМ Structure3D в повседневной практике проектирования. Она может быть полезна студентам университетов и колледжей технических специальностей.

УДК 621.81. (075.8)

ББК 34.42Я73

© А. А. Замрий, 2006

ISBN 5-901346-06-8

© Издательство АПМ. 2006

СОДЕРЖАНИЕ

|

Предисловие |

9 |

ГЛАВА 1 |

ОСОБЕННОСТИ ПРИМЕНЕНИЯ МЕТОДА КОНЕЧНЫХ ЭЛЕМЕНТОВ В АРМ STRUCTURE3D |

11 |

1.1. |

Основные сведения о методе конечных элементов |

11 |

1.1.1. |

Стержневой конечный элемент |

12 |

1.1.2. |

Пластинчатый конечный элемент |

13 |

1.1.3. |

Объемные (сплошные) конечные элементы |

14 |

1.2. |

Назначение и возможности модуля АРМ Structure3D |

15 |

1.3. |

Оценка максимальной размерности задачи, которая может быть решена с помощью АРМ Structure3D |

16 |

1.4. |

Особенности подготовки стержневой модели к расчету |

17 |

ГЛАВА 2 |

СОЗДАНИЕ РАСЧЕТНОЙ МОДЕЛИ СТЕРЖНЕВОЙ КОНСТРУКЦИИ |

20 |

2.1. |

Редактор создания и редактирования моделей |

20 |

2.2. |

Предварительные настройки редактора |

20 |

2.3. |

Создание расчетной модели стержневой конструкции |

24 |

2.3.1. |

Создание плоской модели |

24 |

2.3.2. |

Выталкивание плоской рамы в заданном направлении |

28 |

2.3.2.1. |

Выделение фрагмента модели |

29 |

2.3.2.2. |

Выталкивание выделенного плоского фрагмента модели |

31 |

2.3.3. |

Моделирование окружностей и дуг окружностей |

34 |

2.3.3.1. |

Моделирование окружностей |

34 |

2.3.3.2. |

Моделирование дуг окружностей |

36 |

2.4. |

Подготовка стержневой модели конструкции к расчету |

36 |

2.4.1. |

Задание параметров материала |

37 |

2.4.2. |

Задание поперечных сечений |

39 |

2.4.2.1. |

Библиотека поперечных сечений |

39 |

2.4.2.2. |

Создание нового поперечного сечения |

42 |

2.4.2.3. |

Добавление нового сечения в библиотеку сечений |

47 |

2.4.2.4. |

Присвоение стержневым элементам модели поперечных сечений |

48 |

2.4.3. |

Задание опор |

53 |

2.4.4. |

Задание действующих на элементы модели внешних нагрузок |

55 |

2.4.4.1. |

Расчет модели конструкции, находящейся под действием отдельных составляющих внешних нагрузок. Загружения и комбинация загружений |

55 |

2.4.4.2. |

Задание сосредоточенных нагрузок в узлах модели |

58 |

2.4.4.3. |

Задание нагрузок на стержневые элементы модели конструкции в локальной системе координат стержня |

59 |

ГЛАВА 3 |

СТАТИЧЕСКИЙ РАСЧЕТ СТЕРЖНЕВОЙ МОДЕЛИ КОНСТРУКЦИИ И АНАЛИЗ ПОЛУЧЕННЫХ РЕЗУЛЬТАТОВ |

71 |

3.1. |

Параметры расчета и запуск модели на расчет |

71 |

3.2. |

Просмотр результатов статического расчета напряженно-деформированного состояния стержневой модели конструкции |

75 |

3.2.1. |

Просмотр карты результатов |

75 |

3.2.1.1. |

Настройка параметров вывода результатов |

76 |

3.2.1.2. |

Просмотр карты напряжений |

77 |

3.2.1.3. |

Просмотр максимального и минимального значения параметров |

79 |

3.2.1.4. |

Построение выносок |

80 |

3.2.2. |

Изменение диапазона изменения расчетного параметра на карте результатов |

81 |

3.2.3. |

Просмотр распределения напряжений в поперечном сечении стержня |

82 |

3.2.4. |

Просмотр деформированной модели конструкции |

84 |

3.2.5. |

Просмотр карт перемещений, нагрузок, коэффициента запаса и главных напряжений |

85 |

3.2.5.1. |

Просмотр карты перемещений |

85 |

3.2.5.2. |

Просмотр карт нагрузок, коэффициента запаса и главных напряжений |

86 |

3.3. |

Просмотр результатов расчета реакций в опорах |

88 |

3.4. |

Просмотр результатов расчета силовых факторов |

90 |

3.5. |

Просмотр количественных результатов расчета по отдельным элементам модели конструкции |

91 |

3.5.1. |

Просмотр результатов расчета внутренних силовых факторов в узлах стержневых элементов модели |

93 |

3.5.2. |

Пересчет результатов расчета из глобальной системы координат в локальную и наоборот |

94 |

3.5.3. |

Просмотр графиков силовых факторов и перемещений по длине стержня |

95 |

3.6. |

Вывод данных по расходу стержневых элементов |

100 |

3.7. |

Вывод результатов расчета модели конструкции на печать и в файл формата RTF |

101 |

ГЛАВА 4 |

СОЗДАНИЕ И РАСЧЕТ СТЕРЖНЕВО-ПЛАСТИНЧАТО И МОДЕЛИ КОНСТРУКЦИИ |

105 |

4.1. |

Общие положения |

105 |

4.1.1. |

Виды пластинчатых конечных элементов |

105 |

4.1.2. |

Выбор параметров разбиения пластинчатых элементов |

107 |

4 1.2.1. |

Предпочтительные формы пластинчатых конечных элементов |

107 |

4 1.2.2. |

Выбор параметров разбиения пластин на конечные элементы |

108 |

4.2. |

Режимы разбиения пластин |

108 |

4.2.1 |

Режим «Четырехугольная Прямоугольная пластина» |

109 |

4.2 1.1. |

Локальная система координат пластины |

109 |

4.2.1.2. |

Создание и разбиение пластинчатых элементов |

110 |

4.2.2. |

Режим «Произвольная пластина с разбиением» |

113 |

4.2.3. |

Неавтоматизированный ("ручной») режим создания и дополнительного разбиения пластин |

117 |

4.3. |

Задание параметров пластин и их нагружение |

119 |

4.3.1. |

Задание толщины и свойств материала пластин |

119 |

4.3.2. |

Приложение к пластинам нормальных распределенных нагрузок |

120 |

4.3.2.1. |

Приложение к пластинам нормальных равномерно распределенных нагрузок |

121 |

4.3.2.2. |

Приложение к пластинам нормальных неравномерно распределенных нагрузок |

122 |

4.3.3. |

Инвертирование системы координат пластины |

122 |

4.4. |

Визуализация результатов расчета стержнево-пластинчатой модели конструкции |

123 |

4.4.1. |

Просмотр карт результатов |

123 |

4.4.1.1. |

Настройка параметров вывода результатов |

123 |

4.4.1.2. |

Просмотр карты напряжений |

125 |

4.4.1.3. |

Просмотр карты перемещений |

129 |

4.4.1.4. |

Просмотр карт нагрузок, коэффициента запаса и главных напряжений |

130 |

4.4.2. |

Просмотр количественных результатов расчета модели конструкции |

133 |

ГЛАВА 5 |

ДОПОЛНИТЕЛЬНЫЕ ФУНКЦИОНАЛЬНЫЕ ВОЗМОЖНОСТИ МОДУЛЯ АРМ STRUCTURE3D ПО СОЗДАНИЮ СТЕРЖНЕВЫХ МОДЕЛЕЙ КОНСТРУКЦИЙ |

135 |

5.1. |

Типы стержневых конечных элементов |

135 |

5.2. |

Создание модели конструкции с элементами типа «канат» |

136 |

5.3. |

Использование видовых плоскостей при создании трехмерных моделей |

139 |

5.3.1. |

Поворот модели и восстановление стандартного вида в каком-либо окне |

139 |

5.3.2. |

Задание и показ положения видовой плоскости в активном окне |

140 |

5.4. |

Работа с инструментами, предназначенными для изменения и редактирования модели конструкции |

145 |

5.4.1. |

Копирование объектов в буфер обмена и вставка из буфера |

145 |

5.4.2. |

Поворот объекта относительно глобальной системы координат |

146 |

5.4.3. |

Создание зеркальной копии объекта |

147 |

5.5. |

Задание локальной системы координат в узлах |

149 |

5.6. |

Создание шарниров |

151 |

5.6.1. |

Создание и редактирование шарнира б узле |

152 |

5.6.2. |

Создание и редактирование шарнира на конце стержня |

153 |

5.7. |

Освобождение связей стержневого элемента в узле |

154 |

5.8. |

Задание упругих опор |

156 |

5.9. |

Введение в модель конструкции сосредоточенных масс и моментов инерции |

158 |

5.10. |

Создание модели спиральной пружины |

159 |

5.11. |

Использование слоев в процессе создания и редактирования моделей конструкций |

161 |

5.12. |

Внецентренное соединение стержневых элементов модели конструкции |

163 |

5.12.1. |

Стандартные точки сечения, к которым может осуществляться привязка при внецентренном соединении |

163 |

5.12.2. |

Описание процесса внецентреиного соединения стержней |

164 |

5.13. |

Задание упругих связей |

166 |

5.14. |

Задание совместного перемещения элементов модели конструкции |

168 |

5.15. |

Проверка модели конструкции на связанность и наличие сечения; соединение близкорасположенных узлов |

169 |

5.15.1. |

Проверка модели конструкции на связанность |

170 |

5.15.2. |

Проверка модели, содержащей стержневые элементы, на присвоение им поперечного сечения |

170 |

5.15.3. |

Соединение близкорасположенных узлов |

171 |

5.15.4. |

Проверка углов пластин |

172 |

ГЛАВА 6 |

СОЗДАНИЕ И РАСЧЕТ МОДЕЛЕЙ КОНСТРУКЦИЙ, СОДЕРЖАЩИХ ПЛАСТИНЧАТЫЕ (ОБОЛОЧЕЧНЫЕ) И ОБЪЕМНЫЕ (СОЛИД) КОНЕЧНЫЕ ЭЛЕМЕНТЫ, В РЕДАКТОРЕ МОДУЛЯ АРМ STRUCTURE3D |

173 |

6.1. |

Оболочечные модели, их особенности и основные правила создания |

173 |

6.1.1. |

Примеры создания моделей конструкций, состоящих из пластин (оболочек) |

174 |

6.1 2. |

Использование в стержнево-пластинчатых моделях конструкциях пластин без жесткости |

182 |

6.1.2.1. |

Создание пластин без жесткости и их особенности |

183 |

6 1.2.2. |

Пути решения проблем, возникающих при создании модели с пластинами без жесткости |

184 |

6.2. |

Создание и расчет моделей конструкций, содержащих объемные конечные элементы |

186 |

6.2.1. |

Типы объемных конечных элементов Рекомендации по подбору корректных параметров разбиения объемной модели на конечные элементы |

187 |

6.2.2. |

Основные способы и приемы создания моделей, содержащих объемные конечные элементы |

188 |

6.2.2.1. |

Создание объемной модели лопатки турбины с помощью операции выталкивания |

188 |

6.2.2.2. |

Операция генерации полярного массива |

190 |

6.2.3 |

Основные принципы построения моделей сложных связанных объемных конструкций |

192 |

6.2.4. |

Использование инструмента «Выравнивание узлов» для построения сложных объемных моделей |

194 |

6.2.5. |

Особенности подготовки к расчету моделей, содержащих объемные конечные элементы |

196 |

ГЛАВА 7 |

ИСПОЛЬЗОВАНИЕ 3D-ПРЕПРОЦЕССОРА АРМ STUDIO ДЛЯ СОЗДАНИЯ, НАГРУЖЕНИЯ И ГЕНЕРАЦИИ КОНЕЧНО-ЭЛЕМЕНТНОЙ СЕТКИ ТРЕХМЕРНЫХ МОДЕЛЕЙ |

199 |

7.1. |

Трехмерный редактор создания, импорта и разбиения моделей на конечные элементы |

199 |

7.2. |

Создание или импорт объемной модели |

200 |

7.3. |

Закрепление твердотельной модели и задание действующих на нее нагрузок |

202 |

7.4. |

Генерация КЭ-сетки |

207 |

7.5. |

Подготовка к расчету сборочных единиц |

211 |

7.5.1. |

Импортирование сборочной единицы в редактор АРМ Studio |

211 |

7.5.2. |

Задание совпадающих поверхностей в деталях сборочной единицы |

212 |

ГЛАВА 8 |

НАГРУЗКИ СПЕЦИАЛЬНОГО ВИДА |

216 |

8.1. |

Действие нагрузок на узлы модели конструкции |

216 |

8.1.1. |

Нагрузки, заданные смещением узлов (осадкой опор) |

217 |

8.1.2. |

Тепловой расчет |

218 |

8.2. |

Особые случаи приложения нагрузок к стержневым элементам |

220 |

8 2.1. |

Задание действующих на стержни распределенных нагрузок в глобальной системе координат |

220 |

8.2.2. |

Задание предварительной деформации |

223 |

8.2.3. |

Моделирование температурных нагрузок |

224 |

8.3. |

Действие нагрузок на пластинчатые элементы |

226 |

8.3.1. |

Задание снеговых и ветровых нагрузок |

226 |

8.3.1.1. |

Снеговые нагрузки |

226 |

8.3.1.2. |

Ветровые нагрузки |

229 |

8.3.2. |

Моделирование температурных нагрузок |

232 |

8.3.2.1. |

Равномерная температурная нагрузка |

232 |

8.3.2.2. |

Линейно изменяющаяся температурная нагрузка |

234 |

8.4. |

Давление на объемные элементы модели |

236 |

8.5. |

Действие нагрузок на всю модель в целом |

238 |

8.5.1. |

Сейсмические воздействия |

239 |

8.5.2. |

Силовые факторы, заданные ускорениями |

241 |

8.6. |

Моделирование динамических (переменных во времени) нагрузок. Редактор задания динамических нагрузок |

243 |

8.6.1. |

Задание динамической нагрузки с помощью специализированного редактора функций |

243 |

8.6.1.1. |

Описание основных кнопок управления редактором функций |

243 |

8.6.1.2. |

Задание графика динамической нагрузки |

256 |

ГЛАВА 9 |

ДРУГИЕ ВИДЫ РАСЧЕТОВ |

258 |

9.1. |

Проверка несущей способности стержневых элементов модели конструкции и подбор поперечных сечений |

258 |

9.1.1. |

Создание конструктивных элементов |

260 |

9.1.2. |

Размещение стержневых элементов модели в созданном конструктивном элементе и выполнение расчета |

262 |

9.2. |

Расчет модели конструкции на устойчивость |

264 |

9.2.1. |

Параметры расчета на устойчивость |

264 |

9.2.2. |

Особенности подготовки модели конструкции к расчету на устойчивость |

266 |

9.2.3. |

Просмотр результатов расчета на устойчивость |

267 |

9.3. |

Деформационный расчет |

269 |

9.4. |

Нелинейный расчет |

270 |

9.5. |

Расчет собственных частот и собственных форм |

271 |

9.6. |

Расчет вынужденных колебаний модели конструкции |

274 |

9.6.1. |

Задание исходных данных |

274 |

9.6.2. |

Просмотр результатов расчета вынужденных колебаний |

276 |

9.7. |

Тепловой расчет и решение задачи термоупругости |

280 |

9.7.1. |

Тепловой расчет |

281 |

9.7.2. |

Решение задачи термоупругости при проведении теплового расчета |

282 |

9.7.3. |

Решение задачи термоупругости при приложении температурной нагрузки к стержневым и пластинчатым элементам |

283 |

|

Литература |

285 |

ПРЕДИСЛОВИЕ

Повышение качества создаваемого механического оборудования и конструкций необходимо связывать, прежде всего, с уменьшением их веса и стоимости, повышением надежности и улучшением ряда других характеристик. В настоящее время актуальна проблема сочетания в процессе проектирования двух взаимоисключающих тенденций: экономии материала, с одной стороны, и обеспечения требуемых прочностных характеристик: конструкций, с другой стороны.

Все это можно обеспечить за счет использования компьютерных технологий. Сегодня нельзя создать качественное, надежное и конкурентоспособное оборудование без всестороннего инженерного анализа проектируемых объектов с помощью современных программных средств и принятия на его основе грамотных конструктивных решений. Под инженерным анализом понимается, прежде всего, исследование напряженно-деформированного состояния моделей проектируемых конструкций, получение их динамических характеристик и характеристик устойчивости при постоянных и переменных режимах внешнего нагружения.

Наиболее эффективным приближенным методом решения такого класса задач является метод конечных элементов (МКЭ). Для полноценного конечно-элементного анализа необходимо:

выбрать тип конечных элементов (для всей модели или ее отдельных частей), с помощью которых будет адекватно смоделирована реальная конструкция;

построить модель проектируемого объекта в трехмерном пространстве;

провести разбиение модели на конечные элементы;

выполнить весь комплекс необходимых вычислений;

визуализировать полученные результаты и корректно интерпретировать их с целью принятия правильных конструкторских решений.

МКЭ реализован в таких известных и широко распространенных программных продуктах, обеспечивающих прочностной расчет моделей конструкций, как ANSYS, NASTRAN, COSMOS и некоторых других. Это весьма мощные программные средства, но и столь же нсдешсвыс, к тому же имеющие англоязычный интерфейс. Кроме того, редакторы моделей этих пакетов весьма сложны и требуют длительной подготовки пользователя.

Отечественный модуль конечно-элементного анализа АРМ Structure3D, входящий в состав CAD/CAE/CAM/PDM Системы АРМ WinMachine, созданной, в Научно-техническом центре «Автоматизированное проектирование машин» (НТЦ АПМ), представляет собой в какой-то степени альтернативу указанным программных продуктам.

Целью настоящего издания является познакомить читателей с методикой выполнения конечно-элементного анализа в среде АРМ Structure3D. Материал книги включает как общие теоретические представления о МКЭ, так и его практическое применение в АРМ Structure3D, v. 9.0. В книге подробно рассмотрены следующие вопросы: методика создания модели объекта как непосредственно в редакторе АРМ Strucmrc3D, так и с использованием трехмерного редактора АРМ Studio; разбиение модели на конечные элементы; расчет построенной модели и анализ результатов вычислений. Сделано это на простых и понятных примерах, с тем чтобы приобретенные читателем при этом знания и опыт можно было с успехом использовать для работы с более сложными объектами, которые повсеместно встречаются в практике проектирования реальных конструкций.

Данное издание является уже вторым. Первое, вышедшее в издательстве АПМ в 2004-м году тиражом 1000 экземпляров, быстро разошлось среди читателей. Кроме того, оно соответствовало версии 8.1 модуля АРМ Structure3D и поэтому в значительной степени устарело. В настоящем издании рассмотрены все новые возможности АРМ Stmcture3D, изучение которых даст пользователям этого программного продукта возможность применять его гораздо более эффективно.

Книга рассчитана на читателей, которые используют либо собираются использовать АРМ Structure3D в повседневной практике проектирования. Она может быть полезна студентам университетов и колледжей технических специальностей.

Большую помощь автору в работе книгой оказал весь коллектив разработчиков системы АРМ WinMachine.

Автор выражает огромную благодарность техническому директору НТЦ АПМ Шелофасту Вадиму Владимировичу за помощь в отборе и систематизации теоретического и практического материала для книги. Ценные замечания по методикам расчетов были сделаны инженером-прочнистом Прокоповым Владимиром Сергеевичем, который прочитал книгу в рукописи.

Окончательную подготовку текста и его литературную обработку выполнила Стайнова Елена Геннадьевна.

Автор благодарит Карнопелеву Елену Васильевну за верстку книги.

Наконец, автор благодарен всем пользователям АРМ WinMachine, приславшим предложения и замечания, существенно улучшившие содержание книги.

Глава 1

ОСОБЕННОСТИ ПРИМЕНЕНИЯ МЕТОДА КОНЕЧНЫХ ЭЛЕМЕНТОВ В АРМ STRUCTURE3D

Основные сведения о методе конечных элементов

При разработке любой конструкции перед проектировщиком стоит задача оценки ее напряженно-деформированного состояния. Для этого нужно знать распределение напряжений в элементах проектируемой конструкции, а также величины перемещений отдельных ее точек как при статическом характере внешнего нагружения, так и в условиях действия нагрузок, изменяющихся во времени.

При традиционном подходе для решения такой задачи в общем случае необходимо решить уравнения, обеспечивающие выполнение условий равновесия и совместности деформаций. Возникающая в связи с этим проблема заключается в том, что в случае сложной двумерной или трехмерной конструкции поведение системы описывается уравнениями с большим количеством неизвестных.

Одним из способов устранения этой трудности является использование приближенных методов решения.

В настоящее время, в связи с активным внедрением в инженерную практику вычислительной техники, наиболее эффективным приближенным методом решения прикладных задач механики является метод конечных элементов (МКЭ) [1-3].

Ключевая идея МКЭ заключается в следующем: сплошная среда (модель конструкции) заменяется дискретной путем разбиения ее на области -- конечные элементы. В каждой области поведение среды описывается с помощью отдельного набора функций, представляющих собой напряжения и перемещения в этой области. Конечные элементы соединяются узлами. Взаимодействие конечных элементов друг с другом осуществляется только через узлы. Расположенные определенным образом, в зависимости от конструкции объекта, и закрепленные в соответствии с граничными условиями, конечные элементы позволяют адекватно описать все многообразие моделей конструкций и деталей.

К конечному элементу могут быть приложены внешние нагрузки (сосредоточенные и распределенные силы и моменты), которые приводятся к узлам данного элемента и носят название узловых нагрузок.

При расчетах методом конечных элементов вначале определяются перемещения узлов модели. Величины внутренних усилий в элементе пропорциональны перемещениям в узлах элемента. Коэффициентом пропорциональности выступает квадратная матрица жесткости элемента, количество строк которой равно числу степеней свободы элемента (в общем случае это есть произведение числа степеней свободы в узле на число узлов элемента). Все остальные параметры конечного элемента, такие как внутренние усилия, напряжения, поле перемещений и т. п., вычисляются на основе его узловых перемещений.

Основными типами применяемых на практике конечных элементов являются:

стержневые;

пластинчатые;

объемные;

специальные (типа совместных перемещений или упругих связей). Рассмотрим более подробно использование различных типов конечных элементов в модуле АРМ Structure3D.

1.1.1. Стержневой конечный элемент

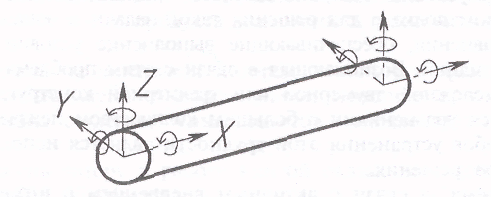

Внешний вид стержневого конечного элемента показан на рис. 1.1. Такими конечными элементами моделируются балочные элементы модели конструкции, а также ферменные объекты или гибкие нити (канаты). Поперечное сечение стержневого конечного элемента полагается

Рис. 1.1. Стержневой конечный элемент

равным поперечному сечению балки, кроме того, конечному элементу приписываются свойства материала балки.

Балочный элемент обычно жестко соединен с другими элементами модели и способен воспринимать не только растягивающие и сжимающие усилия, но и силовые факторы в виде изгибающих или крутящих моментов.

Ферменный элемент имеет на концах шарниры, которые не передают нагрузку в виде моментов. Такой элемент работает только на растяжение/сжатие.

Канат представляет собой нелинейный элемент, способный воспринимать толь-го растягивающую нагрузку. Канату обычно задают предварительное натяжение.

Стержневой конечный элемент считается тонким, т. е. размеры его поперечного сечения по крайней мере в пять раз меньше длины самого элемента. На концах элемента имеется по одному узлу, каждый из которых может в общем случае поступательно перемещаться по трем координатным осям и вращаться относительно тех же координатных осей, т. е. обладает шестью степенями свободы. На рис. 1.1 указаны возможные перемещения и повороты узлов стержневого конечного элемента.

Для стержневых элементов справедлива гипотеза плоских сечений, предполагающая, что сечение стержневого элемента остается плоским и не меняет размеров после деформации, т. е. отсутствует сдвиг слоев элемента в направлении его оси.

Количество строк (и столбцов) матрицы жесткости отдельного стержневого элемента равно 2x6, а ее размерность, следовательно - 12x12. Аналогично, размерность матрицы жесткости стержневой конструкции в целом определяется произведением числа всех узлов конструкции на число степеней свободы каждого из узлов, равное шести (в случаях ферменной или твердотельной моделей размерность равна трем).

Как уже говорилось выше, при расчете с помощью МКЭ вначале определяются перемещения в узлах, а затем на их основе внутренние силовые факторы и все компоненты напряжений и перемещений в конечном элементе. В том случае, когда в стержневом элементе отсутствует кручение или его величина незначительна, для нахождения силовых факторов (эпюр сил, моментов изгиба, напряжений и т. п.) в АРМ Structure3D проводится силовой расчет стержневого элемента методами сопротивления материалов. Если же величина возникающего в стержне крутящего момента велика, то в АРМ Structure3D решается задача кручения произвольной области (сечения стержня) методом МКЭ. В этом случае поперечное сечение стержня разбивается на плоские конечные элементы, взаимодействующие друг с другом посредством узлов. Затем рассчитываются перемещения в узлах, с помощью которых определяются напряжения в различных точках сечения.