- •Глава 5

- •5.1. Типы стержневых конечных элементов

- •5.2. Создание модели конструкции с элементами типа «канат»

- •5.3. Использование видовых плоскостей при создании трехмерных моделей

- •5.3.1. Поворот модели и восстановление стандартного вида в каком-либо окне

- •5.3.2. Задание и показ положения видовой плоскости в активном окне

- •5.4. Работа с инструментами, предназначенными для изменения и редактирования модели конструкции

- •5.4.1. Копирование объектов в буфер обмена и вставка из буфера

- •5.4.2. Поворот объекта относительно глобальной системы координат

- •5.4.3. Создание зеркальной копии объекта

- •5.5. Задание локальной системы координат в узлах

- •5.6. Создание шарниров

- •5.6.1. Создание и редактирование шарнира в узле

- •5.6.2. Создание и редактирование шарнира на конце стержня

- •5.7. Освобождение связей стержневого элемента в узле

- •5.8. Задание упругих опор

- •5.9. Введение в модель конструкции сосредоточенных масс и моментов инерции

- •5.10. Создание модели спиральной пружины

- •5.11. Использование слоев в процессе создания и редактирования моделей конструкций

- •5.12. Внецентренное соединение стержневых элементов модели конструкции

- •5.12.1. Стандартные точки сечения, к которым может осуществляться привязка при внецентренном соединении

- •5.12.2. Описание процесса внецентренного соединения стержней

- •5.13. Задание упругих связей

- •5.14. Задание совместного перемещения элементов модели конструкции

- •5.15. Проверка модели конструкции

- •5.15.1. Проверка модели конструкции на связанность

- •5.15.2. Проверка модели, содержащей стержневые элементы, на присвоение им поперечного сечения

- •5.15.3. Соединение близкорасположенных узлов

- •5.15.4. Проверка углов пластин

- •Глава 6

- •6.1. Оболочечные модели, их особенности и основные правила создания

- •6.1.1. Примеры создания моделей конструкций, состоящих из пластин (оболочек)

- •6.1.2. Использование в стержнево-пластинчатых моделях конструкциях пластин без жесткости

- •6.1.2.1. Создание пластин без жесткости и их особенности

- •6.1.2.2. Пути решения проблем, возникающих при создании модели с пластинами без жесткости

- •6.2. Создание и расчет моделей конструкций, содержащих объемные конечные элементы

- •6.2.1. Типы объемных конечных элементов. Рекомендации по подбору корректных параметров разбиения объемной модели на конечные элементы

- •6.2.2. Основные способы и приемы создания моделей, содержащих объемные конечные элементы

- •6.2.2.1. Создание объемной модели лопатки турбины с помощью операции выталкивания

- •6.2.2.2. Операция генерации полярного массива

- •6.2.4. Использование инструмента «Выравнивание узлов» для построения сложных объемных моделей

- •6.2.5 Особенности подготовки к расчету моделей, содержащих объемные конечные элементы

- •Глава 7

- •7.1. Трехмерный редактор создания, импорта и разбиения моделей на конечные элементы

- •7.2. Создание или импорт объемной модели

- •7.3. Закрепление твердотельной модели и задание действующих на нее нагрузок

- •7.4. Генерация кэ-сетки

- •14. Проектирование трехмерных конструкций

- •7.5. Подготовка к расчету сборочных единиц

- •7.5.1. Импортирование сборочной единицы в редактор арм Studio

- •7.5.2. Задание совпадающих поверхностей в деталях сборочной единицы

- •Глава 8

- •8.1. Действие нагрузок на узлы модели конструкции

- •8.1.1. Нагрузки, заданные смещением узлов (осадкой опор)

- •8.1.2. Тепловой расчет

- •8.2. Особые случаи приложения нагрузок к стержневым элементам

- •8.2.1. Задание действующих на стержни распределенных нагрузок в глобальной системе координат

- •8.2.2. Задание предварительной деформации

- •8.2.3. Моделирование температурных нагрузок

- •8.3. Действие нагрузок на пластинчатые элементы

- •8.3.1. Задание снеговых и ветровых нагрузок

- •8.3.1.1. Снеговые нагрузки

- •8.3.1.2. Ветровые нагрузки

- •8.3.2. Моделирование температурных нагрузок

- •8.3.2.1. Равномерная температурная нагрузка

- •8.3.2.2. Линейно изменяющаяся температурная нагрузка

- •8.4. Давление на объемные элементы модели

- •8.5.2. Силовые факторы, заданные ускорениями

- •8.6. Моделирование динамических

- •8.6.1. Задание динамической нагрузки с помощью специализированного редактора функций

- •8.6.1.1. Описание основных кнопок управления редактором функций

- •8.6.1.2. Задание графика динамической нагрузки

- •Глава 9

- •9.1. Проверка несущей способности стержневых элементов модели конструкции и подбор поперечных сечений

- •9.1.2. Размещение стержневых элементов модели в созданном конструктивном элементе и выполнение расчета

- •9.2. Расчет модели конструкции на устойчивость

- •9.2.2. Особенности подготовки модели конструкции к расчету на устойчивость

- •9.2.3. Просмотр результатов расчета на устойчивость

- •9.3. Деформационный расчет

- •9.4. Нелинейный расчет

- •9.5. Расчет собственных частот и собственных форм

- •9.6. Расчет вынужденных колебаний модели конструкции

- •9.6.1. Задание исходных данных

- •9.6.2. Просмотр результатов расчета вынужденных колебаний

- •9.7. Тепловой расчет и решение задачи термоупругости

- •9.7.1. Тепловой расчет

- •9.8.2. Решение задачи термоупругости

- •9.7.3. Решение задачи термоупругости

6.2.4. Использование инструмента «Выравнивание узлов» для построения сложных объемных моделей

Этот инструмент чаше всего используется тогда, когда требуется обеспечить сопряжение различных элементов, но может быть применен и в других случаях.

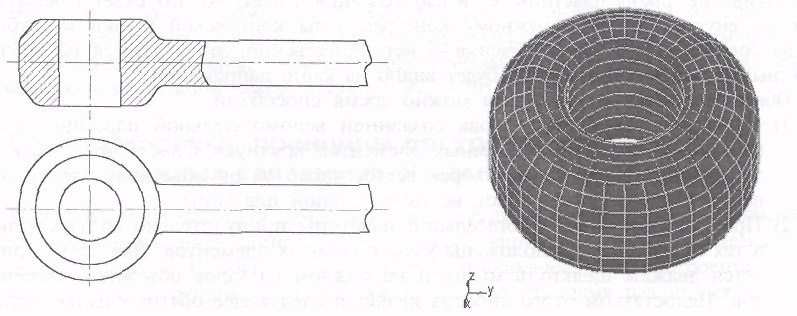

Рассмотрим процесс создания расчетной модели тяги, имеющей на конце бобышку с отверстием (рис. 6.22). Начать этот процесс удобнее всего с бобышки, модель которой будем строить путем генерации полярного массива (см. 6.2.2.2) с помощью предварительно созданной пластины. В результате после выполнения всех промежуточных действий и удаления вспомогательных элементов (пластин и стержней) получим модель бобышки, содержащую только объемные элементы (рис. 6.23).

Рис. 6.22. Фрагмент чертежа тяги Рис. 6.23. Модель бобышки, содержащая

с бобышкой только объемные элементы

Собственно модель тяги будем создавать, используя в качестве базовой площадку, полученную выравниванием узлов на боковой поверхности бобышки, Делается это следующим образом.

Прежде всего предварительно выделяем выравниваемые узлы -- в рассматриваемом случае это узлы на боковой поверхности бобышки, которые будем выравнивать по координате Y с базовым узлом.

Для перехода в

режим выравнивания узлов нужно нажать

кнопку «Выравнивание узлов»

![]() на

панели инструментов «Инструменты»

(меню «Инструменты»/«Выравнивание

узлов»).

на

панели инструментов «Инструменты»

(меню «Инструменты»/«Выравнивание

узлов»).

После перехода в этот режим нужно щелчком левой кнопки мыши указать базовый узел, по координатам (одной или нескольким) которого будет осуществляться выравнивание выделенных узлов. Таким узлом может служить или один из выделенных, или какой-нибудь сторонний узел.

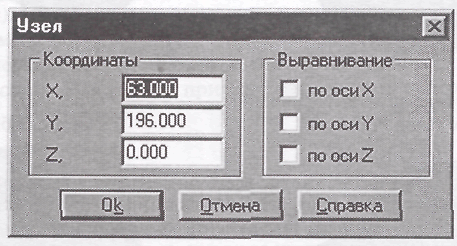

В открывшемся после щелчка диалоговом окне «Узел» (рис. 6.24) показываются координаты выбранного базового узла, которые при необходимости можно изменить. Установкой флажка в свободных полях окна нужно указать,

Рис. 6.24. Диалоговое окно «Узел» для задания параметров выравнивания узлов

вдоль каких координат будет производиться выравнивание выделенных узлов по базовому. В нашем случае нужно сделать выравнивание по координате Y глобальной системы координат (она изображена на рис. 6.23), поэтому в качестве базового выберем один из узлов, максимально удаленный от оси бобышки в направлении оси Y.

Замечание. Если осуществлять выравнивание по одной оси, то в результате выравниваемые узлы сдвинутся так, что их координата станет равной соответствующей координате базового узла, т. е. узлы разместятся в одной плоскости.

При выравнивании по двум осям (в свободных полях окна «Узел» установлено сразу два флажка) узлы расположатся вдоль линии, а если выравнивать по всем трем осям (включены все три флажка), то все выделенные узлы соберутся в один — базовый. Выравнивание узлов производится по осям глобальной системы координат.

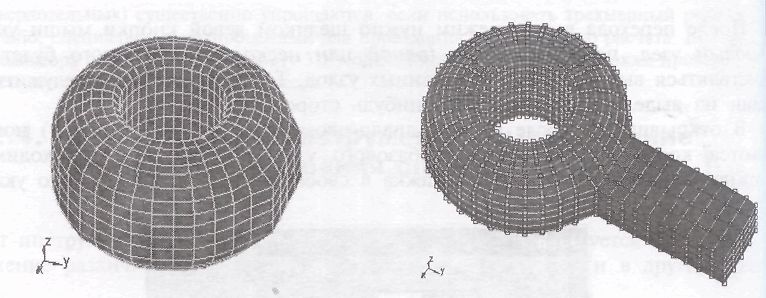

После выполнения операции выравнивания узлов бобышка примет форму, показанную на рис. 6.25. Видно, что на бобышке образовалась площадка, с помощью которой может быть сформирована сама тяга.

Процесс создания тяги происходит следующим образом: на получившейся площадке строим вспомогательную пластину, которую потом выталкиваем с помощью инструмента «Вытолкнуть», создавая объемные элементы. Подробно этот процесс описан выше (см. п. 6.2.2.1).

Замечание. Для создания пластины можно воспользоваться режимом «Четырехугольная Прямоугольная пластина» (см. 4.2.1). Чтобы обеспечить связанность тяги с бобышкой ж только по внешнему контуру, но и во всех внутренних точках объема, созданную пластину нужно разбить на конечные элементы. Следует иметь в виду, что узлы, полученные в результате разбиения пластины на соот-

Рис. 6.25. Результат операции выравнивания Рис. 6.26. Модель тяги выделенных узлов бобышки с бобышкой

ветствующее количество элементов, скорее всего не совпадут с выровненными узлами боковой поверхности бобышки. Это приведет к образованию двойных узлов, которые обязательно нужно объединить с помощью инструмента «Соединить узлы» (см. п. 5.14.3). Если этого не сделать, то внутренние узлы тяги окажутся не связанными с узлами бобышки, что отрицательно скажется па прочности конструкции.

Результат операции создания тяги показан на рис. 6.26.