- •Проверка прочности сварных швов

- •Конструктивные требования к сварным соединениям

- •. Расчет болтовых и заклепочных соединений.

- •. Подбор сечения прокатных балок.

- •Обеспечение местной устойчивости стенок металлических балок.

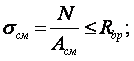

- •Подбор сечения центрально сжатых колонн.

- •Подбор сечения сварных балок.

- •Системы связей производственных зданий.

- •Основные принципы проектирования узлов легких ферм

- •Применение древесины в строительстве. Строение, анизотропия свойств, прочность, деформативность.

- •Балки клеедощатые и клеефанерные. Конструкции, расчет, изготовление.

- •20 Рамы из древесины. Конструкции, расчет, изготовление

- •21 Арки из древесины. Конструкции, расчет, изготовление

- •Фермы из древесины. Конструкции, расчет, изготовление.

- •Соединение элементов деревянных конструкций. Классификация, основы работы и расчета

- •24 Технология изготовления клееных несущих конструкций

- •25 Пластмассы в строительстве. Пневматические конструкции: воздухоопорные, пневмокаркасные, комбинированные

- •Биологическое разрушение деревянных конструкций, виды биоразрушителей и условия их развития. Методы защиты от биопоражения.

- •27 Методы противопожарной защиты деревянных конструкций. Пределы огнестойкости деревянных и пластмассовых конструкций.

- •Основные положения в методе расчета железобетонных элементов по предельным состояниям. Группы предельных состояний, расчетные факторы – нагрузки и характеристики материалов.

- •Исходные положения и выполнение проверки прочности по нормальным сечениям изгибаемых железобетонных элементов прямоугольного сечения с одиночной арматурой.

- •Исходные положения и выполнение проверок прочности по наклонным сечениям изгибаемых железобетонных элементов по поперечной силе (без поперечной арматуры и с поперечной арматурой).

- •Трещиностойкость железобетонных элементов, виды и назначение расчетов трещиностойкости.

- •Расчеты железобетонных элементов по деформациям. Упрощенные методы определения прогибов.

- •Железобетонные перекрытия, общие сведения, классификация. Монолитные ребристые перекрытия, особенности расчетов и конструирования плит разных конструктивных схем.

- •34 Стыки и узлы сборных и монолитных жбк. Необходимость в стыках и узлах. Классификация стыков и узлов, требования к стыкам и узлам.

- •35.Многоэтажные здания из железобетона, общие сведения, классификация.

Методика архитектурного проектирования.

Технико-экономические показатели жилых зданий.

Правила привязки стен к разбивочным осям гражданских зданий.

Виды лестниц.

Виды жилых зданий.

Требования, предъявляемые к зданиям.

Понятие «современное» здание.

Стали для строительных конструкций. Маркировка сталей.

Смотри СниП стр 65 табл 51 50*

Сталь – это сплав железа с углеродом (углерода до 2%) и незначит-м кол-вом примесей, кот не ввод-ся преднамеренно, а попадают из руды или образуются в процессе выплавки) и легир-х компонентов, кот. ввод-ся для улучшения cв-в стали.

Классификация сталей:

1. По прочност-м св-вам стали условно делят на 3 группы: - обычной прочности (σу < 29 кН/см2);

- повышенной прочности (29 кН/см2 ≤ σу < 40 кН/см2);

- высокой прочности (σу ≥ 40кН/см2). Повыш. прочности стали достиг-ся легир-м и терм-й обраб-й.

2. По хим-му составу стали подразд-т на углерод-е и легир-е. Углеродистые стали обыкн-го качества состоят из железа и углерода с некоторой добавкой кремния (или Al) и марганца. Прочие добавки (Cu, Cr и т.д.) специально не ввод-ся и могут попасть в сталь из руды. Углерод, повышая прочность стали, снижает ее пластичность и ухудшает свариваемость, поэтому для стр-х М.К. применяют только низкоуглеродистые стали с содерж-ем углерода не более 0,22%.

В состав легированных сталей помимо Fe и C входят спец. добавки, улучшающие их качество. Поскольку большинство добавок в той или иной степени ухудшают сварив-сть стали, а также удорожают ее, в строит-ве в основном применяют низколегированные стали с ∑ -ым содерж-м легирующих добавок не более 5%.

Осн-ми легир-ми добавками явл.: кремний, марганец, медь, хром, никель, ванадий, молибден , алюминий, азот.

3. В завис. от вида поставки стали подразд-т на горячекат-е и термообработ-е (нормализ-е или термически улучшен-е). В горячекат-м состоянии сталь далеко не всегда обладает оптим. комплексом свойств. При нормализации измельчается структура стали, повыш. ее однородность, увел-ся вязкость, однако существенного повышения прочности не происходит. Термич-е улучш-е (закалка в воде и высокотемп-ый отпуск) позволяют получить стали высокой прочности, хорошо сопротивляющиеся хрупкому разрушению. Сущ-е снижение затрат по термической отработке стали можно получить, если проводить закалку непосредственно с прокатного нагрева.

4. По степени раскисления стали м/б:

кипящими, полуспокойными и спокойными.

Нераскисленные стали кипят при разливке вслед-е выдел-я газов, такая сталь носит назв. кипящей и оказывается более засоренной газами и менее однородной. Мех. св-ва несколько изменяются по длине слитка ввиду неравн-го распр-ния хим. элем-в. Особенно это относится к голов. части, кот. получ-ся наиболее рыхлой (вслед-е усадки и наиб-го насыщ-я газами), и в ней происходит наиб-я ликвация вред-х примесей и C. Поэтому от слитка отрезают дефект. часть, составл-ю ≈ 5% массы слитка. Кипящ. стали, имея дост-но хорошие показ-ли по lim текучести и врем-му сопрот-ю, хуже сопротивляются хрупкому разрушению и старению.

Чтобы повысить кач-во низкоуглерод-й стали, ее раскисл-т добавками кремния от 0,12 до 0,3% или Al до 0,1%. Кремний (или Al), соединяясь с растворенным O2, уменш-т его вредное влияние. Раскисл-е стали не кипят при разливке в излож-цы, поэтому их наз. спокойными. От голов. части слитка спок-ой стали отрезают часть, составляющую ≈ 15%. Спокойная сталь более однородна, лучше сваривается, лучше сопротивляется динам. воздей-м и хрупк. разруш-ю. Ее прим-т при изгот-нии ответственных конст-ций, подверг-ся статич. и динамическим воздействиям.

Однако спокойные стали примерно на 12% дороже кипящих, что наставляет ограничивать их прим-е и перех-ть, когда это выгодно по тех.-эконом. сообр-м, на изгот-ние конструкций из полуспокойной стали.

Полуспокойная сталь по качеству является промежуточной м/у кипящей и спокойной. Ее раскис-т меньшим количеством кремния - 0,05...0,15% (редко Al). От головной части слитки отрезают меньшую часть, равную ≈ 8% массы слитка. По стоим-ти полуспокойные стали также заним-т промежут-е положение. Низколегир-е стали поставляют в осн. спокойной (редко полуспокойной) модификации.

Принцип-х различий м/у св-ми стали, имеющими одинак-й хим. состав, но поставляемым по разным стандартам, нет. Разница в способах контроля и обозначениях. Так, по ГОСТ в обозн-нии марки стали указываются группа поставки, способ раскисления и категория.

При поставке по группе А, завод гарантирует мех. свойства, по группе Б – хим. состав, по группе В - мех св. и хим. состав.

Степень раскисления обозначается буквами:

КП - кипящая; СП - спокойная; ПС - полуспокойная.

Для низкоуглерод-х сталей в зависимости от вида испытаний на ударную вязкость установлено 6 категорий:

категории 1,2 - испытания на ударную вязкость не проводят; 3 - проводят при t = +200С; 4 - при -200С; 5 - при -200С и после мех. старения, 6 - после мех. старения.

Все эти факторы указывают в марке стали.

Так, напр., ВСт3пс6 - это сталь 3, полуспок-я, с гарантией в пределах величин, установленных стандартом для этой стали, мех-х характ-к, хим. состава и ударной вязкости после мех. старения.

В строит-ве в основном используют стали марок ВСтЗкп2, ВСтЗпс6 и ВСтЗсп3, а также сталь с повыш. содержанием марганца ВСт3Гпс5.

Стали, поставляемые по разн. стандартам, взаимозаменяемы. Так, сталь С 235 соответствует стали ВСтЗкп2, сталь С245 - ВСтЗпс6, сталь С255 -ВСт3сп3. Рекомендации по такой замене приведены в нормах проектирования.

Смотри СниП стр 65 табл 51 50*

Проверка прочности сварных швов

СниП стр 37

При правильном подборе сварочного материала и надлежащем исполнении материал шва заменяет сечение основного материала. Проверка всех условий прочности производится также, как для основного материала.

Качество шва особенно влияет на прочность шва на растяжение. Поэтому стыковой шов, работающий на растяжение, принимается равнопрочным, если его качество проверено одним из физических методов контроля. При работе на срез и сжатие наличие дефектов не столь ощутимо и допускается применять более простые методы контроля.

Условие прочности при работе шва на центрально приложенные усилия

где t — толщина наименьшего свариваемого элемента;

Lw — расчетная длина шва;

Rwy — расчетное сопротивление стыкового соединения; \ ус — коэфицйент условий работы конструкций.

Условие прочности при действии в стыке изгибающего момента

![]()

где Ww—момент сопротивления сварного шва.

Если свариваемые элементы рассчитаны на работу в упруго -пластической стадии, то вместо Rwy принимается Rwu / уи (здесь Rwu— расчетное сопротивление стыкового ясоединения по временному сопротивлению, уи =1.3).

При больших толщинах свариваемых элементов для полного провара шва с обратной стороны осуществляется подварка шва. Если это сделать невозможно, расчетная толщина t принимается 0.7 t.

Если не удается обеспечить равнопрочность материалов шва и соединяемых элементов, применяют косые швы. При заложении его 1:2 равнопрочность соединения обеспечена и расчет не производится.

Конструктивные требования к сварным соединениям

СниП стр 42

. Расчет болтовых и заклепочных соединений.

СниП ст 38

Кроме сварки в М.К. примен-т болт. и заклеп. соединения.

Болт. соедин-е примен-т преимущ-нно при монтаже М.К., т.к. совпадением отверстий соедин-х элементов автом-ски контр-ся правил-сть их установки и взаимного располож-я; болты дают возможность плотно стянуть соедин-е элементы.

Заклепочн. соедин-е в стальных конструк-х в связи с развитием сварки примен. в отдельн. случ-х при наличии знакоперемен. и вибрационных нагрузок.

Внеш. усилия в болт. и заклепоч. соединении стрем-ся сдвинуть соедин-е элементы один относительно другого. Поставленные в отверст. болты или заклепки препятст. этому сдвигу, в них возн-т деформации. В болтах и заклепках возник. очень слож. напряж-е состояние: по плоскости соприкосновения сдвигаемых элементов возник-т срезывающие напряж. от попереч-го давл-я элементов возник. сминающие напряж. Поэтому условн. расчетной схемой болт. и заклеп. соедин-я при взаимном сдвиге соедин-х элементов приним. схему работы их на срез и на смятие содин. элем-в.

Расчет болтов и заклепок: На срез:

Несущ. способ. на срез – усил., кот. восприн. одним болтом.

![]()

![]() ,

,

![]()

N - расч. усилие, действ. в оединении;

Rbs - расч. сопр. болтов на срез ( завис. от класса болта и его d);

n - число болтов и заклепок в соединении;

γb - коэф. надежн. болтового соед. (зависит от кол-ва болтов).

На смятие:

![]()

![]()

Σtmin – ∑ min толщин всех элем-в смин-х в одном направлении.

Если болты и заклепки будут слишком близко на краю элемента или один к другу, может произойти срез металла элем. соедин-я. Чтобы этого не произошло, расстояние вдоль усилия от центра отверстия до края элемента не д/б меньше 2-х dотв , а расст-е м/у центрами отверстий - < 3-х d.

На растяжение:

![]()

(γb= 1 – при растяжении)

Кол-во болтов:

Nmin – min значение из 3-х: Nbs, Nbp, Nbt

Max и min расст-е м/у болтами зависит от толщин соединяемых элементов и диаметров.