- •Задание

- •Введение

- •1. Выбор и обоснование метода постройки судна

- •Краткие сведения о судне

- •Метод постройки судна. Принцип формирования корпуса

- •Разбивка корпуса на секции и блоки

- •1.4 Организация постройки судна

- •Расчет трудоемкости, цикла и такта постройки судна.

- •2 Принципиальная технология

- •2.1 Складирование металла

- •Плазовые, разметочные, проверочные и маркировочные работы

- •2.8 Насыщение и испытание корпуса судна на непроницаемость

- •3 Технологический процесс изготовления плоской секции днища в районе машинного отделения ( 145-173 шп )

- •Пооперационное описание работ

- •3.2 Технические требования

- •Заключение

- •Список используемой литературы

1. Выбор и обоснование метода постройки судна

Краткие сведения о судне

Пассажирское судно спроектировано на класс «О» Речного Регистра РФ.

Главные размерения:

Длина габаритная…………………………………………64,65м

Ширина габаритная……………………………………….9,24м

Высота борта на миделе………………….………………..2,85м

Шпация………………………………………….…………0,550м

Осадка по КВЛ…………………………………...…………1,05м

Система набора корпуса – поперечная.

Толщина обшивки корпуса 6-7мм.

Марка листов, идущих на изготовление корпуса – ВСт3сп4 по ГОСТ 55521-93. Профильный прокат применен марки ВСт3сп2 по ГОСТ 5521-93.

Метод постройки судна. Принцип формирования корпуса

Для формирования корпуса на построечном месте применен блочно-секционный способ.

Постройка корпуса предусматривается поточно-позиционным методом.

Разбивка корпуса на секции и блоки

Разбивка корпуса судна на секции и блоки выполнена на чертеже № 45.873 -086-02 с учетом конструктивных, технологических и производственных факторов.

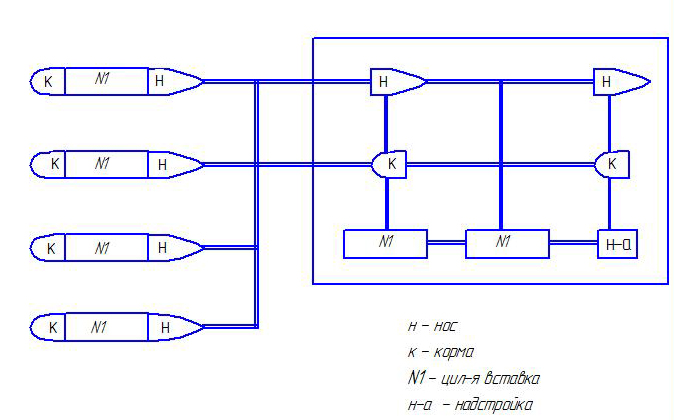

Корпус судна формируется на стапеле из 2-х блоков и секций. Первый блок – носовой между 0 и 18 шп., второй блок – кормовой между 65 и 80 шп. Район судна, собираемый из секций состоит из: плоских секций, секций днища, палубы, переборок.

Данная разбивка на блоки и секции позволяет унифицировать секции в цилиндрической части корпуса, максимально экономить производственную площадь отапливаемого цеха за счет носовой и кормовой частей судна, блоки которых имеют меньший цикл изготовления, чем блок в средней части корпуса.

Блоки корпуса собираются из плоскостных и объемных секций в индивидуальных стапель-кондукторах и транспортируются к месту формирования корпуса на стапельных тележках.

![]()

1.4 Организация постройки судна

Судно при выходе из цеха должно иметь техническую готовность не менее 90 %.

Плоскостные секции изготавливаются на механизированной поточной линии, состоящей из пяти позиций, лекальные секции – в индивидуальных постелях.

Расчет трудоемкости, цикла и такта постройки судна.

Приближенная масса корпуса судна, т

Gк=dLBH=0,12*63,45*9,24*2,85=200,5 т,

где L,B,H --главные размерения расчетного судна, м;

d=0,12--коэффициент удельной массы корпуса судна.

Полный годовой объем металла, необходимого для выполнения годовой программы

судостроения:

Gм=nGк(1+Кот)=15*200,5(1+0.05)=3157,9 т,

где n=3 ед -- годовой выпуск судов;

Кот=0.05--коэффициент, учитывающий отходы металла при обработке.

Трудоемкость годовой программы корпусных работ, н-ч.

Тк=Gм ak К1К2=3157,9*75*1,0*1,2=284211 н-ч,

где ak= 75 н-ч/т-- удельная трудоемкость корпусных работ;

К1=1 -- коэффициент, учитывающий преобладающую

толщину обшивки судна;

К2=1,2 -- коэффициент, учитывающий годовую программу выпуска.

Общая годовая трудоемкость программы судостроения, н-ч

Т=Тк/Кк=284211 /0,38=747923 н-ч,

где Кк=0,38 -- коэффициент удельного значения корпусных работ в общей

трудоёмкости постройки судна.

Трудоемкость работ в блоках, н-ч:

Тб=0,25Т=0,25*284211 =71052,7 н-ч.

Число блочных мест

Nб=Тб/(Фс.б.д*.m*Kз*Кп.н.)= 71052,7 /(4140*3*0,7*1,3)=6,29

Принимаем Nб=6

m=Tб/n*Ф*Кз*Кп.н.= 71052,7 /15*1820*0,7*1,3=2,86

Принимаем m=3 чел.

где Фс.б.д.=4140ч.-- действительный годовой фонд времени

позиции для сборки и сварки блока;

Кз=0.8 -- коэффициент загрузки оборудования;

Кп.н.=1.25 -- коэффициент переработки норм времени.

Трудоёмкость работ на стапеле составляет 25% от общей трудоемкости постройки

судна

Тст=0,05Т=0,05*284211 =14210,6 н-ч.

Число стапельных мест

Nст.м=Тст/(Фвр*.m*Кз*Кпн)= 14210,6 /(2070*3*0,7*1,3)=2,5

Принимаем Nст=3

Где Фвр.=2070 ч.-- годовой фонд времени рабочего места при 1 сменной работе.

В соответствие с действующими регламентами,увеличиваем до 4-х мест.

Производственные циклы:

Цб=Тб/n*Nб*t*c*m*Кз*Кп.н.= 71052,7 /15*7*1,8*3*8,2*0,7*1,3=16,8 смен

Цст=Тст/n*Nст*t*c*m*Кз*Кп.н.= 14210,6 /15*4*1*3*8,2*0,7*1,3=10,8 смен

Схематичное расположение стапелей и блочных мест