- •Лекции Материаловедение и технология конструкционных материалов классификация металлов

- •Дефекты кристаллического строения металлов

- •Теория сплавов Кристаллизация металлов

- •Виды сплавов

- •Диаграммы состояния

- •Железоуглеродистые сплавы

- •Конструкционные стали

- •Конструкционные машиностроительные улучшаемые стали

- •Инструментальные стали

- •Цветные металлы и сплавы Медь и ее сплавы

- •Алюминий и его сплавы

- •Титан и его сплавы

- •Антифрикционные сплавы

- •Основы термической и химико-термической обработки стали

- •Литейное производство

- •Основы обработки металлов давлением

- •Основы сварочного производства

Основы обработки металлов давлением

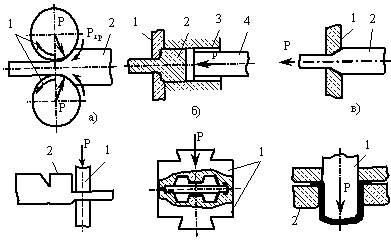

Обработка металлов давлением (ОМД) – это технологический процесс получения деталей или заготовок методом пластического деформирования металла в горячем или холодном состояниях. Обработке давлением подвергается 90% стали и 55% цветных металлов. Основными видами ОМД являются прокатка, волочение, прессование, ковка, объёмная и листовая штамповки, схемы процессов которых показаны на рис. 3.1.

Физико-механические основы ОМД

В основе ОМД лежит процесс пластической деформации (ПД). При ПД атомы металла необратимо смещаются друг относительно друга на расстояния превышающие межатомные. Расчёты изменения формы, размеров и напряжений при пластической деформации основаны на ряде законов:

- закон наименьшего сопротивления, согласно которому металл при ПД всегда перемещается в том направлении, в котором встречает наименьшее сопротивление;

- закон постоянства объёма, согласно которому объём тела до и после ПД принимается постоянным;

- закон сдвигаемых напряжений, согласно которому ПД с необратимым изменением формы металла наступает только при условии превышения допускаемых сдвиговых напряжений (τсд) или (σт):

- закон неравномерности деформаций, согласно которому все процессы ПД характеризуются неравномерностью её развития во всех трёх направлениях.

г)

д)

е)

Рис. 3.1. Схемы основных видов обработки металлов давлением:

а) – прокатки, б) – прессования, в) – волочения, г) – ковки, д) – листовой штамповки (вытяжка), е) объёмной штамповки (в открытом штампе).

Способность металла к ПД зависит от многих факторов: температуры нагрева, химического состава, исходной структуры, скорости деформирования, схем главных напряжений и деформаций.

Напряжённое состояние деформируемого тела. Процесс ПД в металле связан с появлением нормальных и касательных напряжений. Нормальные напряжения соответствуют деформации растяжения или сжатия. Касательные деформации сдвига.

В зависимости от способа приложения внешних сил напряжённое состояние деформируемого тела может быть представлено 9 схемами главных напряжений: двумя линейными, тремя плоскими и четырьмя объёмными. На практике при ОМД реализуются лишь две схемы – О1 и О2 рис. 3.2, а.

Схемы деформаций могут быть различными. Основными из них являются Д1, Д2, Д3 (рис. 3.2, б). Примером Д1 может служить прокатка узкой полосы, Д2 – прокатка широкой полосы, Д3 – протягивание полосы через отверстие.

Рис. 3.2. Схемы главных напряжений (а) и главных деформаций (б).

Чем меньшую роль в схеме деформации играет растяжение, тем большую способность к пластической деформации проявляет металл. Если по трем осям будут действовать равные растягивающие напряжения, то пластическая деформация невозможна. Следовательно, наибольшую предельную деформацию можно получить, если растягивающие напряжения отсутствуют, а сжимающие достаточно велики.

Механизм пластической деформации. Сущностью ПД является сдвиг, в результате которого одна часть кристалла смещается по отношению к другой. Сдвиг происходит за счет движения дислокаций. Существуют две разновидности сдвига: скольжение и двойникование. Деформация скольжением представляет собой смещение атомов в тонких слоях монокристалла по плоскостям скольжения, на которых плотность атомов максимальна. Деформация двойникованием происходит в основном при ударных нагрузках. При этом часть кристалла перестраивается в положение семмитричное по отношению к не деформируемой части. Деформация за счет двойникования всегда меньше, чем скольжения.

Деформация монокристаллов состоит в том, что вдоль плоскости скольжения движутся друг за другом дислокации. Они могут выходить на поверхность кристалла, образуя линии и полосы скольжения. С ростом деформации скольжение распространяется на многие эквивалентные системы. При этом дислокации движутся в пересекающихся плоскостях, что тормозит их движение и металл упрочняется.

Деформация поликристалла начинается сразу по нескольким плоскостям скольжения. Пока общая ПД мала (1%) – зерна расположены произвольно и деформация неоднородна. С ростом деформации – зерна вытягиваются. При ПД свыше 40% - образуется волокнистая структура и проявляется преимущественная кристаллографическая ориентировка, которая называется текстурой деформации. Текстуры деформации служат причиной анизотропии механических и физических свойств наклепанного металла.

Влияние нагрева на процессы при ПД металла. При холодной пластической деформации (ХПД) происходит физическое упрочнение металла – наклеп. С увеличением деформации прочностные свойства растут, а пластичность уменьшается. Наиболее интенсивно металл упрочняется при деформации до 40%. При деформации 80-90% металл теряет свою пластичность и разрушается в результате высоких внутренних напряжений. Кроме того, с ростом деформации возрастает удельная электросопротивление, понижается магнитная проницаемость, повышается склонность к коррозии. Наклеп поверхностного слоя повышает сопротивление усталости. В результате интенсивного течения металла зерна вытягиваются и образуется текстура деформации. Упрочнение и структура зерна металла, полученные при ХПД, являются неустойчивыми и могут быть изменены с помощью нагрева (термической обработки).

Нагрев чистых металлов до температуры Т=(0,2-0,3)Тпл сопровождается возвратом, при котором изменений в микроструктуре металла не наблюдается, происходит только уменьшение дефектов кристаллического строения.

При нагреве деформированного металла до температур Т≥ (0,3-0,8)Тпл устраняются не только внутренние напряжения и упрочнение, но и восстанавливается структура металла. Происходит образование и рост новых равноосных зёрен. Такой процесс называется рекристаллизацией. Деформированные металлы могут рекристаллизоваться лишь после критической степени деформации (ε = 2-8% для Al, Cu, Fe). Эффект рекристаллизации не зависит от последовательности её проведения (после или одновременного с деформацией).

В реальных условиях деформация производится в широком интервале температур. При этом одновременно с разупрочнением протекают процессы упрочнения. В зависимости от их соотношения различают холодную пластическую деформацию (ХПД), сопровождаемую наклёпом; неполную ХПД, при которой протекает процесс возврата без следов рекристаллизации, неполную горячую пластическую деформацию (ГПД), сопровождающуюся возвратом и частично рекристаллизацией; ГПД, при которой протекают все процессы разупрочнения и рекристаллизация.

При ГПД пластичность металлов значительно выше, чем при ХПД. Следовательно, энергетические затраты на ГПД значительно ниже. При ГДП стальных слитков неметаллические включения (S, P и др.) ориентируются в направлении течения металла. Несмотря на протекание рекристаллизации, неметаллические включения сохраняют ориентированную (вытянутую) форму, придавая стали волокнистое строение. Последующая обработка, в том числе и термическая, не устранит волокнистое строение. С помощью обработки давлением можно лишь менять направление волокон. Полученное волокнистое строение вызывает анизотропию механических свойств (δ, ψ, ан).

Нагрев металла перед обработкой давлением

С повышением температуры нагрева сопротивление деформированию металла уменьшается, он становиться более ковким. Оптимальным температурным интервалом нагрева является такая температура, при которой не происходит пережога, перегрева и наклёпа металла.

Пережог появляется при нагреве стали близко к температуре плавления. При этом вследствие окисления границ зёрен появляется между ними твёрдая, но хрупкая плёнка продуктов коррозии. Пережог является неисправимым браком.

Перегрев происходит при температуре выше начала горячей обработки стали. Следствием перегрева является крупнозернистая структура поковок с низкими механическими свойствами. Перегрев можно исправить термической обработкой (отжигом).

Рис. 3.3 Температурный интервал ГОД углеродистых сталей

При температурах ниже нижнего предела горячей обработки давлением (ГОД) происходит наклёп металла, в результате которого в изделиях могут образовываться трещины. Оптимальный температурный интервал ГОД углеродистых сталей определяется по диаграмме состояния Fe-C (рис. 3.3). Для легированных сталей этот температурный интервал сужен и предельные температуры несколько ниже. Для меди температура начала и конца ГОД составляет 900-7000С, латуней – 760-6000С, бронз – 900-7500С, алюминиевых сплавов – 470-4200С.

Термический режим нагрева стали перед обработкой давлением должен обеспечивать требуемую температуру, равномерность прогрева, сохранность целостности заготовки, минимальное обезуглероживание и окисление заготовки. Температура рабочего пространства печи (tп) должна быть больше температуры нагрева заготовки (tз). Разница между ними называется температурным напором (tн). При обычном нагреве tн = 100-1500С, при скоростном - tн = 200-3000С. Продолжительность нагрева, обеспечивающая равномерность нагрева по сечению заготовки с поперечным размером более 100 мм может быть определена ориентировочно по формуле:

T

= к Д ,

,

где Т – время нагрева, ч;

Д – поперечный размер заготовки, м;

к – коэффициент, равный для углеродистых сталей - 10, для высоголегированных – 20.

Нагрев металла перед обработкой давлением производиться в нагревательных печах и электронагревательных устройствах. В печах передача теплоты металлу производится конвекцией или излучением. В электронагревательных устройствах теплота выделяется в самой заготовке.

Печи подразделяют на пламенные и электрические. По характеру распределения температур в рабочем пространстве печи делятся на две группы: камерные, в которых температура во всём рабочем пространстве одинаковая и методические, у которых температура повышается в направлении выдачи заготовок.

Камерные печи широко применяются в мелкосерийном производстве и для нагрева крупных слитков (массой до 300 т). По конструкции камерные печи могут быть с выдвижным подом, со съёмным сводом и муфельные. Разновидностями камерных печей являются колодцевые, щелевые и очковые печи.

Методические печи имеют 2-3 зоны с различной температурой, обеспечивают непрерывность выдачи нагретых заготовок. Методические печи применяют в крупносерийном штамповочном и прокатном производствах. По конструкции они бывают толкательными, конвейерными, с вращающимся подом и др.

Для нагрева широко применяют электропечи сопротивления. Эти печи могут быть камерными и методическими. Большим преимуществом электропечей является возможность точного регулирования температуры. Ввиду недостаточной стойкости нагревательных элементов при высоких температурах их используют для нагрева под обработку давлением цветных сплавов.

Электронагревательные устройства для ОМД подразделяются на индукционные и электроконтактные. В индукционном устройстве заготовку помещают во внутрь соленоида (индуктора), через который пропускают переменный ток. При этом в заготовке возникают вихревые токи Фуко, за счёт которых происходит нагрев. Для заготовок диаметров до 15 мм применяют ток частотой 500-800 Гц; для заготовок диаметром более 1500 мм – 50 Гц.

Преимуществами индукционного нагрева являются высокая скорость нагрева, отсутствие окалины, возможность автоматизации технологических операций, улучшение условий труда.

К недостаткам индукционного нагрева следует отнести малую универсальность и дороговизну индукционных устройств. Поэтому индукционный нагрев применяется в крупносерийном и массовом производстве деталей небольшой длины.

В электроконтактных устройствах нагрев производится за счёт омического сопротивления самой заготовки. При этом концы заготовки зажимают между медными контактами, к которым подводится ток большой силы. Такой нагрев рационально применять для удлинённых заготовок (L > 1,5 d2, где d ≤ 75 мм).

В ряде случаев для безокислительного нагрева мелких заготовок из высокоуглеродистой стали применяют электролит, расплавленные соли и стекло.

Прокатка, волочение и прессование металлов

Рассматриваемые виды ОМД применяются для получения, как длинномерной полуфабрикатной продукции, так и готовых изделий небольшой длины.

Прокатка является самым распространённым способом обработки металлов давлением. Прокатке подвергается более 80% всей получаемой стали и около 50% цветных металлов. Прокатка выполняется в основном непосредственно на металлургических заводах. Количество выпускаемого металлургическими заводами прокатного металла служит одним из важнейших показателей уровня развития металлопроизводства в стране.

Сущность

процесса прокатки заключается в

деформации (обжатии) металла между

вращающимися валками с зазором между

ними меньше толщины обжимаемой заготовки.

В результате обжатия толщина заготовки

уменьшается, а длина соответственно

увеличивается (рис. 3.1, а). Заготовка

толщиной H

захватывается валками и за счёт сил

трения Pтр

втягивается в зазор между ними. После

прокатывания заготовки её толщина

уменьшается до величины h.

Разность между начальным H

и конечным h

размерами заготовки называется абсолютным

обжатием, а отношение

- степенью обжатия (деформации), или

относительным обжатием. Обычно величина

относительного обжатия за один проход

не превышает даже для горячего металла

70-80%, поэтому получение окончательного

профиля осуществляется многократным

прокатываем заготовки между валками

при постепенном уменьшении зазора между

ними. При каждом пропуске площадь

поперечного сечения уменьшается, а его

форма и размеры постепенно приближаются

к требуемому профилю.

- степенью обжатия (деформации), или

относительным обжатием. Обычно величина

относительного обжатия за один проход

не превышает даже для горячего металла

70-80%, поэтому получение окончательного

профиля осуществляется многократным

прокатываем заготовки между валками

при постепенном уменьшении зазора между

ними. При каждом пропуске площадь

поперечного сечения уменьшается, а его

форма и размеры постепенно приближаются

к требуемому профилю.

Продукция прокатного производства называется прокатом. Он различается по размерам и форме сечения – профилю. Совокупность профилей с различным сечением называется сортаментом проката.

Сортамент прокатки делят на пять основных групп:

сортовой прокат – простой формы (квадрат, круг, шестигранник и т.д.), сложной - фасонной формы (уголки, тавры, двутавры, швеллера, рельсы и т.д.);

листовой прокат – листовая сталь толщиной 4-160 мм, тонколистовая 0,2-4 мм, фольга менее 0,2 мм;

трубы стальные – бесшовные диаметром 30-650 мм, сварные 10-1420 мм;

периодический прокат;

специальный прокат – колёса, кольца, шары, шестерни и т.д.

Сортамент некоторых изделий, полученных прокаткой, показан на рис. 3.4.

Рис. 3.4 Сортамент изделий полученных прокаткой

а – прокат простого профиля, б – прокат сложного профиля, в – прокат специального профиля, г – прокат периодического профиля.

Оборудованием для прокатки является прокатный стан, который состоит из привода, редуктора, шестерёнчатой и рабочей клетей.

Прокатные станы в зависимости от числа и расположения валков делят на дуо, трио, кварто, многовалковые и универсальные с вертикальными и горизонтальными валками. Валки могут иметь различную форму в зависимости от прокатываемого профиля (гладкие, ступенчатые, ручьевые и т.д.). Ручьём валка называют вырез на боковой поверхности валка. Совокупность двух ручьёв пары валков образуют калибр. На каждой паре валков может быть несколько калибров – обжимные, вытяжные, черновые, чистовые. Валки с нажимным механизмом устанавливаются на станине, образуя рабочую клеть.

Прокатные станы по назначению подразделяют на следующие:

обжимные для прокатки слитков (2-25) т в крупные заготовки (блюмы и слябы);

заготовочные для прокатки блюмов в заготовки меньших разменов (60х60, 150х150) мм;

сортовые рельсобалочные, мелко, средне и крупносортовые;

полосовые (получают ленту шириной 200-1050 мм);

проволочные для получения катанки Ø 6-10 мм;

листовые станы горячей прокатки листов толщиной 1,25-60 мм и шириной 1500-2600 мм;

листовые станы холодной прокатки листов.

Технология производства проката. Исходной заготовкой для получения проката являются слитки из стали массой до 60 т и цветных металлов массой до 10 т.

При прокатке сортовых профилей, стальной слиток массой до 25 т прокатывается на блюминге в заготовку (размерами 450х450-150 мм), называемую блюмом. Затем блюмы прокатываются на сортовых станах, при этом заготовка проходит последовательно через ряд калибров (обжимные, черновые, чистовые). Число калибров может быть различным (от 9 до 19).

При прокатке толстых листов стальной слиток массой до 45 т в горячем состоянии прокатывают на слябинге или блюминге. Полученную заготовку (сляб) прямоугольного сечения (h = 65-300 мм, b = 600-1600 мм) прокатывают в лист на станах с двумя рабочими клетями (черновой и чистовой).

Тонкие листы прокатывают в горячем и холодном состояниях на непрерывных станах. Листы тоньше 2 мм в горячем состоянии прокатывать сложно из-за быстрого остывания.

Холодную прокатку листов ведут рулонным способом. Предварительно горячекатаный лист очищают от окалины травлением в кислотах с последующей промывкой. После холодной прокатки лист отжигают в защитной атмосфере, обрезают, полируют и т.д.

Получает развитие бесслитковая прокатка, т.е. получение проката из жидкого металла. Таким способом получают прокат простого профиля, как из черного, так и из цветного металла.

При прокатке бесшовных труб вначале из слитка или круглой заготовки методом поперечно-винтовой прокатки получают гильзу. Затем гильзу раскатывают до требуемого размера на непрерывных или пилигримных станах.

Сварные трубы получают из полосовых заготовок (штрипсов), лент или листов. Вначале плоскую заготовку формуют в трубу, затем производят автоматическую сварку, отделку и правку. При получении труб со спиральным швом, лента сворачивается по спирали в трубу, а затем сваривается.

Специальные виды проката получают как на металлургических так и на машиностроительных заводах. Широко применяется поперечная и поперечно-винтовая прокатки периодических профилей (шаров, колёс, шнеков, роликов, шестерён и т.д.). Сочетание операций ковки и прокатки даёт возможность получать изделия сложной формы.

Разновидностью прокатки также является производство гнутых профилей, которое заключается в профилировании листового металла в холодном состоянии.

Сущность профилирования состоит в постепенном изменении формы сечения плоской заготовки до требуемой конфигурации путём деформирования вращающимися фигурными роликами на профилегибочных станах. При этом площадь поперечного сечения не меняется, т.е. происходит только гибка.

Получаемые фасонные тонкостенные профили (δ = 2-3 мм) лёгкие, жесткие могут иметь сложную конфигурацию и большую длину (рис. 3.6).

Указанным способом получают большое число изделий для машиностроения, автомобильной, авиационной промышленности, для строительных конструкций. Большим преимуществом гнутых профилей является то, что они на 25-30% легче горячекатаных фасонных профилей.

РРис. 3.6 Последовательность профилирования на профилегибочном стане (а) и примеры гнутых профилей (б).

Волочение - процесс, заключающийся в протягивании заготовки через постепенно сужающиеся отверстие в волоке (рис. 3.2 в). Волочение металлов осуществляется в холодном состоянии, за исключением, таких как W, Mo, Zn. Волочением получают проволоку, тонкостенные трубы, фасонные профили, шпонки, спицы и т.д.

Процесс

деформации при волочении характеризуется

коэффициентом вытяжки µ = l/l0

= F0/F

и обжатия ψ =

.

Величины µ = 1,15-1,3, ψ = 30-35%. Максимальное

уменьшение диаметра или толщины при

волочении за один проход составляет

5-14%. Скорость волочения 5-10 м/с. Инструментом

для волочения является волока (рис.

3.2), отверстие которой имеет определённую

форму, обеспечивающую оптимальные

условия деформирования. Волоки

изготавливают из инструментальных

сталей, твёрдых сплавов и технического

алмаза. Для уменьшения трения при

волочении применяют различные смазки

и покрытия. Оборудованием для волочения

являются волочильные станы. Они

подразделяются на группы в зависимости

от типа тянущего устройства (цепные,

барабанные, реечные, винтовые). Цепные

служат для протягивания профилей в виде

длинных штанг (5-8 м и более). Барабанные

станы применяют для волочения проволоки,

тонких труб, наматываемых в бунты. Они

могут быть однократного и многократного

волочения (до 25 протяжек). В волочильных

станах предусмотрена возможность

проведения межоперационного отжига

заготовок для снятия наклёпа.

.

Величины µ = 1,15-1,3, ψ = 30-35%. Максимальное

уменьшение диаметра или толщины при

волочении за один проход составляет

5-14%. Скорость волочения 5-10 м/с. Инструментом

для волочения является волока (рис.

3.2), отверстие которой имеет определённую

форму, обеспечивающую оптимальные

условия деформирования. Волоки

изготавливают из инструментальных

сталей, твёрдых сплавов и технического

алмаза. Для уменьшения трения при

волочении применяют различные смазки

и покрытия. Оборудованием для волочения

являются волочильные станы. Они

подразделяются на группы в зависимости

от типа тянущего устройства (цепные,

барабанные, реечные, винтовые). Цепные

служат для протягивания профилей в виде

длинных штанг (5-8 м и более). Барабанные

станы применяют для волочения проволоки,

тонких труб, наматываемых в бунты. Они

могут быть однократного и многократного

волочения (до 25 протяжек). В волочильных

станах предусмотрена возможность

проведения межоперационного отжига

заготовок для снятия наклёпа.

Прессование металлов. Сущность прессования состоит в выдавливании металла из замкнутой полости матрицы через отверстие, соответствующее сечению прессуемого профиля (рис. 3.1, б). Исходным материалом являются слитки или прокат из цветных металлов и сплавов (Al, Cu, Pb и др.) и специально подготовленные стальные заготовки.

Процесс прессования проводят при температуре горячей обработки давлением на гидравлических прессах. Существует прямой и обратный методы прессования. При обратном прессовании отход металла (пресс-остаток) уменьшается до 5-6% (прямой – 18-20%) и снижаются усилия прессования на 25-30%. Однако обратный метод ограничен из-за сложной конструкции пресса.

Процесс деформации при прессовании характеризуется коэффициентом вытяжки µ = 8-50 и более и степенью обжатия ε до 90%. Схема всестороннего сжатия при прессовании приводит к высоким удельным усилиям и износу инструмента. Для уменьшения их применяют различные смазки (графит, жидкое стекло и др.). Основными достоинствами прессования являются высокая точность профилей и производительность процесса.

Ковка и штамповка металлов

Ковка и штамповка применяются как для получения заготовок, так и готовых изделий.

Ковка металлов это процесс деформирования горячей заготовки бойками молота или пресса (рис. 3.1, г). Полученное изделие поковкой. Ковка применяется в штучном и мелкосерийном производстве. При ковке крупных поковок массой до 200 т и более исходными заготовками являются слитки; 2-3т – блюмы; до 1т – сортовой прокат. Массу заготовки из слитка определяют по формуле: Gзаг=Gпок + Gприб + Gдн + Gобс + Gуг, где Gприб – масса прибыльной части, составляет 18-22% от массы слитка; Gдн – масса донной части, составляет до 4%; Gуг – масса отхода на угар, составляет 2-3%; Gобс – масса абсечек, в которую входят отходы при прошивке, обрубке концов и д.р. Масса заготовки из проката определяется по формуле:

Gзаг=Gпок + Gабс + Gуг .

Для получения качественной поковки слитки и прокат подвергаются укову, который определяется отношением площадей поперечного сечения заготовки и поковки. При операциях вытяжки у=Fзаг/Fпок, при осадке у=Fпок/Fзаг.

При ковке слитков уков составляет 2-3,75; проката – 1,25-1,4. После определения типа и массы заготовки и величины укова, приступают к расчету размеров заготовки. Размер слитков указывается в ведомственных нормалях, проката в ГОСТах.

Технологический процесс ковки разрабатывают по чертежу поковки, составленного на основании чертежа детали. Размеры поковки увеличивают на величину припуска на механическую обработку и предусматривают допуск на ковку. Иногда конфигурацию поковки упрощают за счет напуска. При подсчете объема заготовке к номинальному размеру поковки добавляют часть допуска и напуск.

Технологический процесс ковки включает различные операции: осадка, протяжка, пробивка, гибка, разгонка, скручивание, рубка и т.д. При осадки площадь поперечного сечения F заготовки увеличивается за счет уменьшения её высоты H. Во избежание продольного изгиба при ковке размеры заготовки берутся из расчета, H≤2,5Д. Вследствие действия сил трения по контактным поверхностям боковая поверхность поковки приобретает бочкообразную форму. Осадкой получают оковки для зубчатых колес, фланцев, турбинных дисков и т.д. Осаживание части заготовки называют высадкой.

При протяжке увеличивается длина заготовки за счет уменьшения площади поперечного сечения. Протяжка с поворотом заготовки на 90° называется протяжкой с кантовкой. Протяжкой получают волки, тяги, гильзы и т.д.

Для получения сквозных и глухих отверстий применяют прошивку. Отверстие диаметром до 400мм прошивают сплошными прошивнями, свыше 400мм – пустотелыми Прошивка сопровождается отходом метала (выдрой). Прошитые заготовки подвергают раскатке по диаметру или протяжке на оси.

Для получения поковок с изогнутой осью применяют операцию гибки. Во избежание складок по внутреннему контуру и трещин по наружному контуру угла изгиба подбирают соответствующий радиус закругления.

Операция разгонка применяется для увеличения ширины части заготовки за счет уменьшения толщины. При скручивании часть заготовки поворачивается вокруг оси. Применяется при изготовлении сверл, коленчатых волов и д.р. Для получения поковок с относительно сложной конфигурации применяются подкладные штампы.

Пример получения поковки кольца с применением различных операций показан на рис. 3.7.

Рис. 3.7. Схема операций ковки при получении поковки кольца из катаной заготовки: 1 – осадка; 2 – отделка по диаметру; 3 – прошивка; 4 – правка; 5 – раскатка; 6 – правка торцов.

Основным оборудованием для ковки являются молоты и прессы. Для получения мелких поковок массой от 0.3 до 20кг применяют пневматические молоты. С массой падающих частей G=50-1000кг и энергией удара Е=0,8 –27, 5кДж. Для получения поковок массой от 20 до 350кг применяют паровоздушные молоты с G=1000 -- 8000кг и Е=196кДж. Для изготовления поковок массой от 0,65 до 200т применяют гидравлические прессы усилием P=5 – 150 МН и более. При подборе молота для ковки величину G определяют по формуле Gпч=σ*F/1000 (т), где σ предел прочности при растяжении метала при температуре конца ковки (МПа), F площадь проекции поковки на плоскость бойка в конце ковки, м2. Небходимое условие пресса для ковки выбирают равным Gпч молота умноженному на тысячу.

При горячей объемной штамповке материал заготовки, деформируясь под давлением заполняет полость штампа (рис. 3.1,д). Течение металла ограничивается поверхностями полостей и выступов в штампе. По сравнению с ковкой штамповка имеет ряд преимуществ: возможность получения сложных поковок без напусков и в три четыре раза меньшими допусками; высокая производительность и более низкая трудоемкость процесса.

Однако штампы являются дорогим инструментом, поэтому штамповку применяют в серийном и массовом производстве. Наиболее рационально штамповкой получать поковки массой 20-30кг.

В зависимости от конструкции штампов штамповка делится на открытую и закрытую. При открытой штамповке образуются переменный зазор между нижней и верхней половинками штампа. В этот зазор вытесняется заусенец (облой), при этом полость штампа целиков заполняется металлом. Открытой штамповкой получают поковки всех типов.

При закрытой штамповке полость штампа в процессе деформирования остается закрытой, заусенец при этом не образуется. Объемы заготовки и поковки должны быть строго равны. При закрытой штамповке металл деформируется в условиях всестороннего неравномерного сжатия. Это позволяет получать большие степени деформации и штамповать малопластические сплавы. К закрытой штамповке относятся штамповка выдавливанием и прошивкой. Технологический процесс штамповки определяется конфигурацией и размерами деталей. Разработку чертежа поковки выполняют в следующей последовательности:

– выбор поверхности (плоскости, разъема штампа);

– установление припусков и допусков;

– установление штамповочных уклонов на вертикальной стенки;

– установление радиусов закруглений на пересекающиеся поверхности;

– проверка возможности изготовления изделия из нескольких частей с последующей их сваркой;

В целом при конструировании поковок стараются обеспечить наиболее простой разъем в штампах, удобства извлечения поковки, минимальные припуски и допуски. При этом пользуются справочными данными, нормалями и ГОСТами.

Исходной заготовкой для штамповки в большинстве случаев является прокат (сортовой, профильный, периодический).

Массу заготовки определяют: Gзаг=Gпок+GЗ + Gуг, где GЗ – масса заусенца : GЗ = (0,75 – 0,8)fзкPп, Pп – периметр поковки в плоскости разъема; fзк – площадь поперечного сечения заусенечной канавки. Массу угара берут Gу=0,5-2%. При закрытой штамповке массу заусенца не учитывают. Размеры заготовок рассчитываются в зависимости от способа штамповки и вида ручьев.

Штамповка выполняется на штамповочных паровоздушных молотах, кривошипно-горячештамповочных прессах (ГКШП) и горизонтально-ковочных машинах (ГКМ). При штамповке на молотах поковки простой формы получают в штампах с одной полостью, т.е. в одноручьевом штампе. Для получения поковок сложной формы используют заготовки из профильного и периодического проката или предварительно подготовленные ковкой, вальцовкой в ковочных вальцах.

Однако чаще всего сложные поковки получают в многоручьевых штампах. Ручьи таких штампов подразделяют на заготовительные и штамповочные. К первым относятся протяжной, подкатной, пережимной, формовочный, гибочный и т.д. Ко вторым – предварительный (черновой) и окончательный (чистовой).

При выборе ручьёв и переходов при открытой штамповке на КГШМ необходимо учитывать следующие особенности:

применение подкатных и протяжных ручьёв на прессе нерационально из-за постоянства хода ползуна пресса;

при штамповке на прессе металл хуже, чем на молоте заполняет рельеф формы по высоте. Поэтому для обеспечения формования процесс штамповки проводят в два-три перехода, например в осадочном, формовочном окончательном ручьях.

На КГШП широко применяется штамповка выдавливанием (клапаны, тонкостенные чашки). Штамповка в закрытых штампах ведется в два-три перехода. Конструкция закрытых штампов исключает образование облоя. Такие штампы бывают весьма сложной конструкции.

При штамповке на ГКМ основными операциями является высадка и прошивка. Высадкой получают поковки болтов, рычагов и др. Во избежание продольного изгиба заготовки берутся при определенном соотношении L/D. При высадке в одном ручье L ≤ (2,5-3)D. При многопереходной высадке L ≤ 12D. Прошивкой на КГМ получают кольца, фланцы и др. При этом применяют различные ручьи: прошивочные, формовочные, отрезные и т.д. Основные параметры и размеры штамповочных молотов, КГШП, ГКМ определяются ГОСТами.

Наряду с обычной штамповкой применяют специализированные процессы получения поковок:

штамповка в ковочных вальцах и ротационноковочнных машинах;

раскатка и накатка колец, шестерён и др.;

высадка на электровысадочных автоматах.

Для получения поковок из высоколегированных и труднодеформируемых сплавов применяют подогреваемые и изотермические закрытые штампы.

После штамповки поковки подвергаются отделочным операциям: обрезке заусенцев, правке, очистке от окалины, термообработке, калибровке, контролю качества. В последние годы уделяется большое внимание автоматизации и механизации штамповки. Созданы установки с программным управлением, автоматизированные комплексные линии и роботокомплексы.

Холодную объёмную штамповку ведут без нагрева заготовок. Разновидностью объёмной штамповки является выдавливание, высадка, формовка.

Выдавливание осуществляется на кривошипных или гидравлических прессах в штампах, имеющих пуансон и матрицу. Исходной заготовкой является часть прутка или листа. Существуют различные схемы выдавливания: прямое (получают болты, клапаны и т.п.), обратное (получают полые детали), боковое (получают тройники, крестовины и т.д.), комбинированное (сложные изделия).

Основной особенностью выдавливания является возможность получения высоких степеней деформации без разрушения заготовки, которые можно характеризовать показателем К = F0/F1. Для мягких металлов К>100.

Возможность получения больших деформаций объясняется тем, что при выдавливании имеет место всестороннее неравномерное сжатие, при котором скользящие относительно друг друга атомные слои дополнительно прижимаются друг к другу, что затрудняет развитие трещин. Усилие деформирования при выдавливании определяют как произведение удельного усилия на площадь поперечного сечения. Приближённо удельное усилие р выдавливания определяют по формуле:

р = а∙σв∙lnК,

где а – коэффициент, равный 3-5, зависит от свойств, условий деформирования. Для уменьшения усилия применяют смазки, выбирают схему формования, при которой исключается образование застойных зон и уменьшается влияние трения.

Холодная высадка выполняется на высадочных автоматах. Исходным материалом является пруток или проволока. Штампуют заготовки диаметром 0,5-40 мм и различные детали с местным утолщением (заклёпки, болты, винты, гвозди, шарики, ролики, накидные гайки, звёздочки и т.д.). При этом резьбу получают на автоматах накаткой. Высадочные автоматы имеют производительность 20-400 дет/мин. Средний коэффициент использования металла 95%.

Холодная формовка производится аналогично горячей штамповке. Однако при холодной штамповке возникают более высокие усилия, материал имеет низкую формуемость, вследствие его упрочнения и действия сил трения. Применяется холодная штамповка для получения в основном деталей из цветных металлов.

Технико-экономическая эффективность штамповки наиболее чётко проявляется в снижении расхода металла и уменьшении массы заготовок по сравнению с другими методами обработки. Коэффициент использования металла при получении деталей на металлорежущих станках из сортового проката не превышает 0,3, из поковок, полученных свободной ковкой – 0,33-0,38, а из штамповок – 0,44-0,52. Стоимость штампованных деталей с последующей обработкой резанием в 2-2,5 раза ниже стоимости тех же деталей, полученных резанием из других заготовок.

Экономическая целесообразность перехода от свободной ковки к штамповке может быть определена в зависимости от программы выпуска по формуле:

,

,

где П – минимальная программа выпуска поковок, при которой штамповка выгоднее ковки, Сш себестоимость штампа, См.п. и См.ш. – себестоимость метала на поковку и штамповку, Эк и Эм – экономия трудовых и прочих затрат соответственно по кузнечному производству и механическому цеху при переходе с поковки на штамповку.

Важным технико-экономическим показателем штамповочного производства является стойкость штампов, которая выражается суммарным количеством поковок, полученных в нем до полного износа.

Удельный расход на инструмент в себестоимости поковки С рассчитывают по формуле:

,

,

где с – суммарные расходы на штамповочный инструмент (стоимость материала, обработки, ремонта, переналадки), руб., Т – стойкость штампа, в штуках.

Стойкость штампов зависит от обрабатываемого материала, его толщины, характера операций, применяемой смазки и материала рабочих частей штампа. В среднем стойкость вырубных штампов составляет 500-600 тысяч, а вытяжных – 2-3 тысяч деталей.

В среднем величина С в крупносерийном производстве поковок составляет 5-8%, однако в ряде случаев при штамповке сложных поковок или поковок из труднодеформируемых сплавов величина С может достигать 20-30% и более.

При холодной листовой штамповке (рис 3.1, д) исходными заготовками служит лист, полоса или лента, обычно толщиной не более 10мм. Металлы и сплавы заготовок должны иметь высокую пластичность.

Листовая штамповка имеет ряд достоинств:

- возможность получения деталей с минимальной массой при заданной их прочности;

- высокая точность и качество поверхности;

- высокая производительность(30-40 тысяч деталей в смену с одной машины);

- высокий уровень автоматизации и механизации технологического процесса.

При листовой штамповке различают разделительные и формоизменяющие операции.

Разделительные операции отрезка, вырубка. При формоизменяющих операциях (гибка, вытяжка, формовка) пластическому деформированию подвергается лишь определенный участок заготовки.

Качественное формование деталей происходит при определенных геометрических параметрах инструмента, зазорах и соотношениях между размерами изделия d и заготовки D. Формоизменение при вытяжки (рис 3.1, д) оценивают коэффициентом вытяжки Кв=D/d, допустимое значение которого составляет 1,8-2,1. Усилие вытяжки определяют из выражения Р=πSσВ(D-d)в, где в=1,1-1,2 для первого перехода; в=1,6-1,9 для последующих переходов вытяжки с отжигом; в=2,3-2,7 для последующих переходов без отжига.

Для листовой штамповки в условиях крупносерийного производства применяют штампы сложных конструкций, обеспечивающих выполнение нескольких операций за один ход ползуна пресса.

В мелкосерийном производстве широко применяют штамповку эластичными средами (резиной, давильные работы, импульсную штамповку взрывом, электрогидравлическая, электромагнитная).

Наиболее часто для листовой штамповки применяют кривошипные (простого и двойного действия) и гидравлические прессы. Прессы оборудуются устройствами для обеспечения автоматизации и механизации как штамповочных, так и вспомогательных операций.

Оценка технико-экономической эффективности процессов обработки металлов давлением производится последующим основным показателям:

- объему выпускаемой продукции (в тоннах, по номенклатуре и в денежном выражении) за определенный календарный период (месяц, год), съему продукции с 1м2 производственной площади, выходу годного, расходу энергии и себестоимости.

Технико-экономические показатели зависят от правильности построения и степени механизации и автоматизации технологического процесса, строгого соблюдения технологической дисциплины, организации производства.

Объем выпускаемой продукции на данных площадях и оборудовании можно увеличить за счет уменьшения его простоя, связанного с ремонтом, сменой рабочего инструмента (прокатных волков, штампов), за счет механизации трудоемких работ, сокращение времени нагрева заготовок, организации непрерывных процессов обработки.

Своевременный ремонт оборудования, применение высокопрочных износостойких материалов для изготовления волков прокатных станов, штампов, применение смазочно-охлаждающих средств и безокислительных методов нагрева позволяют повысить объем выпускаемой продукции.

Весьма важный показатель – выход годного – характеризует использование металла в процессе производства и исчисляется как отношение расчетной массы готовой продукции (поковки, проката) к массе исходной заготовки. Т.к. в себестоимости проката, поковок, штамповок и т.п. основная доля затрат падает на материалы, то главной задачей производства является экономия металла.