- •Лекции Материаловедение и технология конструкционных материалов классификация металлов

- •Дефекты кристаллического строения металлов

- •Теория сплавов Кристаллизация металлов

- •Виды сплавов

- •Диаграммы состояния

- •Железоуглеродистые сплавы

- •Конструкционные стали

- •Конструкционные машиностроительные улучшаемые стали

- •Инструментальные стали

- •Цветные металлы и сплавы Медь и ее сплавы

- •Алюминий и его сплавы

- •Титан и его сплавы

- •Антифрикционные сплавы

- •Основы термической и химико-термической обработки стали

- •Литейное производство

- •Основы обработки металлов давлением

- •Основы сварочного производства

Литейное производство

Литейным производством называется технологический процесс изготовления изделий путем заливки расплавленного металла в форму, где он затвердевает. Полученное изделие называется отливкой, которая может быть готовой деталью или заготовки для последующей механической обработки.

Литые изделия широко применяются в машиностроении. Примерно 50% всех деталей машиностроения получают методом литья. Они могут быть простой и очень сложной формы и весом от нескольких граммов до нескольких сот тонн.

Современными способами литья является литье в песчаные, оболочковые и металлические формы, по выплавляемым моделям, под давлением, центробежное и др. Выбор того или другого способа литья зависит от формы, размеров получаемых отливок, от их количества, свойств, точности и чистоты поверхности и других факторов.

Физические основы производства отливок

Процесс образования отливки является общим для всех способов литья. После заливки расплавленного металла в форму он охлаждается и затвердевает с образованием кристаллической структуре. Процессы кристаллизации при формировании отливки аналогичны образованию стального слитка в изложнице.

Зародышами кристаллизации являются примеси и комплексы кристаллических решеток. Кристаллизация начинается около поверхности формы и продолжается по направлению теплоотвода (во внутрь отливки). Скорость затвердевания по сечению отливки неравномерна. Максимальная скорость у поверхности, где и формируется наиболее мелкозернистая структура отливки, а, следовательно, эта часть имеет повышенные механические свойства.

При неправильно выбранной конструкции возможно снижение механических свойств отливки из-за неудачно расположенных кристаллов. Например, в местах стыке столбчатых кристаллов, растущих от резных поверхностей, металл имеет пониженные свойства.

Процесс формирования отливки сопровождается усадкой с образованием усадочной раковины. При этом следует учитывать, что усадочная раковина наиболее загрязненная часть отливки.

При затвердевании и охлаждений отливки растворимость газов в металле уменьшается и в результате их выделения в теле отливки образуются газовые раковины и поры. Кроме того, возникающие внутренние напряжения в результате ускоренного охлаждения, могут приводить к короблению отливки и появлению трещин.

Основными литейными свойствами сплавов являются жидкотекучесть, усадка, ликвация.

Жидкотекучестью называется способность расплавленного металла заполнять и точно воспроизводить рельеф литейной формы. При плохой жидкотекучести образуется недолив, особенно в местах тонких стенок. Минимальная толщина стенок отливок, обеспечивающая качественную заливку металла (хорошую жидкотекучесть) составляет для чугуна 2,5-6,0 мм, для стали 4-7 мм, бронзы 2-4мм.

Усадкой называют свойство металла при затвердевании и охлаждении уменьшаться в объеме и линейных размерах. Для серого чугуна усадка составляет 1,0%, для стали 2,0%, цветных металлов 1,5%.

Линейная усадка вызывает коробление, напряжение, трещины. Объемная усадка приводит к образованию усадочных раковин и рыхлости. При конструировании отливок необходимо учитывать влияние усадки. Предусматривать в отливках галтели, плавные переходы, ребре жесткости, прибыли и т.д.

Ликвация - это неоднородность химического состава в различных частях отливки. На ликвацию влияет химсостав сплава, скорость охлаждения отливки. В крупных отливках охлаждения сплава медленное и ликвация развивается больше, чем в тонкостенных.

При конструировании отливок и разработке технологического процесса необходимо учитывать влияние ликвации - обеспечивать равномерность стенок и направление затвердевания снизу-вверх, при этом ликвирующие примеси будут скапливаться в прибыли, а не в теле отливки.

Изготовление отливок в песчаных формах

Литье в разовых песчаных формах является основным и наиболее распространенным. Этим способом получают 80-85% всех отливок.

Разовые песчано-глинистые формы могут быть приготовлены либо непосредственно в почве (в полу литейного цеха) по шаблонам, либо в специальных ящиках-опоках по моделям. В почве получают отливки крупногабаритных деталей (станин, колонн, плит и т. п.), более мелкие отливки обычно получают в опочных формах.

Схема технологического процесса изготовления отливок в опочных песчаных формах показана на рис.2.1. Приведем описание операций технологического процесса.

Изготовление модели и модельного комплекта. Модель - приспособление, при помощи которого в формовочной смеси получают отпечаток (полость), соответствующая наружной конфигурации отливки. Модели изготавливают из дерева, пластмасс или металла.

В модельный комплект входят: модельные плиты, служащие для закрепления на них моделей; стержневые ящики для изготовления в них стержней, которые предназначены для получения в отливках отверстий; опоки - металлические рамы, в которых уплотняется формовочная смесь.

Приготовление формовочной и стержневой смеси. Основными компонентами формовочной и стержневой смеси является песок и глина. Для улучшения качестве вводят добавки (жидкое стекло, полимерные материалы, каменноугольную пыль, графит, цемент, сульфитную барду, хромистый железняк, шлак и др.). Состав смесей выбирают в зависимости от массы отливок, от литейного сплава и других факторов.

Рис. 2.1. Схема технологического процесса получения отливок в песчаных формах.

Формовочные и стержневые смеси должны обеспечивать необходимую прочность, огнеупорность, газопроницаемость, податливость и другие свойства формы. Стержневая смесь должна быть более качественной, чем формовочная.

Смеси могут быть сухие и сырые. Сухие смеси подвергаются суше при 250°С, они содержат больше глины, а также добавки дикстрича и нефтепродуктов. Существуют также быстротвердеющие смеси, содержащие доставки жидкого стекла и цемента. Эти смеси сушат и упрочняют путем пропускания СО2 (10-15 мин). Методы сухой сушки с добавками в литейные формы жидкого стекла сокращают производственный процесс в 2-5 раз, увеличивают съем отливок с 1 м2 производственной площади цеха, снижают расходы на транспорт и энергию. После сушки смеси просеивают через сито, смешивают в смесителях в бегунах, испытывают на прочность, газопроницаемость, влажность, податливость и другие качества.

Изготовление форм и стержней выполняют вручную (в единичном и мелкосерийном производстве) и машинным способом (в массовом производстве).

Рис. 2.2. Схема формовки в двух опоках по разъемной модели:

а – деталь; б – модель; в, г – изготовление нижней и верхней полуформ; д – собранная форма; 1 – нижняя опока; 2 – газоотводящие каналы; 3 – нижняя половина модели; 4 – подмодельная плита; 5 – верхняя опока; 7 – верхняя половина модели; 8 – стержневой знак; 9 – выпор; 10 – стержень; 11 – стояк; 12 – чаша; 13 – шлакоуловитель; 14 – питатель.

Ручная формовка литейной форм может производиться в почве (открытая и закрытая), по шаблону и в опоках. Основным способом ручной формовки является формовка в двух опоках по цельной и разъемной модели. Схема операций ручной формовки в двух опоках по разъемной модели показана на рис. 2.2.

Машинная формовка производится с помощью прессовых, встряхивающих и пескодувных машин. Нижнюю и верхнюю части формы обычно изготавливают на двух формовочных машинах, затем устанавливают стержни в нижнюю половину формы и накрывают ее верхней. По способу удаления модели из формы машины бывают со штифтовым подъемом опок, с опускающимися плитами и поворотные.

Изготовление стержней производится в стержневых ящиках или при помощи шаблона. Обычно стержни изготавливают из быстротвердеющих смесей. Для увеличения прочности во внутрь стержня заформовывают металлический каркас, а для увеличения газопроницаемости в стержне прорезают вентиляционные каналы. После сушки стержни калибруют абразивным инструментом.

Процесс изготовления форм составляет 40-60% общей трудоемкости получения отливок.

Сушка форм и стержней производится при 175-325°С (1 час на 25 мм толщины) с целью увеличения их прочности и газопроницаемости. После сушки форму или стержень (горячие) окрашивают противопригарной краской. Проверяют качество и вентиляционные каналы.

Сборка литейной формы, основные ее элементы. После суши, окраски и проверки производят сборку литейной формы. При этом устанавливают и закрепляют стержни, скрепляют верхнюю и нижнюю опоки, устанавливают груз. Литейная форм в сборе и основные элементы показаны на рис.2.2, г. Рассмотрим назначение некоторых элементов формы.

Выпор представляет собой канал, соединяющий самую высокую точку отливки с наружной поверхностью верхней опоки. Он служит для удаления газов и паров и по нему контролируют заливку формы металлом. В ряде случаев (для металлов с большой усадкой) в литейной форме предусматривают прибыль, которая компенсирует усадочную раковину.

Литниковая система служит для приема металла и подачи его в форму. Она состоит из литниковой чаши, стояка, шлакоуловителя и питателя. Сечение стояка шлакоуловителя и питателя и количество питателей зависят от веса получаемой отливки и выдираются по расчетным таблицам и нормам.

В зависимости от конструкции и размеров отливки применяют различные типы литников: дождевой, клиновидный (для тонкостенных отливок), многоэтажные и др.

Плавка и заливка металла в форму. В литейных цехах металлургических заводов жидкий металл для отливок используют непосредственно из доменных печей, мартенов, конвертеров, электропечей я др.

В чугунолитейных цехах машиностроительных заводов основным плавильными агрегатами являются вагранки, представляющие собой маленькую доменную печь. Шихтой является чушковый чугун ферросплавы, лом, известняк, плавиковый шпат и др. Получаемый чугун содержит примерно 3,2-3,4%С.

В сталелитейных цехах применяют малые мартеновские печи, электропечи и малые конвертера. Исходным материалом является чугун (из вагранок) с малым содержанием S и Р, а также лом.

Для плавки медных сплавов для отливок применяют электропечи (дуговые и индукционные). В шихту вводят техническую медь, лом, лигатуры (50%Сu + 50%Al), раскислители (фосфористая бронза) и флюсы (стекло, NaCl, гипс, бура и др.). Латунь плавят под флюсом, при плавке бронзы добавляют древесный уголь.

Для плавки алюминиевых сплавов для отливок применяют электрические тигельные печи (сопротивления, индукционные). Исходные материалы - чушковый алюминий, лом, лигатуры (90%Al +10%Mn). Для предохранения от окисления используют флюсы (NaCl, СаСl, KСl и др.). Рафинируют алюминий хлором, модифицируют – натрием.

Плавку магниевых сплавов для отливок производят в печах электросопротивления в вакууме ели с защитной атмосферой. Воизбежание воспламенения плавку ведут под флюсом (50% MgF2+50%B2O5).

Для плавки тугоплавких соединений на основе Ti, Nb, W, Mo и др. применяют вакуумные печи и печи с защитной атмосферой, е также лазерные и электронно-лучевые печи.

Заливка форм производится из предварительно подогретых ковшей. Температура заливки на 100-200°С больше температурных плавления металла.

Выбивка, обрубка и очистка литья. Выбивку форм и стержней начинают при температуре не более 400-500оС. Для выбивки применяют вибраторы, встряхивающие решетки я др. Для выбивки стержней применяют перфораторы, гидравлические и пескогидравлические устройства.

Очистка литья заключается в удалении из поверхности отливки пригоревшей формовочной смеси и обрубке литников и заливов. Очистка бывает дробеструйной, дробеметной в барабанах или камерах.

Обрезку заусенцев, литников, выпоров и др. элементов производят обычно газовой, электродуговой резкой или механической обработкой.

Контроль качества отливок. Дефекты литья. Все отливки обязательно подвергаются техническому контролю, при котором выявляют дефекты литья, а также назначают способы их устранения. Существует более 20 видов дефектов литья, основными из них являются.

Газовые поры и раковины, которые образуются в результате плохой газопроницаемости формы, ее влажности, а также недостаточной раскисленности металла и т.д.

Усадочные раковины обычно образуются в утолщенных местах отливки. Причиной усадочных раковин может быть неправильный подвод металла в форму или сильно перегретый расплав.

Песчаные раковины заполнены формовочным материалом. Причиной их является местное разрушение формы в результате слабой набивки ее и неправильной конструкция отливки.

Шлаковые раковины заполнены шлаком, который образуется при использование загрязненной шихты, нераскисленного металла. При неправильной конструкции литниковой системы образуются также шлаковые раковины.

Холодные трещины имеют не окисленную поверхность. Образуются в результате возникновения больших внутренних напряжений при усадке сплава. Для предупреждения трещин в отливках необходимо предусматривать равномерные по толщине стенки, закругления и галтели.

Горячие трещины имеют темную окисленную поверхность, образуются при температуре близкой к температуре затвердевания сплава. Причиной трещин является недостаточная податливость формы и стержня, преждевременная выбивка отливки из формы.

Кроме этих дефектов могут быть пригары, недоливы, спаи, перекосы, коробление и др.

Окончательная обработка отливок состоит в термической, размерной и чистовой обработке.

Специальные методы литья

Отливки, получаемые литьем в песчаные формы, имеют малую точность и большой припуск на механическую обработку. Для устранения недостатков этой технологии созданы специальные методы литья.

Литье в оболочковые формы. Сущность литья состоит в том, что металл заливается в тонкую оболочковую форму, состоящую из песчано-смоляной смеси, в которой формируется отливка.

Технология получения отливок в оболочковых формах, состоит из следующих операций:

- приготовление формовочной смеси, состоящей из кварцевого песка и бакелитовой синтетической смолы (6-7%) в виде порошка;

- изготовление металлической модельной оснастки;

- подогрев модели до 200-300оC;

- образование оболочки (δ=5-15 мм) в результате размягчения и необратимого затвердевания смолы;

- сборка половин оболочек и литников путем склеивания;

- заливка металлом.

Достоинствами этого способа литья является: возможность получения отливок сложной формы с более высоким классом точности, малый расход формовочных материалов, возможность автоматизации процессов.

Недостатками являются: дороговизна, ограниченность веса отливок (до 100 кг). Кроме того, этим способом нельзя получать малоуглеродистые или безуглеродистые отливки (например, для магнитопроводов), т.к. происходит науглероживание металла за счет углеродосодержащих компонентов песчано-смоляной формы.

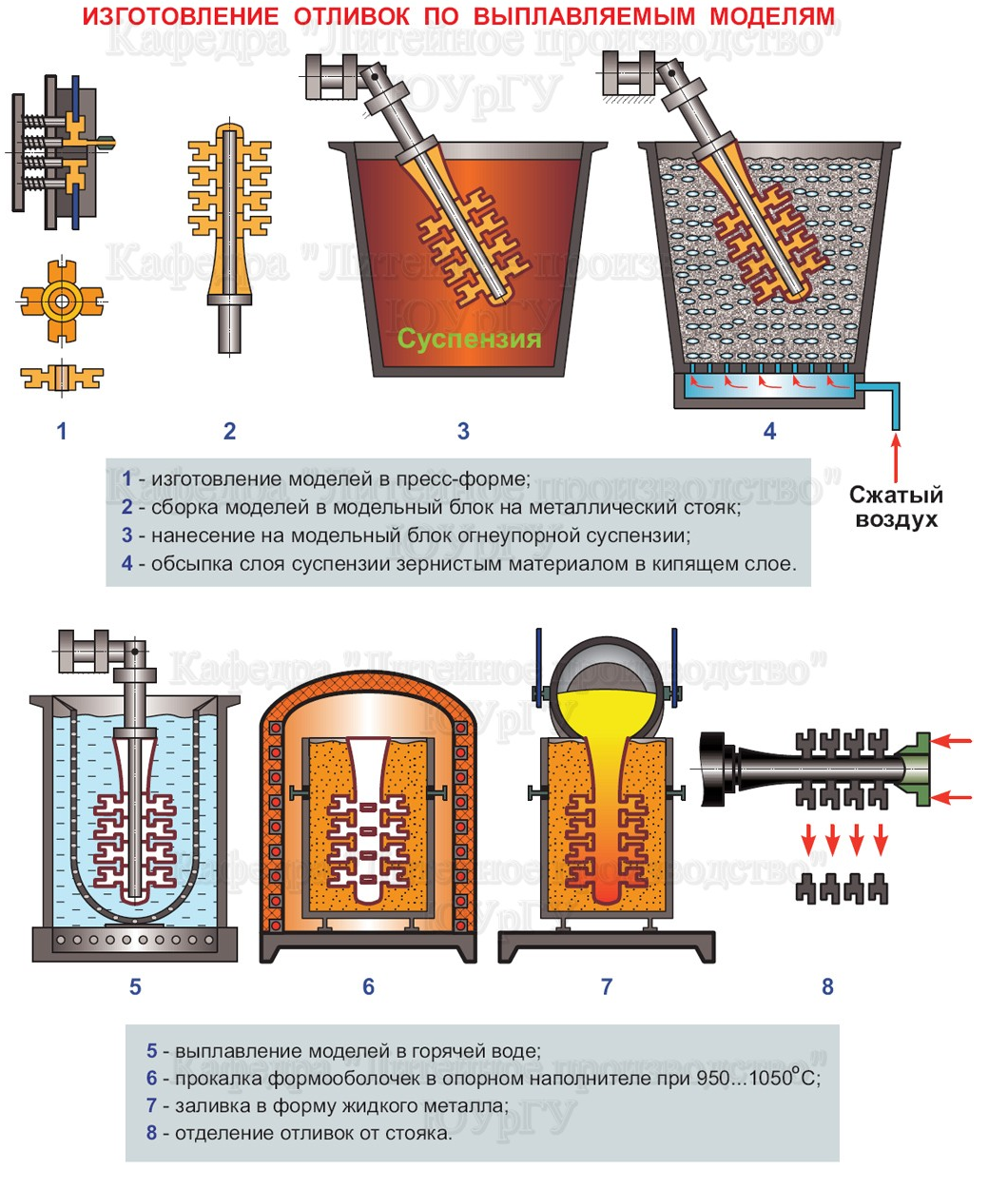

Литье по выплавляемым моделям. При производстве литья этим способом модели изготавливаются легкоплавкими (из парафина и стеарина). После окончания формовки эти модели не извлекаются, а выплавляются, образуя полость литейной формы.

Технологический процесс литья состоит из следующих этапов:

- изготовление эталона модели отливки;

- изготовление (по эталону) пресс-формы для отливки модели;

- отливка моделей из легкоплавкой смеси (50% парафина + 50% стеарина);

изготовление литейной формы путем окраски модели смесью, состоящей из 70% кварцевого песня и 30% гидролизного этилсиликата (толщина окраски 1-1,5 мм);

выплавление моделей горячей водой или воздухом;

прокаливание формы при 900°С;

заливка формы металлом.

Достоинствами этого способа является то, что можно получать отливки почти любой конфигурации, высокой точности и чистоты поверхностей.

Наиболее экономично получать мелкие, но сложные и ответственные детали, не требующие дальнейшей механической обработки, а также детали из труднообрабатываемых сплавов с низкими литейными свойствами. Недостатком такого литья является его дороговизна.

Литье в металлические формы (кокиль). Металлические формы могут быть разъемными и неразъемными. Стержни обычно для кокилей наготавливаются песчаными. Перед заливкой на рабочую поверхность формы, подогретую до 200оС и более, наносят огнеупорное покрытие (окраску) с целью уменьшения термического удара и скорости охлаждения.

Для литья в кокиль созданы специальные станки, полуавтоматы, существуют заводы-автоматы. Получают отливки из стали и цветных металлов и сплавов (Sn, Al , Сu, Mg, бронзы и др.).

Основными достоинствами литья в кокиль является высокая точность отливок, мелкозернистая структуре, высокая прочность, отсутствие формовочной смеси. В одной форме можно получать несколько тысяч отливок.

К недостаткам следует отнести дороговизну форм, ухудшение жидкотекучести металла возможность отбеливания поверхности (образование ледебурита) у чугунных отливок.

Литье под давлением. Сущность этого способа литья состоит в том, что расплавленный металл заливается в камеру специальной машины, а затем под действием пора или сжатого воздуха подается через литниковые каналы в полость металлической формы, где затвердевает под избыточным давлением. Сочетание двух особенности процесса - металлической формы и высокого давления на жидкий металл позволяет получать отливки сложной конфигурации и высокого качества.

Эти способом в основном получают отливки из алюминиевых, цинковых и медных сплавов весом от нескольких граммов до 50 кг.

Достоинства литья под давлением те же, что и в кокиль, а также возможность изготовления отливок малой толщины стенок (до I мм). Недостаток - плохая газопроницаемость формы.

Центробежное литье. Этот способ изготовления отливок, при котором залитый во вращающуюся форму металл подвергается действию центробежных сил. Форму вращают до полного затвердевания металла.

Существуют центробежные литейные машины с вертикальной осью вращения, на которых отливают кольца, фланцы, венцы для шестерен и др., а также с горизонтальной осью вращения, предназначенные для отливки труб, втулок, гильз и др.

Основными достоинствами центробежного литья являются:

высокая плотность отливок (усадочная и газовая пористость отсутствует);

меньший расход металла, т.к. отсутствует литниковая система;

отсутствие стержня;

хорошая заполняемость формы металлом.

К недостаткам центробежного литья следует отнести:

трудность получения качественных отливок из сплавов, склонных к ликвации;

неточность диаметра полости отливок со свободной поверхностью.

Кроме рассмотренных способов, существует и другие способы, позволяющие получать различные отливки, как по форме, так и по размерам. Это - литье выжиманием, выдавливанием, вакуумным всасыванием, полунепрерывное и др.

Технико-экономическими показателями работы литейных цехов являются: годовой выпуск отливок в тоннах; выпуск отливок на одного рабочего; съем литья с 1 м2 производственной площади цеха; выход годного металла (в % от массы металлозавалки и жидкого металла), процент брака литья; уровень механизации; себестоимость 1 т литья.

В структуре себестоимости литья основную долю затрат составляют затраты на металл (до 80%). Производя технико-экономический анализ литейного производства, особое внимание необходимо обращать на стадии и элементы технологического процесса, которые непосредственно связаны с возможными потерями металла на угар, разбрызгивание, брак и т.п.

Большое влияние на себестоимость оказывает объем производства, уровень механизации и автоматизации технологических процессов. Так, например, себестоимость 1 т чугунного литья составила 170 у.е., а крупных специализированных цехов с объемом производства более 10000 т в год – 112 у.е., выпуск литья на одного производственного рабочего и съем с 1 м2 площади цеха составляет соответственно 22,5 и 24,0; 4,2 и 5,0 т.

Особенности изготовления отливок из различных сплавов, их применение

Производство отливок из серого чугуна. В сером чугуне часть углерода находится в виде графита, а количество углерода в виде цементита не превышает 0,8%. Серый чугун широко применяется для изготовления отливок станин станков, оснований электродвигателей, поршней, коленчатых валов, антифрикционных втулок и др. Чугун обладает способностью рассеивать колебания при вибрационных нагрузках (демпфирующая способность), а некоторые марки имеют высокую прочность и износостойкость.

Для получения отливок существует по ГОСТ 10 марок серого чугуна (СЧ 00, СЧ 12, СЧ 18, СЧ 38).

Цифры в маркировке чугунов соответствует значению предела прочности при растяжении в кг/мм2.

Механические свойства отливок из чугуна зависят от толщины стенки и структуры. Структуру можно изменять подбором химсостава, модифицированием и термической обработкой.

Чугуны для отливок по физико-механическим свойствам можно разделить на:

серый чугун малой прочности σв до 280 МПа имеет ферритную структуру;

серый чугун повышенной прочности имеет мелкое завихренное строение графита, структура перлитная. К этой группе относится чугун, легированный никелем, хромом, молибденом, а также модифицированный ферросилицием, силикокальцием, силикоалюминием, в количествах от 0,1 до 0,3%;

чугун высокой прочности, он имеет ферритную или перлитную структуру с шаровидным строением графита. Этот чугун модифицируют магнием в количестве 0,07%, маркируется ВЧ (высокопрочный). Марки ВЧ40-10. Модифицированные чугуны после термообработки имеют σв более 1000 МПа. Применяют для получения коленчатых валов, зубчатых колес, деталей турбин и др.;

серый чугун со специальными свойствами:

магнитный чугун применяется для корпусов электрических машин, щитов, рам и т.д., имеет структуру феррита с шаровидным графитом;

немагнитный чугун применяется в кожухах и бандажах электромашин, содержит 7-9% Ni и 7-10% Mn или 10-12% Mg и 1,2-2,0% Cu.

Чугун с большим электросопротивлением содержит 14-16% Si.

Аустенитные чугуны обладают кислостойкостью (14% Ni, 2% Cr, 7% Cu) и жаропрочностью (20-25% Al).

При изготовлении форм для получения отливок из серого чугуна следует учитывать, что он имеет хорошие литейные свойства. Однако, необходимо правильно выбирать тип и расположение литниковой системы. Прибыли применяются только для крупных отливок. Ориентировочные температуры заливки следующие: для крупного неответственного литья – 1220оС, для толстостенного машиностроительного литья – 1260оС, для ответственного и тонкостенного – 1350-1400оС.

Производство отливок из ковкого чугуна. Ковкий чугун получают путем длительного отжига (томления 17-80 ч) отливок из белого чугуна.

Для получения отливок вначале выплавляют чугун такого химсостава, чтобы при затвердевании он получился белым со структурой перлит и цементит, затем отливки из белого чугуна подвергают отжигу для разложения цементита и получения необходимой структуры.

В зависимости от способа производства ковкий чугун условно делят на две группы: «черносердечный» и «белосердечный».

Черносердечный чугун получают при отжиге отливок в нейтральной среде (кварцевый песок). Такой чугун, имеет бархатный черный излом с тонкой наружной серой каймой и структурой феррита и графита. Содержание углерода до и после отжига 2,2-2,9%. Марки КЧ 37-12, КЧ 35-10, КЧ 30-6. Применяется для получения деталей автомобилей и сельхозмашин, испытывающие сложные напряжения и ударные нагрузки.

Белый чугун, предназначен для получения черносердечного чугуна, не может быть выплавлен в вагранке, так как содержит меньше 3% углерода и, следовательно, имеет высокую температуру плавления. Для выплавки такого чугуна применяют две печи: сначала белый чугун плавят в вагранке, а затем переливают в печь (дуговую или пламенную), где нагревают и доводят до требуемого химсостава. Такой процесс называется дуплекс-процессом.

Белосердечный ковкий чугун получают при отжиге отливок из белого чугуна в окислительной среде (например, в засыпке железной руды). Этот чугун имеет серебристый излом. Микроструктура такого чугуна резко меняется по сечению: у края Ф+Г, к центру П+Ф+Г или П+Г. До отжига содержится 2,8-3,3% С, после отжига 1,5-2,2% С. Марки чугуна КЧ 50-4, КЧ 60-3, КЧ 63-2. Применяют для получения арматуры, гаечных ключей, фитинги, гайки и т.д.

Для отжига отливок из белого чугуна применяют тоннельные методические печи (длина 74 м), а также электропечи. Белый чугун, применяемый для производства белосердечного чугуна, содержит повышенное количество углерода, поэтому для его плавки применяют только вагранку.

При изготовлении форм для получения отливок из белого чугуна следует учитывать, что он имеет повышенную усадку. Поэтому необходимо предусматривать установку боковых прибылей и в местах, где скапливается наибольшее количество металла, устанавливают металлические холодильники.

Производство отливок из углеродистых и легированных сталей. В машиностроении применяют три группы литейных сталей: конструкционные, инструментальные и со специальными свойствами.

Литейные конструкционные углеродистые стали предназначены для различных целей, например: 15Л – детали электромашин, корпуса для подшипников, якоря, корпуса электродвигателей; 25Л – детали тепловозов, дорожных машин, клапаны, арматура и др.; 35Л – детали автомобилей и тракторов, зубчатые колеса, ступицы колес, кронштейны и др.; 45Л – детали, работающие на износ без значительных ударных нагрузок (валки, зубчатые колеса и др.); 55Л – литой инструмент, приспособления и детали металлургического оборудования.

Литейные легированные стали используются следующие: жаропрочные – 15Х18Н22В6М2Л, нержавеющие – 10Х17Н3СЛ, 20Х13Л, кислотоупорные – 10Х18Н9ТЛ, 5Х18Н11ВЛ и др., окалиностойкие (жаростойкие) – 40Х9С2Л, 25Х23Н7СЛ, износоустойчивые – 110Г13Л.

При изготовлении форм для получения стальных отливок следует учитывать, что сталь имеет большую усадку и высокую температуру заливки. Поэтому для предупреждения усадочных раковин предусматривают прибыли, в том числе подогреваемые и с искусственным повышением давления, а также холодильники.

Стальные отливки обязательно подвергаются термической обработке (отжигу, нормализации, закалке, отпуску).

Производство отливок из алюминиевых сплавов. По ГОСТ алюминиевые литейные сплавы имеют следующие обозначения АЛ 1, АЛ 2, …, АЛ 27. Эти сплавы применяют для изготовления поршней, головок двигателей, деталей приборов и др.

По свойствам и составу литейные алюминиевые сплавы можно разделить на пять групп:

силумины АЛ2, АЛ4, АЛ9 (11-13% Si);

коррозионностойкие АЛ 8 (9-11,5% Mg);

износостойкие АЛ7 (4-5% Cu);

повышенной прочности АЛ11 (4-6% Zn, 6-8% Si, 0.1-0.3% Mg);

повышенной жаропрочности АЛ1 (Al+Cu+Mg+Ni).

При изготовлении форм для получения алюминиевых отливок необходимо предусматривать массивные выпоры, а для устранения пористости применяют кристаллизацию под давлением 0,5-0,6 МПа.

Производство отливок из медных сплавов. Из сплавов меди наиболее широко применяются бронзы и латуни.

Бронзы, применяемые в литейном производстве, делятся на две группы – оловянистые машиностроительные и специальные безоловянистые.

Оловянистые бронзы (например, БрОЦСН 3-7-5-1) обладают повышенной коррозионной стойкостью, применяются для получения арматуры, корпусов насосов, подшипников, зубчатых колес, втулок и др.

Безоловянистые бронзы имеют повышенную прочность σв=600 МПа. Существуют алюминиевые бронзы (например, БрАЖ 9-4), обладающие повышенной износостойкостью и коррозионной стойкостью, а также кремнистые бронзы, содержащие около 3% Si, и имеющие хорошие литейные свойства. Кроме того, для отливок применяются марганцовистые и свинцовистые бронзы.

Простые латуни (Сu+Zn) для отливок применяются редко. Наиболее широко применяются специальные латуни (например, ЛАЖМц 66-6-3-2). Из них изготавливают паровую и водяную арматуру, гребные винты, лопасти, антифрикционные детали.

При изготовлении форм для отливок из медных сплавов необходимо учитывать, что они легко окисляются, имеют значительную усадку, а бронзы имеют большую склонность к ликвации.

В машиностроении применяют магниевые литейные сплавы марок МЛ 1 – МЛ 19, из которых изготавливают корпуса приборов, детали двигателей, корпуса фотокамер и пишущих машинок и др.

Цифры в маркировке магниевых сплавов указывают на номер марки. Содержат они от 4 до 6% Al и 0,2-0,5% Zn; σв=150-350 МПа.

Для предохранения магниевого сплава от возгорания во время заливки форм струю металла опыливают серным порошком. Сера образует пары серы и сернистый газ, которые предохраняют металл от соприкосновения с воздухом.

При изготовлении отливок из тугоплавких сплавов (на основе Ti, Mo, W, V, Nb) следует учитывать, что они имеют высокую химическую активность. Поэтому плавку и заливку их проводят в вакууме.