- •1. Общие сведения о ракетном двигателе

- •2. Приближенное проектирование жрд

- •2.1. Определение основных характеристик топлив

- •2.2. Определение удельного импульса тяги проектируемого двигателя

- •2.3. Исходные данные для приближенного расчёта двигательной установки

- •2.4. Порядок расчёта камеры сгорания проектируемой двигательной установки

- •3. Построение профиля сопла

- •3.1. Основные требования к конструкции сопла

- •3.2. Профилирование сопла методом двух дуг

- •3.3. Порядок расчета сопла

- •4. Расчет межрубашечного зазора камеры сгорания жрд

- •4.1. Постановка задачи

- •4.2. Порядок расчета

4. Расчет межрубашечного зазора камеры сгорания жрд

4.1. Постановка задачи

Организация охлаждения камеры сгорания является одним из важнейших вопросов проектирования ЖРД. Объясняется это тем, что процесс горения в камере ЖРД протекает при высоких температурах (около 3000…4000 К) и высоких давлениях (до 10 МПа и более). Вследствие мощных конвективных и лучистых тепловых потоков в стенку камеры сгорания ее температура может достигать недопустимо высоких значений.

Расчет конвективных тепловых потоков на основе решения системы уравнений турбулентного пограничного слоя представляет собой трудоемкую задачу. Для оценочных расчетов распределения удельных конвективных тепловых потоков по длине камеры сгорания используют более простую методику, которая позволяет произвести пересчет конвективных потоков с известного (образцового) двигателя (табл. 4) на проектируемый двигатель.

Таблица 4: Параметры образцового двигателя

Наименование величины |

Обозначение |

Размерность |

Величина |

Топливо |

АК + керосин |

||

Давление в камере сгорания |

|

МПа |

4 |

Радиус критического сечения сопла |

|

мм |

54,5 |

Термодинамическая функция |

|

– |

0,94 |

Весовое соотношение компонентов в пристеночном слое камеры сгорания |

|

– |

2,2 |

Температура внутренней оболочки КС со стороны продуктов сгорания |

|

К |

600 |

Для

получения таких формул перерасчета

сравниваются две геометрически подобные

камеры сгорания ЖРД, отличающиеся

размерами, давлением в камере, видом

топлива, соотношением топливных

компонентов и температурой стенки.

Расчет конвективных тепловых потоков

производится в сходных (соответственных)

сечениях этих геометрически подобных

двигателей (т. е. в сечениях, для которых

соотношение

для обеих камер сгорания одинаковое).

Сравнивая конвективные тепловые потоки

образцового двигателя (индекс расчетных

параметров «о») и геометрически подобного

ему проектируемого двигателя, получают

для сходных сечений КС следующую формулу

для обеих камер сгорания одинаковое).

Сравнивая конвективные тепловые потоки

образцового двигателя (индекс расчетных

параметров «о») и геометрически подобного

ему проектируемого двигателя, получают

для сходных сечений КС следующую формулу

,

,

где

– удельный конвективный тепловой поток

образцового и проектируемого двигателя;

– удельный конвективный тепловой поток

образцового и проектируемого двигателя;

– давление

в камере сгорания образцового и

проектируемого двигателя;

– давление

в камере сгорания образцового и

проектируемого двигателя;

– радиус

критического сечения образцового и

проектируемого двигателя;

– радиус

критического сечения образцового и

проектируемого двигателя;

– термодинамическая

функция образцового и проектируемого

двигателя.

– термодинамическая

функция образцового и проектируемого

двигателя.

4.2. Порядок расчета

Исходные данные

Топливо

Марка: Жидкий

-Жидкий

-Жидкий

Массовый

секундный расход топлива

Весовое

соотношение компонентов топлива

Охладитель КС Марка: Жидкий

Давление в камере сгорания

Радиус критического сечения сопла

Длина

камеры сгорания

Температура

газовой стенки

Примечание.

Температура газовой стенки в приближенных

расчетах ЖРД определяется по формуле

,

,

где

– предельно допустимая температура

материала огневой стенки камеры сгорания

ЖРД, которую можно принять: для стали –

– предельно допустимая температура

материала огневой стенки камеры сгорания

ЖРД, которую можно принять: для стали –

Удельный конвективный тепловой поток

Удельный конвективный тепловой поток через стенку камеры сгорания проектируемого двигателя определяется по формуле

где

– удельный конвективный тепловой поток

через стенку внутренней оболочки КС в

расчетном сечении,

– удельный конвективный тепловой поток

через стенку внутренней оболочки КС в

расчетном сечении,

;

;

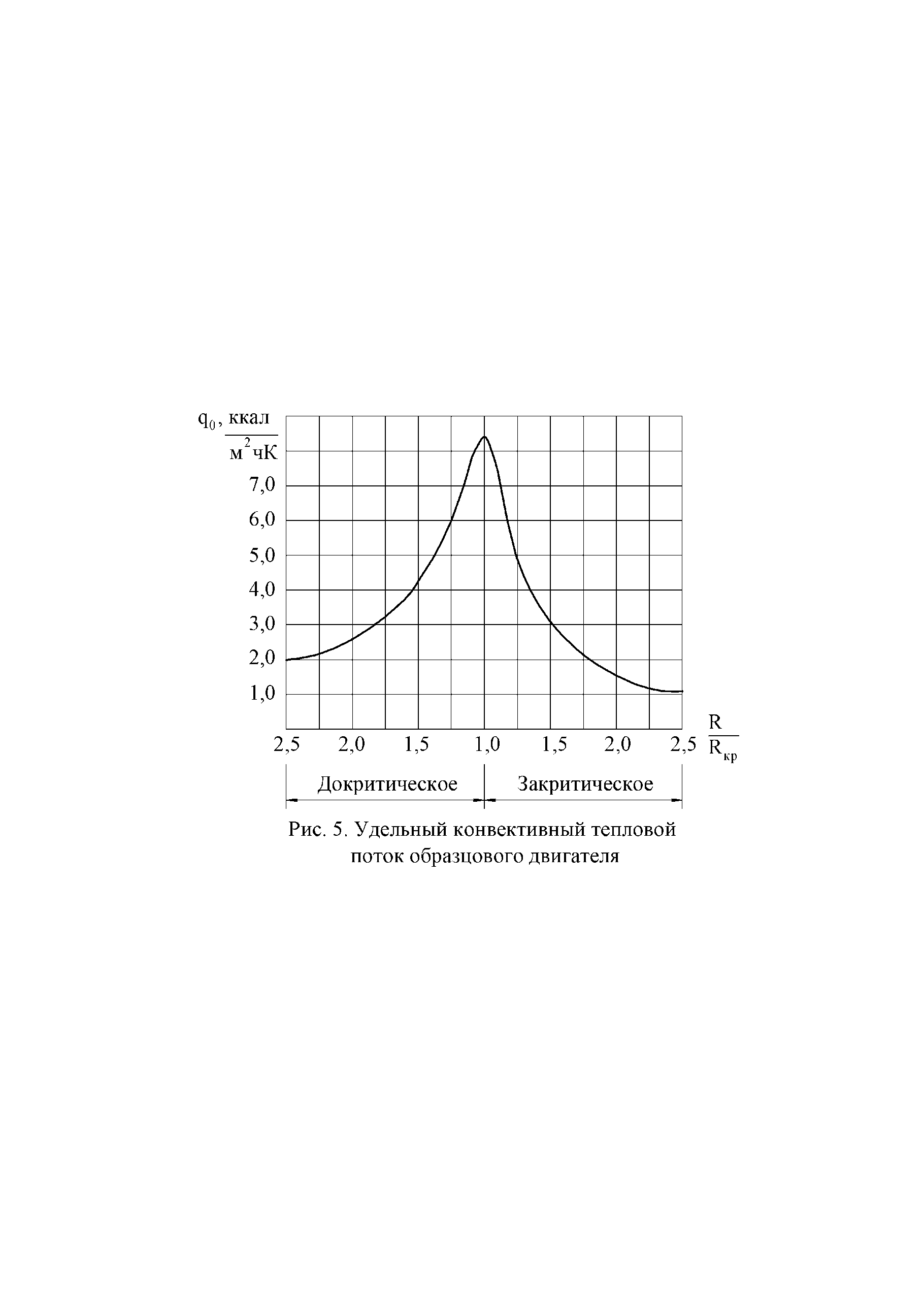

– удельный

конвективный тепловой поток образцового

двигателя в том же сечении камеры

сгорания, определяемый по графику (рис.

5);

– удельный

конвективный тепловой поток образцового

двигателя в том же сечении камеры

сгорания, определяемый по графику (рис.

5);

– термодинамическая

функция для проектируемого двигателя,

определяемая с помощью графиков (рис.

6, 7, 8, 9, 10) в зависимости от весового

соотношения компонентов топлива

,

от вида топлива и от температуры газовой

стенки

– термодинамическая

функция для проектируемого двигателя,

определяемая с помощью графиков (рис.

6, 7, 8, 9, 10) в зависимости от весового

соотношения компонентов топлива

,

от вида топлива и от температуры газовой

стенки

.

.

Для расчета по отдельным сечениям проектируемой камеры сгорания вычисляем константы расчетной формулы

Рис.2 Удельный конвективный тепловой поток образцового двигателя

Рис. 3. Значение функции S в пристеночном слое

Результаты вычислений заносим в таблицу 5, заполняя первую и вторую строки:

Таблица 5: Результаты вычислений

|

Камера

|

Докритическая часть сопла |

Критика |

Закритическая часть сопла |

||||||

2,0 |

1,8 |

1,5 |

1,2 |

1 |

1,2 |

1,5 |

2,0 |

2,5 |

||

|

|

2,6 |

3 |

4,3 |

6,5 |

8,3 |

5,6 |

3 |

1,5 |

1,1 |

|

|

37,07 |

42,77 |

61,31 |

92,68 |

118,3 |

79,85 |

42,77 |

21,38 |

15,68 |

|

|

7,414 |

8,554 |

12,26 |

18,53 |

5,917 |

1,597 |

0,855 |

0,085 |

0,062 |

|

|

44,48 |

51,32 |

73,57 |

111,2 |

124,26 |

81,44 |

43,62 |

21,46 |

15,74 |

Удельный лучистый тепловой поток

В

первом приближении можно считать, что

удельный лучистый тепловой поток

через стенку КС для различных её сечений

зависит от удельного конвективного

теплового потока в самой камере сгорания,

через стенку КС для различных её сечений

зависит от удельного конвективного

теплового потока в самой камере сгорания,

.

Учитывая это допущение, расчет значений

по сечениям КС (начиная от форсуночной

головки и до среза сопла) производится

с использованием следующих зависимостей:

.

Учитывая это допущение, расчет значений

по сечениям КС (начиная от форсуночной

головки и до среза сопла) производится

с использованием следующих зависимостей:

1)

для цилиндрического

участка камеры сгорания, а также для

последующих сечений докритической

части сопла на участке этого сопла с

радиусом

(см. рис. 4)

определяют

по формуле

(см. рис. 4)

определяют

по формуле

;

;

2) для критики (минимальное сечение сопла) определяют по формуле

;

;

3)

для

закритической

части сопла на участке этого сопла с

радиусом сечений

,

не

превышающим ,

значение

определяют по формуле

,

значение

определяют по формуле

;

;

4)

для

закритической

части сопла на участке с радиусом сечений

более

более

,

но не выше

,

но не выше

расчет

осуществляют по формуле

расчет

осуществляют по формуле

.

.

Расчетные значения удельных тепловых потоков , полученных по отдельным сечениям КС, заносят в таблицу 6.

Суммарный удельный тепловой поток

Суммарный удельный тепловой поток через стенку камеры сгорания по расчетным сечениям этой камеры определяют по формуле

.

.

Результаты вычислений суммарного удельного теплового потока через стенку камеры сгорания по расчетным сечениям заносят в таблицу 6.

Обобщенный параметр Ф

С

использованием таблицы 7 и приведенных

ниже формул определяют обобщенный

параметр

для

расчетных сечений камеры сгорания.

для

расчетных сечений камеры сгорания.

,

,

,

,

где

– коэффициент, представляющий собой

комплекс теплофизических свойств

охладителя, принимаем

K

= 1,00

– коэффициент, представляющий собой

комплекс теплофизических свойств

охладителя, принимаем

K

= 1,00

Результаты вычислений заносят в таблицу 7.

Расчет величин межрубашечного зазора в расчетных сечениях КС

Величину межрубашечного зазора в расчетных сечениях камеры сгорания определяют по эмпирической формуле

где – радиус расчетного сечения камеры сгорания, м;

– время

работы двигателя=200 [с];

– время

работы двигателя=200 [с];

– массовый

секундный расход охладителя, кг/с,

равный:

– массовый

секундный расход охладителя, кг/с,

равный:

– для

окислителя

Mox=(4.76/(1+4.76))*645.615=533.529[кг/с]

Результаты

расчета величины межрубашечного зазора

в расчетных сечениях камеры сгорания

получают в миллиметрах и заносят их в

таблицу 6:

в расчетных сечениях камеры сгорания

получают в миллиметрах и заносят их в

таблицу 6:

Таблица 6: Результаты вычисления

|

Расчетные сечения камеры сгорания |

|||||||||||

Параметры |

Камера

|

Докритическая часть сопла |

Критика

|

Закритическая

часть

сопла

|

||||||||

2,0 |

1,8 |

1,5 |

1,2 |

1 |

1,2 |

1,5 |

2,0 |

2,5 |

||||

|

|

0,266 |

0,2448 |

0,204 |

0,163 |

0,132 |

0,163 |

0,204 |

0,266 |

0,34 |

||

|

|

51,73 |

59,684 |

85,564 |

129,34 |

144,52 |

94,72 |

50,73 |

24,95 |

18,308 |

||

1) |

|

6,746 |

6,249 |

5,044 |

3,992 |

4,23 |

5,451 |

8,506 |

13,988 |

15,66 |

||

2) |

|

7 |

6,5 |

5 |

4 |

4,5 |

5,5 |

8 |

8 |

8 |

||

Для

последующих участков сопла с радиусом

величину зазора выбирают постоянной,

равной значению

величину зазора выбирают постоянной,

равной значению

![]() в сечении

.

в сечении

.

Схема камеры сгорания с всеми основными параметрами представлена в Приложение А.

Список литературы

Добровольский, М.В. Жидкостные ракетные двигатели. Основы проектирования: учеб. для вузов / М.В. Добровольский; под ред. Д.А. Ягодникова. – 2-е изд. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2005. – 488 с.

Павлюк, Ю.C. Баллистическое проектирование ракет : учеб. пособие для вузов / Ю.C. Павлюк. – Челябинск: Изд-во ЧГТУ, 1996. – 92 с.

Термодинамические и теплофизические свойства продуктов сгорания: справ. : в 10 т. / под. ред. В.П. Глушко. – М.: ВИНИТИ, 1971–75. – Т. 1, 2, 4, 5.

Козлов, А.А. Системы питания и управления жидкостных ракетных двигательных установок / А.А. Козлов, В.Н. Новиков, Е.В. Соловьев. – М.: Машиностроение, 1988. – 352 с.

Конструкция и проектирование жидкостных ракетных двигателей : учеб. для вузов / Г.Г. Гахун [и др.]; под общ. ред. Г.Г. Гахуна. – М.: Машиностроение, 1989. – 424 с.

Вывод

В ходе выполнения данной расчетно-графической работы были получены как теоретические знания так и практические навыки расчета основных параметров ракетного двигателя, таких как: диаметр критики и выходного сечения, длина сопла и камеры сгорания, массовый расход как окислителя так и горючего. Были определены такие параметры как радиус кривизны раструба с помощью которого в графической части было произведено построение контура сопла, также был произведен расчет толщины рубашки охлаждения, материал из которого сделана камера был выбран как сталь, а в качестве охладителя был выбран окислитель (жидкий кислород).