- •Курсовой проект

- •Пояснительная записка

- •Курсовой проект

- •Задание

- •2. Исходные данные к проекту

- •3. Содержание пояснительной записки

- •4. Перечень графического материала

- •Аннотация

- •Назначение и конструкция детали, технические условия на изготовление

- •Выбор материала

- •Химический состав стали 20х

- •Разработка технологического процесса изготовления заготовки Выбора способа изготовления поковки

- •Определение припусков и предельных отклонений

- •Определение объёма поковки

- •Определение массы проката

- •Режим нагрева и охлаждения при ковке

- •Выбор вида и расчёт режимов предварительной термической обработки

- •График химико-термической обработки

- •Механическая обработка(перед терм.)

- •Используемая литература

Выбор вида и расчёт режимов предварительной термической обработки

Термическую обработку применяют для получения требуемых механических свойств поковок и облегчения их обработки резанием. Отжиг снимает в поковках из низкоуглеродистых сталей остаточные напряжения, измельчает зерно, снижает твердость, повышает пластичность и вязкость.

Параметры для нормализации приведены в табл. 5

Таблица 5

Марка стали |

Операция |

Температура, оС |

Охлаждение. |

20Х |

Нормализация |

880 |

На воздухе |

Рис. –График нормализации

Время нагрева под нормализацию:

![]() =1,83

часа

=1,83

часа

где k – коэффициент, зависящий от марки стали, k=75 с/мм, D – характерный размер в мм (наибольший радиус).

Выдержка:

![]() 4,4

часа

4,4

часа

Охлаждение:

![]()

![]() часа

часа

где Тн – время нагрева,

Тохл – время охлаждения,

Vохл –

скорость охлаждения (![]() ).

).

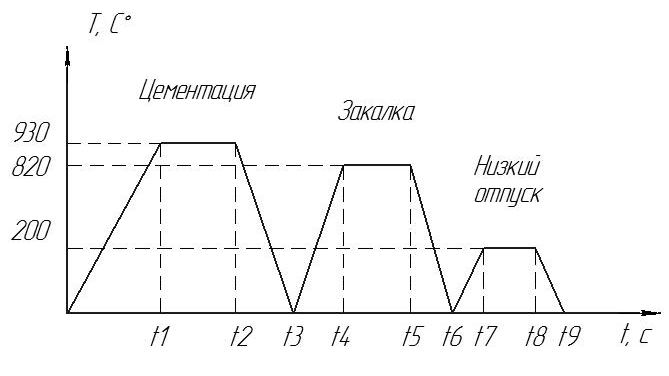

График химико-термической обработки

Детали из стали 20Х после высокотемпературной цементации (930 °С) нужно подвергать закалке с повторного нагрева; в противном случае не будет обеспечена необходимая мелкозернистость.

Общая продолжительность цементации слагается из суммы времени, необходимого для прогрева деталей до рабочей температуры процесса, времени выдержки при этой температуре для получения цементованного слоя заданной глубины и времени подстуживания.

Продолжительность периода прогрева в печах зависит от веса садки, температуры печи в момент загрузки, тепловой мощности печи и рабочей температуры процесса

Продолжительность периода выдержки для получения цементованного слоя заданной глубины зависит главным образом от температуры и требуемой глубины слоя, при этом имеют значение также активность карбюризатора и химический состав цементуемой стали.

Скорость цементации не остается постоянной даже при одной и той же температуре. Как известно, по мере увеличения глубины слоя она уменьшается. Если принять в определенных интервалах глубины слоя эту скорость постоянной, что практически вполне допустимо, то для данной температуры процесса продолжительность его можно приближенно определить, разделив заданную величину слоя на среднюю скорость цементации.

При цементации на глубину 1,5 мм при температуре процесса 930 °С время цементации составляет 8–10 ч. Продолжительность нагрева составляет 30 – 40% общего времени цементации.

Приведенные цифровые данные о скорости цементации являются усредненными и могут служить лишь как ориентировочные при разработке технологического процесса газовой цементации.

Режим охлаждения деталей после цементации во многом определяет свойства цементованного слоя. Скорость охлаждения должна быть выбрана так, чтобы обеспечить минимальное коробление деталей, отсутствие трещин, карбидной сетки и, в случае необходимости – возможность механической обработки. Практически после газовой цементации охлаждение деталей осуществляют на воздухе и в закалочных средах.

При цементации легированных сталей от режима охлаждения зависит склонность к образованию трещин. Трещины всех видов при химико-термической обработке возникают вследствие внутренних напряжений. Эти напряжения вызываются неоднородностью структуры различных зон цементованного слоя, что присуще самой его природе. В легированных сталях в результате охлаждения после цементации в слое могут образоваться зоны со структурой мартенсита, троостита и остаточного аустенита, имеющие разные удельные объемы, что вызывает появление внутренних напряжений.

Сущность всех рекомендаций по предотвращению трещин, связанных со структурными превращениями в цементованном слое, заключается в том, чтобы избежать появления в нем полосчатой структуры, состоящей из зон с различными удельными объемами.

Для каждой марки стали существует своя «опасная» скорость охлаждения, способствующая образованию наиболее неоднородной структуры, которая может быть причиной возникновения трещин. Для предотвращения трещин охлаждение нужно ускорить или замедлить в зависимости от марки стали, типа деталей и других условий.

Цементация с непосредственной закалкой имеет ряд преимуществ: уменьшается, а в ряде случаев полностью устраняется образование окалины и обезуглероживание, повышается производительность и снижаются затраты на обработку, появляется возможность совмещения всего цикла обработки в одном агрегате с полной механизацией и автоматизацией всех операций. Недостатками такого процесса являются повышенная деформация деталей, и увеличение количества остаточного аустенита в стали. Частично эти недостатки устраняются подстуживанием различных температурах процесса деталей перед закалкой. В зависимости от марки стали температура подстуживания может быть в пределах 780 – 840 °С. Следует иметь в виду, что подстуживание перед закалкой на воздухе или в печи без защитной среды вызывает поверхностное обезуглероживание, вследствие чего снижается прочность деталей на 20 – 30%.

Для уменьшения коробления деталей при закалке с цементационного нагрева в практике отечественных и зарубежных заводов стали применять цементацию с непосредственной закалкой в горячем масле. Детали охлаждаются в масле до температуры 150 – 200 °С, а последующее охлаждение до обычной температуры происходит на воздухе или в баке с холодным маслом.

В детали данной курсовой работы характерный размер равен 88 мм.

Рассчитываем время термической обработки детали по формулам, известным из курса материаловедения:

Время нагрева под цементацию:

![]() 1,83

часа

1,83

часа

,где k – коэффициент, зависящий от марки стали, k=75 с/мм, D – характерный размер в мм (наибольший радиус).

Выдержка при цементации:

![]()

![]() 15

часов

15

часов

где h – глубина цементации, h=1.5мм, Vцем – скорость цементации, Vцем=0,1 мм/ч.

Охлаждение при цементации:

![]() =

=

![]() часа

часа

где Тн – температура, при

которой производят цементацию, Тохл

– температура, до которой охлаждается

деталь после цементации, Vохл

– скорость охлаждения на воздухе

(![]() ).

).

Время нагрева при закалке:

![]() 1,83

часа

1,83

часа

Выдержка при закалке:

![]() 0.366

часа

0.366

часа

Охлаждение при закалке:

![]() =

=

![]() 0,011

часа

0,011

часа

где Тн – температура, при

которой производят закалку, Тохл

– температура, до которой охлаждается

деталь после закалки, Vохл

– скорость охлаждения в масле (![]() ).

).

Время нагрева под низкий отпуск:

![]()

![]() часа

часа

где Тотп – температура, при которой производят отпуск, Тзак – температура, до которой охлаждается деталь после низкого отпуска.

Выдержка при низком отпуске:

![]() 1

час.

1

час.

Охлаждение при низком отпуске:

![]() 0,016

часа

0,016

часа

где Тн – температура, при которой производят низкий отпуск, Тохл – температура, до которой охлаждается деталь после низкого отпуска, Vохл – скорость охлаждения на воздухе ( ).