- •Н.А. Пестов

- •Методические указания для контрольных работ по дисциплине «Производство заготовок»

- •Северодвинск

- •Введение

- •Программа

- •Тема 1.5 Технология изготовления и проектирование заготовок получаемых методом литья.

- •Тема 1.6 Производство заготовок из порошковых материалов.

- •Тема 1.7 Термическая обработка заготовок.

- •Тема 1.8 Завершающие операции производства заготовок.

- •Общие методические указания

- •Задания для контрольной работы №1

- •Задания для контрольной работы №2

- •2.1 Исходной заготовкой является – круглый прокат.

- •2.2 Исходной заготовкой является листовой прокат.

- •Приложение

- •Гидроцилиндр,

- •Резка Номин. Толщина листа, мм

- •Сортамент горячекатанной круглой стали

- •Сортамент на сталь листовую горячекатанную

- •Список литературы

- •Производство заготовок Методические указания

- •164500, Г. Северодвинск, ул. Воронина,6.

Гидроцилиндр,

2- винт по ГОСТ 1491-80

3- соединение

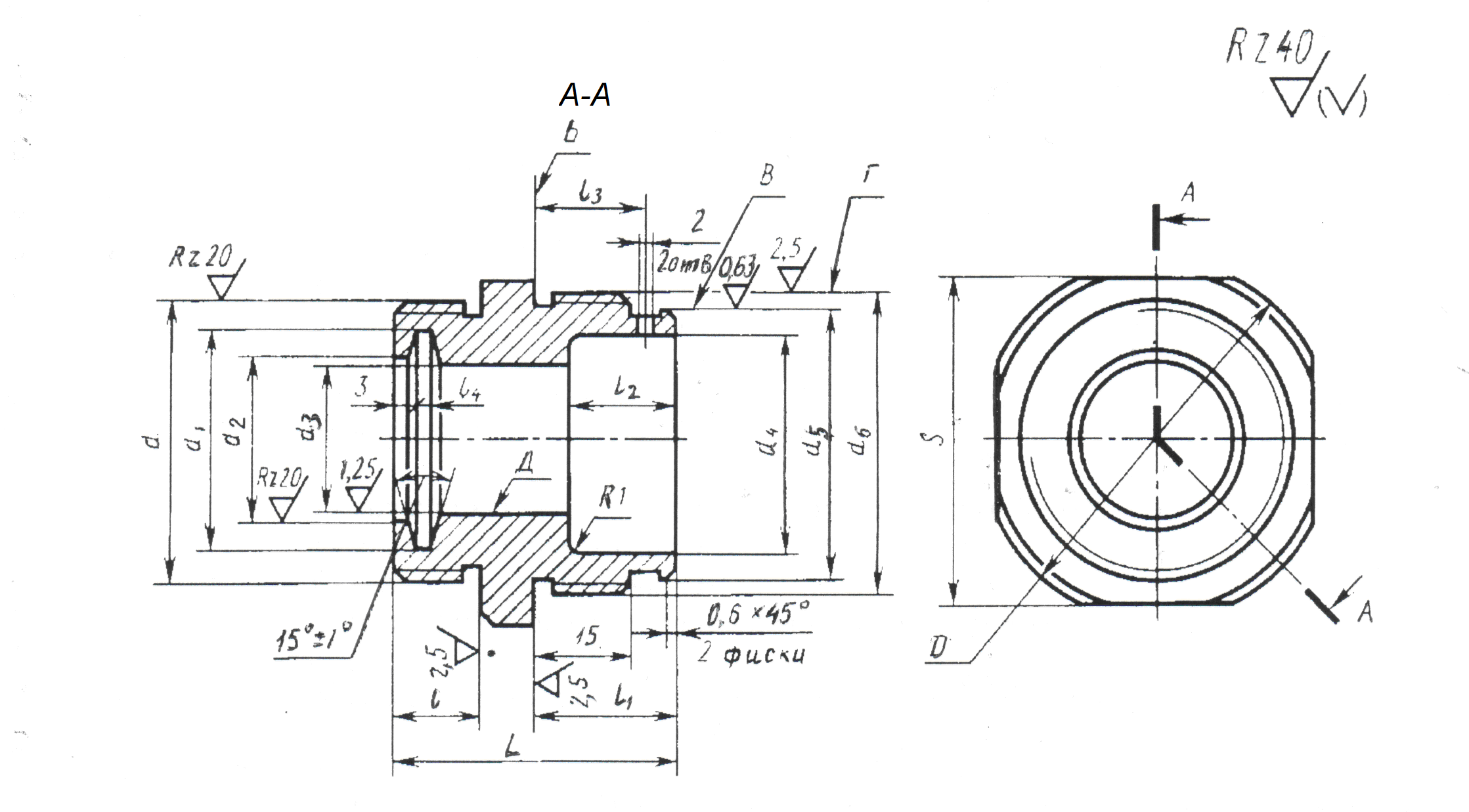

Рис. 3 Крышка

Материал сталь40Х ГОСТ 4543-71 Твердость 25-30 HRC

Неуказанные предельные отклонения Н14,h14,IT14/2

Предельные значения радиального биения поверхностей Г, Д относительно оси поверхности В – по 5 степени точности, торцевого биения поверхности Б относительно оси поверхности В – по 7 степени точности ГОСТ 24643-81

Типоразмеры для детали крышка рис. 3

Таблица 3

Размеры в мм.

Вариант |

D |

L |

d-8g |

d1 |

d2 |

d3Н8 |

d4 |

d5h6 |

d6 -6g |

l |

l1 |

l2 |

l3 |

l4 |

S |

Масса. кг |

Кол, шт. |

11 |

56 |

43 |

М42×1,5 |

33 |

23 |

22 |

34 |

40 |

М45×1,5 |

14 |

21 |

22 |

16,5 |

3 |

50 |

0,23 |

3000 |

12 |

67 |

49 |

М48×1,5 |

38 |

26 |

25 |

42 |

50 |

М56×1,5 |

14 |

25 |

30 |

17,5 |

4 |

65 |

0,52 |

7500 |

13 |

80 |

51 |

М56×1,5 |

45 |

33 |

32 |

48 |

63 |

М68×1,5 |

16 |

25 |

36 |

17,5 |

4 |

75 |

0,82 |

9000 |

14 |

105 |

54 |

М60×1,5 |

49 |

37 |

36 |

60 |

80 |

М85×1,5 |

16 |

26 |

36 |

17,5 |

4 |

100 |

1,30 |

2500 |

15 |

126 |

56 |

М62×1,5 |

52 |

39 |

38 |

62 |

82 |

М90×1,5 |

16 |

26 |

36 |

17,5 |

4 |

105 |

1,82 |

5000 |

Технологические возможности способов изготовления отливок

Таблица 4

Показатель |

ЛПФ |

ЛОФ |

ЛВМ |

ЛК |

ЛПД |

ЦЛ |

|

Материал отливок |

Сталь, чугун. Цветные сплавы |

Сталь, чугун. Цветные и специальные сплавы |

Сталь, чугун. Цветные сплавы |

Цветные сплавы |

Сталь, чугун. Цветные сплавы |

||

Максимальная масса отливки, кг |

200000 |

150 |

700- чугун, 4000 – сталь, 500- цв. сплав |

100 |

600 |

||

Максимальный размер отливки, мм |

Неогрнич. |

1500 |

1000 |

2000 |

1200 |

6000 |

|

Толщина стенок, мм |

Мин. |

3.0 |

2,0 |

0,5 |

3,0 |

5,0 |

4,0 |

Мах |

неогранич |

12,0 |

6,0 |

100 |

6,0 |

2,0 |

|

Класс размерной точности отливок |

6-14 |

4-11 |

3-8 |

4-11 |

3-7 |

6-15 |

|

Шероховатость поверх. Rz, мкм |

320-80 |

160-40 |

80-20 |

160-40 |

40-10 |

320-80 |

|

Группа сложности |

1-6 |

1-5 |

1-5 |

1-4 |

1-5 |

1-4 |

|

Коэф. использования материала, % |

60-70 |

80-95 |

90-95 |

75-80 |

90-95 |

70-90 |

|

Относительная себестоимость отливок |

1,0 |

1,5-2,0 |

2,5-3,0 |

1,2-1,5 |

1,8-2,0 |

0,6-0,7 |

|

Экономически оправданная серийность, шт/год |

Неоранич. |

200-500 |

1000 |

400-800 |

1000 |

100-1000 |

|

Условные обозначения: ЛПФ – литье в песчаные формы, ЛОФ – литье в оболочковые формы, ЛВМ – литье по выплавляемым моделям, ЛК – литье в кокиль, ЛПД – литье под давлением, ЦЛ – центробежное литье.

Качество поверхности заготовок из проката

после механической обработки.

Таблица 5

Вид обработки |

Rа |

мкм |

|

Обработка наружных поверхностей |

|

Обдирочная обработка лезвийным инструментом горячекатаного проката обычной точности |

100 |

Черновая обработка лезвийным инструментом заготовок всех видов |

50-6,3 |

Чистовая обработка лезвийным инструментом |

25-1,6 |

Шлифование: предварительное чистовое |

6,3-0,4 3,2-0,2

|

Обработка отверстий |

|

Сверление спиральными сверлами |

25 |

Растачивание: черновое чистовое |

25-1,6 6,3-0,4

|

Диаметры заготовок из проката обычной точности при обработке деталей за одну черновую операцию определяют по табл. 3, а при обработке деталей за две и более операций в табл. 4.

Припуски на механическую обработку наружных поверхностей.

Таблица 6

Диаметр детали, мм |

Диаметр заготовки при длине детали, мм |

||||||||||

До 100 |

101-400 |

401-800 |

801-1250 |

1251-1800 |

1801-2000 |

2001-3150 |

3151-4000 |

4001-5000 |

|||

6 |

8 |

10 |

|

|

|

|

|

|

|

||

8 |

10 |

12 |

|

|

|

|

|

|

|

||

10 |

12 |

14 |

|

|

|

|

|

|

|

||

12 |

14 |

16 |

18 |

|

|

|

|

|

|

||

14 |

16 |

18 |

20 |

|

|

|

|

|

|

||

16 |

8 |

20 |

22 |

24 |

|

|

|

|

|

||

18 |

20 |

22 |

24 |

24 |

25 |

|

|

|

|

||

20 |

22 |

24 |

25 |

25 |

26 |

|

|

|

|

||

22 |

24 |

25 |

26 |

28 |

28 |

30 |

|

|

|

||

25 |

28 |

28 |

30 |

30 |

30 |

32 |

|

|

|

||

28 |

30 |

32 |

34 |

34 |

34 |

34 |

36 |

|

|

||

30 |

32 |

34 |

34 |

35 |

36 |

36 |

38 |

|

|

||

32 |

34 |

35 |

36 |

36 |

38 |

38 |

38 |

40 |

|

||

34 |

36 |

38 |

38 |

38 |

40 |

40 |

40 |

42 |

|

||

36 |

38 |

40 |

40 |

40 |

42 |

42 |

42 |

45 |

48 |

||

38 |

40 |

42 |

42 |

45 |

45 |

45 |

45 |

45 |

48 |

||

40 |

42 |

45 |

45 |

48 |

48 |

48 |

48 |

48 |

50 |

||

42 |

45 |

48 |

48 |

48 |

48 |

50 |

50 |

50 |

52 |

||

45 |

48 |

50 |

50 |

52 |

52 |

52 |

52 |

52 |

56 |

||

48 |

50 |

52 |

56 |

56 |

56 |

56 |

58 |

58 |

60 |

||

50 |

52 |

56 |

56 |

56 |

56 |

58 |

58 |

60 |

65 |

||

52 |

56 |

56 |

56 |

58 |

58 |

58 |

60 |

60 |

65 |

||

56 |

58 |

60 |

60 |

60 |

65 |

65 |

65 |

65 |

70 |

||

60 |

65 |

65 |

70 |

70 |

70 |

70 |

70 |

75 |

75 |

||

Диаметры заготовок при обработке деталей за две и более операций (черновое и чистовое точение, шлифование).

Таблица 7

Диаметр детали, мм |

Диаметр заготовки при длине детали, мм |

||||||||

До 100 |

101-400 |

401-800 |

801-1250 |

1251-1800 |

1801-2000 |

2001-3150 |

3151-4000 |

4001-5000 |

|

28 |

32 |

34 |

36 |

36 |

36 |

38 |

|

|

|

30 |

34 |

35 |

36 |

38 |

40 |

40 |

42 |

|

|

32 |

36 |

36 |

38 |

40 |

42 |

42 |

45 |

|

|

34 |

38 |

40 |

40 |

42 |

42 |

45 |

45 |

|

|

36 |

40 |

42 |

42 |

45 |

45 |

45 |

48 |

48 |

|

38 |

42 |

45 |

45 |

48 |

48 |

48 |

48 |

50 |

|

40 |

45 |

45 |

48 |

48 |

50 |

50 |

50 |

50 |

|

42 |

45 |

48 |

50 |

52 |

52 |

52 |

52 |

56 |

68 |

45 |

48 |

50 |

50 |

52 |

52 |

52 |

52 |

52 |

56 |

48 |

50 |

52 |

56 |

56 |

56 |

56 |

58 |

58 |

60 |

50 |

52 |

56 |

56 |

56 |

56 |

58 |

58 |

60 |

65 |

52 |

56 |

56 |

56 |

58 |

58 |

58 |

60 |

60 |

65 |

56 |

58 |

60 |

60 |

60 |

65 |

65 |

65 |

65 |

70 |

60 |

65 |

65 |

70 |

70 |

70 |

70 |

70 |

75 |

75 |

65 |

70 |

75 |

75 |

75 |

75 |

75 |

75 |

80 |

80 |

70 |

75 |

80 |

80 |

80 |

80 |

80 |

80 |

85 |

85 |

Припуски на обработку торцевых поверхностей

Таблица 8

Диаметр детали, мм |

Метод обработки |

Припуски при длине, мм |

||||

До 30 |

31-50 |

51-120 |

121-260 |

261-500 |

||

От 6 до 18 |

Черновое Подрезание

Чистовое Подрезание

шлифование |

1,2

0,8

0,3

|

1,3

0,6

0,3

|

1,4

0,8

0,3

|

1,6

0,8

0,4

|

-

-

- |

От 18 до 30 |

Черновое Подрезание

Чистовое Подрезание

шлифование |

1,2

0,6

0,3

|

1,3

0,7

0,3

|

1,5

0,9

0,4

|

1,7

1,0

0,4

|

2,1

1,2

0,5 |

От 30 до 50 |

Черновое Подрезание

Чистовое Подрезание

шлифование |

1,3

0,7

0,3

|

1,4

0,8

0,3

|

1,8

0,9

0,4

|

1,8

1,1

0,4

|

2,2

1,3

0,5 |

От 50 до 80 |

Черновое Подрезание

Чистовое Подрезание

шлифование |

1,5

0,8

0,3

|

1,6

0,8

0,4

|

1,8

1,0

0,4

|

2,2

1,2

0,5

|

2,4

1,4

0,5 |

20

Продолжение таблицы 8

Диаметр детали, мм |

Метод обработки |

Припуски при длине, мм |

||||

До 30 |

31-50 |

51-120 |

121-260 |

261-500 |

||

От 121 до 180

|

Черновое точение

|

1,8

|

1,9

|

2,0

|

2,4

|

2,7

|

От 181 до 200

|

Черновое точение

|

2,0

|

2,1

|

2,2

|

2,5

|

3,0

|

Св. 200

|

Черновое точение

|

2,4

|

2,4

|

2,7

|

3,0

|

3,0

|

При

изготовлении заготовок прокат разрезают

на мерные заготовки, поэтому при расчёте

необходимо знать ширину реза.

При

изготовлении заготовок прокат разрезают

на мерные заготовки, поэтому при расчёте

необходимо знать ширину реза.

Ширина реза для заготовок из сортового и

профильного проката

Таблица 9

Д иаметр

Метод резания

иаметр

Метод резания

з аготовки,

аготовки,

мм ножовкой дисковой дисковой резцом

пилой фрезой

д о

30 2,0 - 3,0

3,0

о

30 2,0 - 3,0

3,0

св. 30 до 50 2,0 6,0 4,0 4,0

св. 50 до 80 2,0 6,0 - 5,0 – 6,0

с в.

80 до 130 2,0 8,0 -

10,0

в.

80 до 130 2,0 8,0 -

10,0

Припуски на обработку

( изготовлении заготовок из листового проката методом газовой резки )

Таблица 10