- •Н.А. Пестов

- •Методические указания для контрольных работ по дисциплине «Производство заготовок»

- •Северодвинск

- •Введение

- •Программа

- •Тема 1.5 Технология изготовления и проектирование заготовок получаемых методом литья.

- •Тема 1.6 Производство заготовок из порошковых материалов.

- •Тема 1.7 Термическая обработка заготовок.

- •Тема 1.8 Завершающие операции производства заготовок.

- •Общие методические указания

- •Задания для контрольной работы №1

- •Задания для контрольной работы №2

- •2.1 Исходной заготовкой является – круглый прокат.

- •2.2 Исходной заготовкой является листовой прокат.

- •Приложение

- •Гидроцилиндр,

- •Резка Номин. Толщина листа, мм

- •Сортамент горячекатанной круглой стали

- •Сортамент на сталь листовую горячекатанную

- •Список литературы

- •Производство заготовок Методические указания

- •164500, Г. Северодвинск, ул. Воронина,6.

2.2 Исходной заготовкой является листовой прокат.

2.2.1 Расчёт припусков и операционных (промежуточных) размеров производится в направлении от обработанной поверхности, т. е. от размеров готовой детали, указанных на чертеже, к размерам исходной заготовки.

2.2.2 Составляем технологический процесс изготовления детали.

По таблице определяем количество необходимых технологических операций и переходов для получения внутренних цилиндрических и торцевых поверхностей, в зависимости от предъявляемых требований к качеству поверхности. (см. табл. 5)

2.2.3 По таблице 8 определяем припуск на обработку наружных торцевых поверхностей ΔΣ .

По таблице 10 определяем припуск на сторону листовых заготовок при газовой резке b.

2.2.5 По таблице 11 определим припуск на обработку внутренних цилиндрических поверхностей 2а.

Рассчитываем толщину листа с учетом припуска на механическую обработку и припуска на газовую резку.

Исходя из толщины листа и марки стали по сортаменту на сталь

листовую горячекатанную ( см. таблицу 13 ) определим параметры листа и его массу mлиста .

2.2.7 Рассчитаем площади: заготовки и листа. В зависимости от производственной программы определим количество листов.

2.2.8 Вычисляем массу всего необходимого материала по формуле:

Мим=mлиста×N

2.2.9 Находим коэффициент использования материала:

Ким=Мдет×n/Мим

2.2.10 Находим коэффициент входа годного:

Квг=Мзаг×n/Мим;

где Мзаг=Vзаг× ρ.

2.2.11 Находим коэффициент весовой точности :

Квт=Мдет/Мзаг

2.2.12 Выполняем чертёж заготовки. В графе материал указать условное обозначение по ГОСТ, в технических требованиях полученные коэффициенты.

3.

Сравните полученные заготовки (отливку,

поковку, штамповку, заготовку из проката)

по коэффициенту весовой точности и

сделайте выбор наиболее рационального

способа получения заготовки. Приведите

аргументы подтверждающие эффективность

данного способа изготовления детали.

![]()

4. Опишите методы:

- контроля качества заготовок;

- исправления брака;

- контроля механических и физико-химических свойств материала заготовки.

Приложение

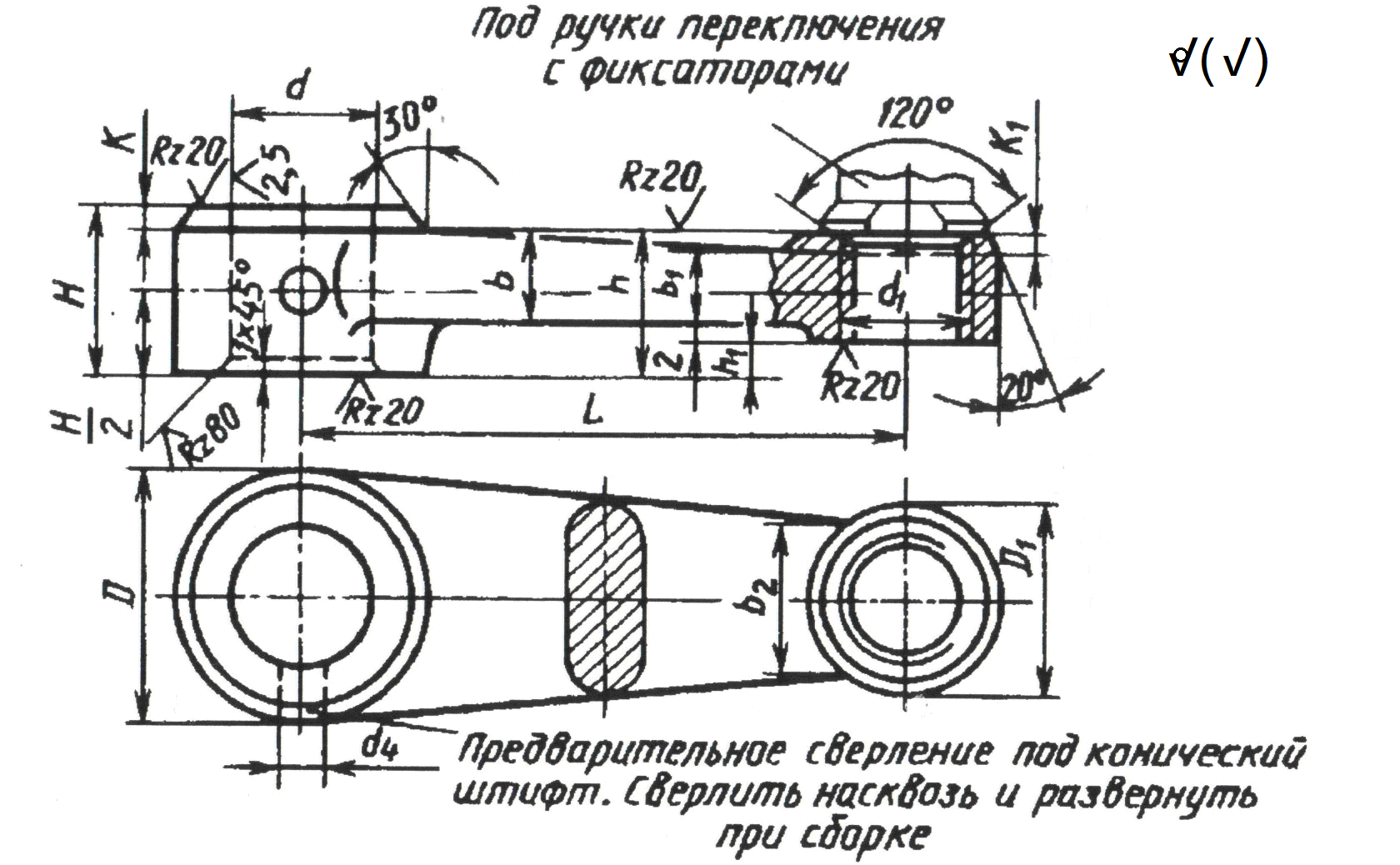

Рис. 1 Рукоятка переключения

Материал сталь 45 ГОСТ 1050-88

Неуказанные предельные отклонения Н14,h14,IT14/2

Типоразмеры для детали рукоятка переключения рис. 1

Таблица 1

Размеры в мм

Вариант |

L |

D |

D1 |

d h7 |

d1 -7H |

d4 |

H |

h |

h1 |

K |

K1 |

b |

b1 |

b2 |

Штифт по ГОСТ 3129-70 |

Масса, кг |

Кол, Шт./год |

1 |

80 |

32 |

26 |

18 |

М18×1,5 |

6 |

22 |

20 |

5 |

3 |

3 |

12 |

10 |

22 |

6×30 |

0,265 |

10000 |

2 |

100 |

25 |

4 |

14 |

0,360 |

||||||||||||

3 |

125 |

40 |

32 |

22 |

М22×1,5 |

6 |

28 |

24 |

6 |

4 |

4 |

16 |

12 |

26 |

6×40 |

0,615 |

3800 |

4 |

160 |

32 |

5 |

18 |

0,900 |

||||||||||||

5 |

200 |

50 |

40 |

28 |

М27×1,5 |

8 |

36 |

28 |

6 |

6 |

5 |

22 |

15 |

30 |

8×50 |

1,50 |

5200 |

6 |

250 |

40 |

7 |

24 |

2,15 |

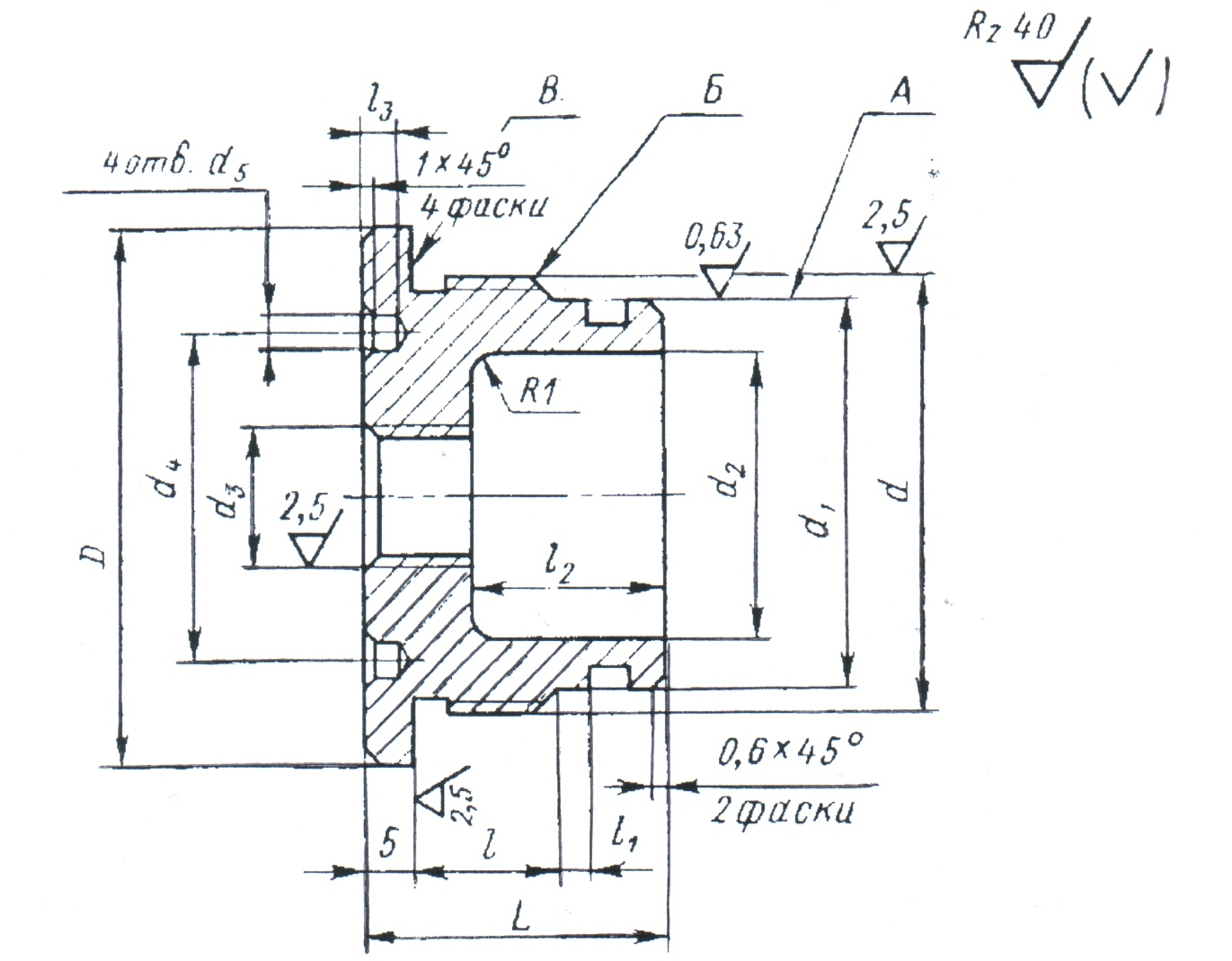

Рис. 2 Крышка гидроцилиндра

Материал сталь 40Х ГОСТ 4543-71.Твердость 25-30 HRC

Неуказанные предельные отклонения Н14,h14,IT14/2

Канавка и посадочные места под резиновые уплотнительные кольца – по ГОСТ 16093-81

Предельные значения: радиального биения поверхности Б относительно поверхности А – по 5 степени точности, торцевого биения поверхности В относительно оси поверхности А – по 7 степени точности ГОСТ 24643-81

Типоразмеры для детали крышка гидроцилиндра рис. 2

Таблица 2

Размеры в мм

Вариант

|

D |

L |

d-6g |

d1 h6 |

d2 |

d3 -6H |

d4 ±0,1 |

d5 H12 |

l |

l1 |

l2 |

l3 |

Масса, кг |

Кол. Шт |

7 |

56 |

30 |

М45×1,5 |

40 |

30 |

М14×1,5 |

34 |

4 |

14 |

5 |

18 |

5 |

0,26 |

1000 |

8 |

67 |

35 |

М56×1,5 |

50 |

36 |

М14×1,5 |

38 |

4 |

14 |

4 |

23 |

5 |

0,44 |

7000 |

9 |

80 |

31 |

М68×1,5 |

63 |

50 |

М14×1,5 |

48 |

5 |

14 |

4,5 |

19 |

6 |

0,58 |

2500 |

10 |

105 |

33 |

М85×1,5 |

80 |

67 |

М16×1,5 |

64 |

6 |

15 |

4,5 |

19 |

7 |

0,97 |

4000 |

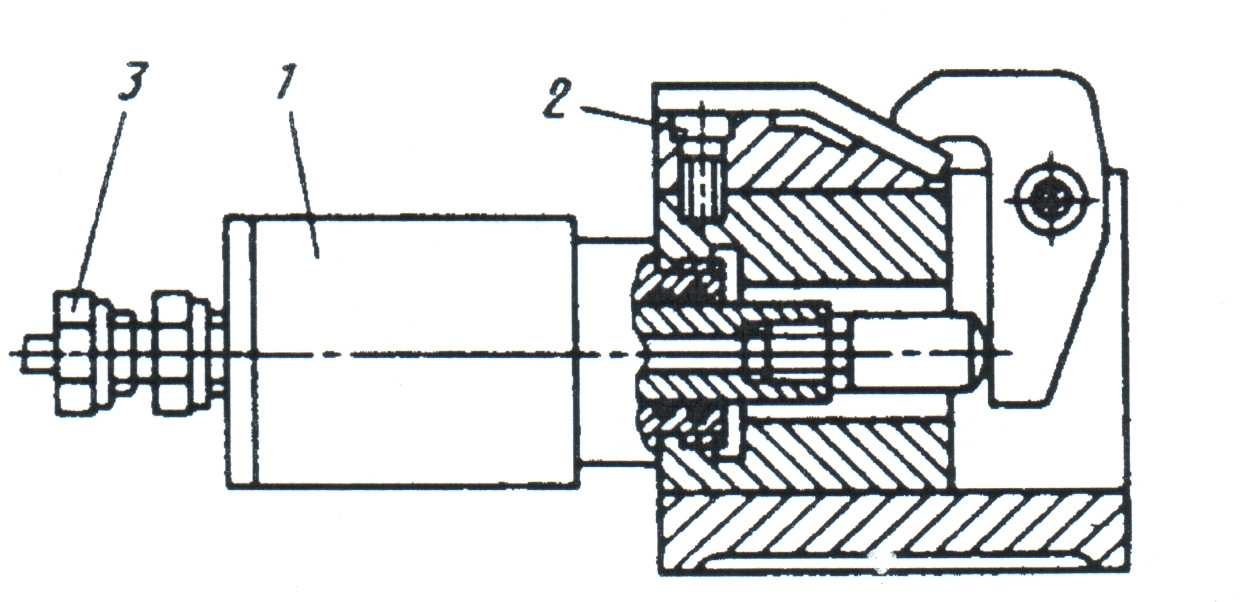

Рис. Пример применения гидроцилиндра