- •Министерство сельского хозяйства российской федерации орловский государственный аграрный университет

- •Предисловие

- •Введение

- •1 Техника безопасности при проведени лабораторных иследований

- •1.1 Общие требования безопасности

- •1.2 Требования безопасности перед началом работы

- •1.3 Требования безопасности во время выполнения лабораторных работ

- •1.4 Требования безопасности в аварийных ситуациях

- •1.5 Требования безопасности по окончании работы

- •2 Комплексная оценка свойств бензина

- •2.1 Определение фактических смол

- •2.1.1 Аппаратура, реактивы и материалы:

- •2.1.2 Порядок проведения исследований

- •2.2 Определение потенциальных смол

- •2.2.1 Аппаратура, реактивы и материалы:

- •2.2.2 Порядок проведения исследований

- •2.3 Определение водорастворимых кислот и щелочей

- •2.3.1 Аппаратура, реактивы и материалы:

- •2.3.2 Порядок проведения исследований

- •2.4 Испытание на медной пластинке

- •2.4.1 Аппаратура, реактивы и материалы:

- •2.4.2 Порядок проведения исследований

- •2.5 Определение фракционного состава

- •2.5.1 Аппаратура, реактивы и материалы:

- •2.5.2 Порядок проведения исследований

- •2.6 Определение октанового числа

- •Определение октанового числа по косвенным показателям

- •2.6.1 Аппаратура, реактивы и материалы:

- •2.6.2 Порядок проведения исследований

- •Определение октанового числа по моторному методу

- •2.6.3 Аппаратура, реактивы и материалы:

- •2.6.4 Порядок проведения исследований

- •Определение октанового числа по исследовательскому методу

- •3 Комплексная оценка свойств дизельного топлива

- •3.1 Определение кинематической вязкости

- •3.1.1 Аппаратура, реактивы и материалы:

- •3.1.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.2 Определение кислотности

- •3.2.1 Аппаратура, реактивы и материалы:

- •3.2.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.3 Определение температуры вспышки

- •3.3.1 Аппаратура, реактивы и материалы:

- •3.3.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.4 Определение склонности дизельного топлива к лакообразованию

- •3.4.1 Аппаратура, реактивы и материалы:

- •3.4.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.5 Определение температуры помутнения и температуры застывания

- •3.5.1 Аппаратура, реактивы и материалы:

- •3.5.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.6 Определение содержания серы

- •3.6.1 Аппаратура, реактивы и материалы:

- •3.6.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.7 Определение водорастворимых кислот и щелочей

- •3.8 Определение цетанового числа дизельного топлива по совпадению вспышек

- •3.8.1 Аппаратура, реактивы и материалы:

- •3.8.2 Порядок проведения исследований

- •4 Комплексная оценка свойств моторного масла

- •4.1 Определение вязкости

- •4.1.1 Аппаратура, реактивы и материалы:

- •4.1.2 Порядок проведения исследований

- •4.2 Определение моющих свойств

- •4.2.1 Аппаратура, реактивы и материалы:

- •4.2.2 Порядок проведения исследований

- •4.3 Определение общего щелочного числа

- •4.3.1 Аппаратура, реактивы и материалы:

- •4.3.2 Порядок проведения исследований

- •4.4 Определение температуры вспышки и воспламенения

- •4.4.1 Аппаратура, реактивы и материалы:

- •4.4.2 Порядок проведения исследований

- •4.5 Определение наличия воды

- •4.5.1 Температура, реактивы и материалы:

- •4.5.2 Порядок проведения исследований

- •4.6 Определение нерастворимых осадков

- •4.6.1 Аппаратура, реактивы и материалы:

- •4.6.2 Порядок проведения исследований

- •4.7 Определение корозийности смазочных масел

- •4.7.1 Аппаратура, реактивы и материалы:

- •4.7.2 Порядок проведения исследований

- •Обработка материалов исследований

- •4.8 Определение чистоты моторного масла и массовой доли механических примесей

- •4.7.1 Аппаратура, реактивы и материалы:

- •4.8.2 Порядок проведения исследований

- •4.9 Определение сульфатной зольности масел

- •4.7.1 Аппаратура, реактивы и материалы:

- •4.8.2 Порядок проведения исследований

- •5 Комплексная оценка свойств пластичных смазок

- •5.1 Определение пенетрации

- •5.1.1 Аппаратура, реактивы и материалы:

- •5.1.2 Порядок проведения исследований

- •5.2 Определение температуры каплепадения

- •5.2.1 Аппаратура, реактивы и материалы:

- •5.2.2 Порядок проведения исследований

- •5.3 Определение вида загустителя

- •5.3.1 Аппаратура, реактивы и материалы:

- •5.3.2 Порядок проведения исследований

- •Определение предела прочности на сдвиг

- •5.4.1 Аппаратура, реактивы и материалы:

- •5.4.2 Порядок проведения исследований

- •5.5 Определение массовой доли механических примесей в пластичной смазке

- •5.4.1 Аппаратура, реактивы и материалы:

- •5.4.2 Порядок проведения исследований

- •Комплексная оценка свойств трансмиссионных масел

- •6.1 Определение кинематической вязкости

- •6.2.1 Порядок проведения исследований

- •6.2 Определение температуры вспышки

- •6.3 Коррозионная стойкость трансмиссионных масел

- •6.3.1 Аппаратура, реактивы и материалы:

- •6.3.2 Порядок проведения исследований

- •6.6 Определение температуры застывания

- •6.7 Определение смазывающих свойств

- •6.7.1 Аппаратура и материалы:

- •Порядок проведения исследований

- •Комплексная оценка свойств масел для гидросистем

- •7.1 Определение кинематической вязкости

- •7.2 Определение коррозионных свойств

- •7.2.1 Аппаратура, реактивы и материалы:

- •7.2.2 Порядок проведения исследований

- •8 Комплексеая оценка свойств охлаждающих жидкостей

- •8.1 Определение плотности температуры замерзания и кристализации

- •8.1.1 Аппаратура, реактивы и материалы:

- •8.1.2 Порядок проведения исследований

- •Определение температуры начала кристализаци

- •Аппаратура и реактивы:

- •8.1.4 Порядок проведения исследований

- •8.2 Определение фракционных свойств

- •8.2.1 Аппаратура и реактивы:

- •8.2.2 Порядок проведения исследований

- •8.3 Определение коррозионных свойств

- •8.3.1 Аппаратура, реактивы и материалы:

- •8.3.2 Порядок проведения исследований

- •8.4 Определение вспениваемости

- •8.4.1 Аппаратура, реактивы и растворы:

- •Порядок проведения исследований

- •8.5 Определение набухания резины

- •8.6 Определение водородного показателя

- •8.7 Определение щелочности

- •8.7.1 Аппаратура и реактивы:

- •Порядок проведения исследований

- •8.8 Определение устойчивости в жесткой воде

- •8.8.1 Аппаратура и реактивы

- •Порядок проведения исследований

- •9 Исследование качества тормозных жидкостей

- •9.2 Определение совместимости тормозных жидкостей

- •9.2.1 Аппаратура, реактивы и материалы:

- •9.2.2 Порядок проведения исследований

- •9.3 Определение стабильности

- •8 Изучение полевых лабораторий и некоторых экспресс-методов определения показателей качества нефтепродуктов

- •8.1 Изучение полевых лабораторий

- •8.1.1 Аппаратура, реактивы и материалы:

- •8.1.2 Порядок проведения исследований

- •8.2 Определение содержания фактических смол в бензине экспресс-методом

- •8.2.1 Аппаратура, реактивы и материалы:

- •8.2.2 Порядок проведения исследований

- •8.3 Определение нерастворимых осадков в работающем масле

- •8.3.1 Аппаратура, реактивы и материалы:

- •8.3.2 Порядок проведения исследований

- •8.4 Определение вязкости полевым вязкозиметром

- •8.4.1 Аппаратура, реактивы и материалы

- •8.4.2 Порядок проведения исследований

- •8.5 Определение плотности нефтепродуктов и твердого топлива

- •8.5.1 Аппаратура, реактивы и материалы:

- •8.5.2 Порядок проведения исследований

- •8.6 Определение водорастворимых кислот и щелочей

- •8.6.1 Аппаратура, реактивы и материалы:

- •8.6.2 Порядок проведения исследований

- •8.7 Определение кислотного числа масел

- •8.6.1 Аппаратура, реактивы и материалы:

- •8.6.2 Порядок проведения исследований

- •9 Оценка жесткости воды

- •9.1 Определение карбонатной (временной) и общей жесткости воды

- •9.1.1 Аппаратура, реактивы и материалы:

- •9.1.2 Порядок проведения исследований

- •9.1.3 Определение общей жесткости.

- •Обработка материалов исследований

- •9.2 Определение щелочности воды

- •10 Выбор соответствующих видов топлив, смазочных материалов и технических жидкостей для заданной марки машины

- •Список рекомендуемой литературы

- •Спецификации Великобритании на автомобильные бензины

- •Эксплуатационным свойствам по гост 17497.1

- •Приложение 5 соответствие классов вязкости и групп моторных масел по гост 17479.1 - классификациям sae и api

- •Приложение 9

- •Приложение 10

- •Приложение 13 Гидравлические масла

- •Характеристики вязких гидравлических масел мге-46в, мг-8а и гжд-14с

- •Характеристики синтетических и полусинтетических гидравлических масел

- •Характеристики масел для гидромеханических передач

- •Приложение 14

- •Приложение 15

- •Содержание

8.3.2 Порядок проведения исследований

Пластины перед испытанием зачищают от заусениц и шлифуют наждачной бумагой, причем для каждого образца используют новую наждачную бумагу. Затем пластины промывают водой со спиртом или ацетоном, высушивают до постоянной массы (разница между результатами двух последних взвешиваний не должна превышать 0,0002 т) и хранят в эксикаторе при комнатной температуре. Нормы расхода спирта к ацетона для промывания пластин устанавливают в НТД на конкретные виды охлаждающих жидкостей.

Результат взвешивания в граммах записывают до четвертого десятичного знака.

Подготовленные к испытанию пластины необходимо брать только пинцетом.

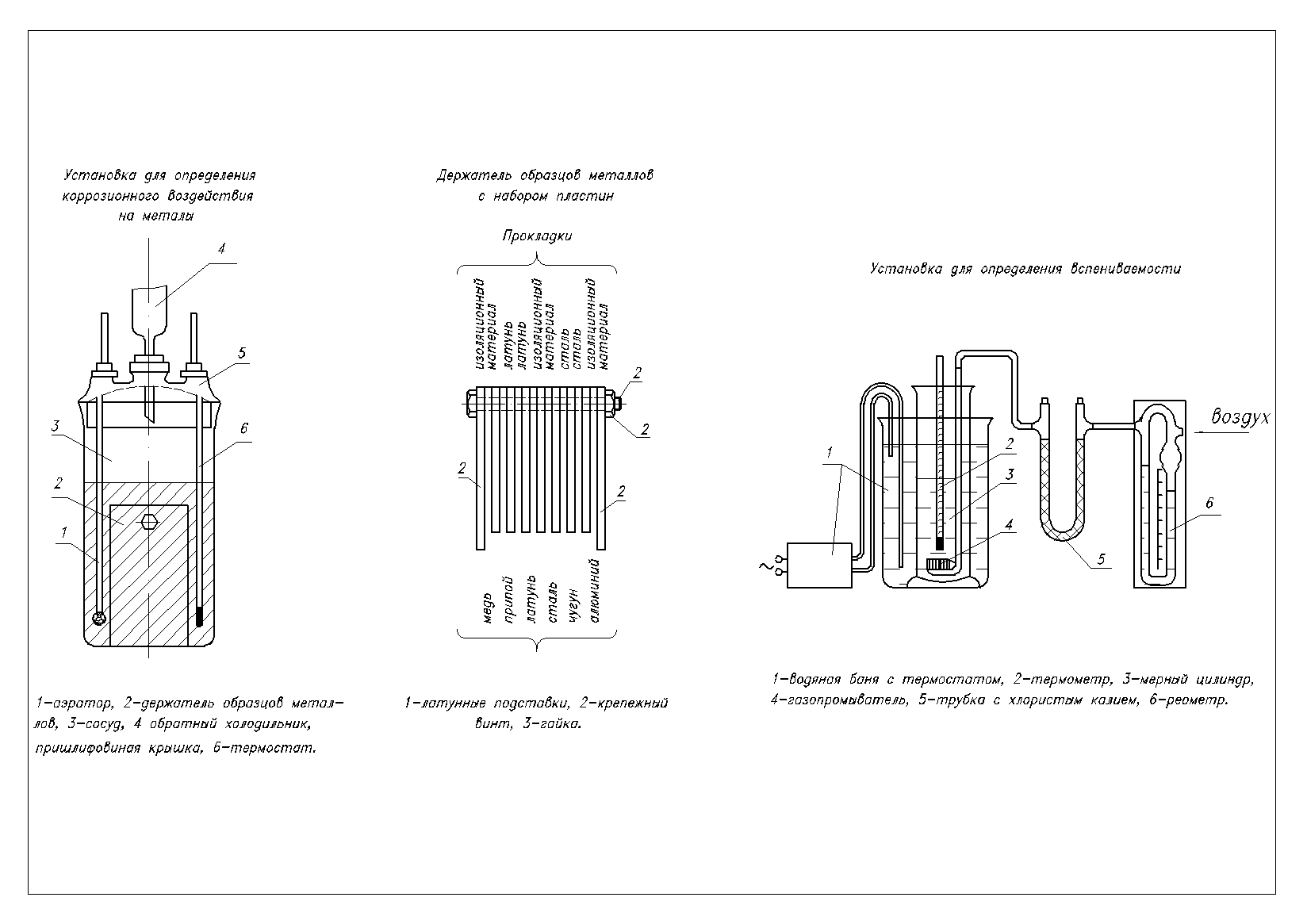

Подставки и пластины образцов металлов насаживают на крепежный винт держателя в определенной последовательности, отделяют одну от другой прокладками и стягивают гайкой (рисунок 8.4). Подставки держателя отделяют от набора образцов металлов прокладками из изоляционного материала.

1-аэратор; 2 – держатель образцов металлов; 3 – сосуд; 4 – обратный холодильник; 5 – пришлифованная крышка; 6 - термометр. Рисунок 8.3 – Установка для определения коррозионного воздействия на металлы |

Рисунок 8.4 – Держатель образцов металлов с набором пластин |

Непосредственно между образцами из меди, припоя и латуни помешают прокладки из латуни, а между образцами из стали, чугуна и алюминия — прокладки из стали.

Образцы первой группы металлов (медь, припой, латунь) и второй группы (сталь, чугун, алюминий) отделяют один от другого прокладкой из изоляционного материала.

Для проведения испытания на коррозионное воздействие охлаждающую жидкость ОЖ-К разбавляют в объемном отношении 1:1 раствором, содержащим 148 мг/дм³. сернокислого безводного натрия, 165 мг/дм³. хлористого натрия и 138 мг дм- двууглекислого натрия.

Рабочие охлаждающие жидкости ОЖ-65 и ОЖ-40 испытывают без разбавления.

Набор образцов металлов, каждый из которых обмеряют, взвешивают, записывая результат до четвертого десятичного знака, закрепляют в держателе и помешают в чистый сухой сосуд установки (рисунок 8.3) для испытания.

В сосуд наливают 200—300 см³ испытуемой охлаждающей жидкости. Уровень жидкости должен быть выше держателя с набором образцов металлов на 10…15 мм.

Сосуд герметично закрывают крышкой с вставленными в нее обратным холодильником, термометром и аэратором, после чего фиксируют уровень охлаждающей жидкости в сосуде.

Установку помешают в термостат, температуру охлаждающей жидкости доводят до 88±2°С н выдерживают непрерывно при этих условиях 336 ч. Определение коррозионного воздействия на металлы для всех видов охлаждающих жидкостей до 1992 г. проводят при температуре 71±2°С.

В процессе испытания жидкость перемешивают с помощью воздуха, который подается через аэратор с объемным расходом (100±5) см3/мин.

Уровень жидкости в сосуде поддерживают постоянным, добавляя при необходимости дистиллированную воду через обратный холодильник.

По истечении 336 ч образцы вынимают, чистят мягкой стиральной резинкой или щеткой из мягкой щетины, промывают дистиллированной водой, а затем спиртом или ацетоном, высушивают и взвешивают, записывая результат в граммах до четвертого десятичного знака.

Для каждой пробы охлаждающей жидкости проводят три паралельных испытания.

Если в процессе испытания на образцах металлов появляются стойкие продукты коррозии и пленки, то эти образцы металлов подвергают следующей дополнительной очистке:

- медь и латунь помещают на 15 с в разбавленную водой (в объемном соотношении 1:1) концентрированную соляную кислоту, после чего промывают водой для удаления кислоты и чистят мягкой стирательной резинкой или мягкой щеткой;

- алюминий погружают на 5 мин в водный раствор, содержащий 2% хромового ангидрида к 5% ортофосфорной кислоты, при температуре 80±2ºС. после чего образцы промывают водой для удаления кислоты. Если продукты коррозии не счищаются, то образец погружают на 1 мин в концентрированную азотную кислоту, затем промывают водой;

- припой погружают на 5 мин в кипящий раствор уксусной кислоты с массовой долей 1%. после чего образец промывают водой и осторожно чистят мягкой старательной резинкой или мягкой щеткой;

- чугун, сталь погружают на 10—15 мин в 5%-ный водный раствор едкого натра при температуре 80±2°С с гранулированным цинком или стружкой цинка или 10%-ный раствор лимоннокислого аммония в аммиачной воде и промывают водой.

После каждой из указанных операций образцы металлов промывают водой, спиртом или ацетоном, сушат и взвешивают, записывают результат в граммах до четвертого десятичного знака.

ОБРАБОТКА МАТЕРИАЛОВ ИССЛЕДОВАНИЙ

Коррозионные потери (Y), г /(м²-сут) вычисляют для каждого образца металлов по формуле

![]() ,

(8.4)

,

(8.4)

где т1 - масса образца металла до испытания, г;

т2 - масса образца металла после испытания, г;

l - длина образца металла, мм;

a - ширина образца металла, мм;

b - толщина образца металла, мм;

106 - коэффициент пересчета площади поверхности образца в квадратные метры.

За результат испытания принимают среднее арифметическое результатов трех параллельных определений, относительное допускаемое расхождение между наиболее отличающимися значениями, которых не должно превышать 50% их среднего значения.

Относительная суммарная погрешность результатов испытаний для меди, латуни, алюминия, чугуна и стали ±28%, для припоя ±50% при доверительной вероятности Р = 0,95.

После окончания исследований дают заключение о коррозионных свойствах испытуемого образца и его соответствии требованиям ГОСТ. Описать влияние определенного показателя на работу системы охлаждения и её элементов.