- •Министерство сельского хозяйства российской федерации орловский государственный аграрный университет

- •Предисловие

- •Введение

- •1 Техника безопасности при проведени лабораторных иследований

- •1.1 Общие требования безопасности

- •1.2 Требования безопасности перед началом работы

- •1.3 Требования безопасности во время выполнения лабораторных работ

- •1.4 Требования безопасности в аварийных ситуациях

- •1.5 Требования безопасности по окончании работы

- •2 Комплексная оценка свойств бензина

- •2.1 Определение фактических смол

- •2.1.1 Аппаратура, реактивы и материалы:

- •2.1.2 Порядок проведения исследований

- •2.2 Определение потенциальных смол

- •2.2.1 Аппаратура, реактивы и материалы:

- •2.2.2 Порядок проведения исследований

- •2.3 Определение водорастворимых кислот и щелочей

- •2.3.1 Аппаратура, реактивы и материалы:

- •2.3.2 Порядок проведения исследований

- •2.4 Испытание на медной пластинке

- •2.4.1 Аппаратура, реактивы и материалы:

- •2.4.2 Порядок проведения исследований

- •2.5 Определение фракционного состава

- •2.5.1 Аппаратура, реактивы и материалы:

- •2.5.2 Порядок проведения исследований

- •2.6 Определение октанового числа

- •Определение октанового числа по косвенным показателям

- •2.6.1 Аппаратура, реактивы и материалы:

- •2.6.2 Порядок проведения исследований

- •Определение октанового числа по моторному методу

- •2.6.3 Аппаратура, реактивы и материалы:

- •2.6.4 Порядок проведения исследований

- •Определение октанового числа по исследовательскому методу

- •3 Комплексная оценка свойств дизельного топлива

- •3.1 Определение кинематической вязкости

- •3.1.1 Аппаратура, реактивы и материалы:

- •3.1.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.2 Определение кислотности

- •3.2.1 Аппаратура, реактивы и материалы:

- •3.2.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.3 Определение температуры вспышки

- •3.3.1 Аппаратура, реактивы и материалы:

- •3.3.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.4 Определение склонности дизельного топлива к лакообразованию

- •3.4.1 Аппаратура, реактивы и материалы:

- •3.4.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.5 Определение температуры помутнения и температуры застывания

- •3.5.1 Аппаратура, реактивы и материалы:

- •3.5.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.6 Определение содержания серы

- •3.6.1 Аппаратура, реактивы и материалы:

- •3.6.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.7 Определение водорастворимых кислот и щелочей

- •3.8 Определение цетанового числа дизельного топлива по совпадению вспышек

- •3.8.1 Аппаратура, реактивы и материалы:

- •3.8.2 Порядок проведения исследований

- •4 Комплексная оценка свойств моторного масла

- •4.1 Определение вязкости

- •4.1.1 Аппаратура, реактивы и материалы:

- •4.1.2 Порядок проведения исследований

- •4.2 Определение моющих свойств

- •4.2.1 Аппаратура, реактивы и материалы:

- •4.2.2 Порядок проведения исследований

- •4.3 Определение общего щелочного числа

- •4.3.1 Аппаратура, реактивы и материалы:

- •4.3.2 Порядок проведения исследований

- •4.4 Определение температуры вспышки и воспламенения

- •4.4.1 Аппаратура, реактивы и материалы:

- •4.4.2 Порядок проведения исследований

- •4.5 Определение наличия воды

- •4.5.1 Температура, реактивы и материалы:

- •4.5.2 Порядок проведения исследований

- •4.6 Определение нерастворимых осадков

- •4.6.1 Аппаратура, реактивы и материалы:

- •4.6.2 Порядок проведения исследований

- •4.7 Определение корозийности смазочных масел

- •4.7.1 Аппаратура, реактивы и материалы:

- •4.7.2 Порядок проведения исследований

- •Обработка материалов исследований

- •4.8 Определение чистоты моторного масла и массовой доли механических примесей

- •4.7.1 Аппаратура, реактивы и материалы:

- •4.8.2 Порядок проведения исследований

- •4.9 Определение сульфатной зольности масел

- •4.7.1 Аппаратура, реактивы и материалы:

- •4.8.2 Порядок проведения исследований

- •5 Комплексная оценка свойств пластичных смазок

- •5.1 Определение пенетрации

- •5.1.1 Аппаратура, реактивы и материалы:

- •5.1.2 Порядок проведения исследований

- •5.2 Определение температуры каплепадения

- •5.2.1 Аппаратура, реактивы и материалы:

- •5.2.2 Порядок проведения исследований

- •5.3 Определение вида загустителя

- •5.3.1 Аппаратура, реактивы и материалы:

- •5.3.2 Порядок проведения исследований

- •Определение предела прочности на сдвиг

- •5.4.1 Аппаратура, реактивы и материалы:

- •5.4.2 Порядок проведения исследований

- •5.5 Определение массовой доли механических примесей в пластичной смазке

- •5.4.1 Аппаратура, реактивы и материалы:

- •5.4.2 Порядок проведения исследований

- •Комплексная оценка свойств трансмиссионных масел

- •6.1 Определение кинематической вязкости

- •6.2.1 Порядок проведения исследований

- •6.2 Определение температуры вспышки

- •6.3 Коррозионная стойкость трансмиссионных масел

- •6.3.1 Аппаратура, реактивы и материалы:

- •6.3.2 Порядок проведения исследований

- •6.6 Определение температуры застывания

- •6.7 Определение смазывающих свойств

- •6.7.1 Аппаратура и материалы:

- •Порядок проведения исследований

- •Комплексная оценка свойств масел для гидросистем

- •7.1 Определение кинематической вязкости

- •7.2 Определение коррозионных свойств

- •7.2.1 Аппаратура, реактивы и материалы:

- •7.2.2 Порядок проведения исследований

- •8 Комплексеая оценка свойств охлаждающих жидкостей

- •8.1 Определение плотности температуры замерзания и кристализации

- •8.1.1 Аппаратура, реактивы и материалы:

- •8.1.2 Порядок проведения исследований

- •Определение температуры начала кристализаци

- •Аппаратура и реактивы:

- •8.1.4 Порядок проведения исследований

- •8.2 Определение фракционных свойств

- •8.2.1 Аппаратура и реактивы:

- •8.2.2 Порядок проведения исследований

- •8.3 Определение коррозионных свойств

- •8.3.1 Аппаратура, реактивы и материалы:

- •8.3.2 Порядок проведения исследований

- •8.4 Определение вспениваемости

- •8.4.1 Аппаратура, реактивы и растворы:

- •Порядок проведения исследований

- •8.5 Определение набухания резины

- •8.6 Определение водородного показателя

- •8.7 Определение щелочности

- •8.7.1 Аппаратура и реактивы:

- •Порядок проведения исследований

- •8.8 Определение устойчивости в жесткой воде

- •8.8.1 Аппаратура и реактивы

- •Порядок проведения исследований

- •9 Исследование качества тормозных жидкостей

- •9.2 Определение совместимости тормозных жидкостей

- •9.2.1 Аппаратура, реактивы и материалы:

- •9.2.2 Порядок проведения исследований

- •9.3 Определение стабильности

- •8 Изучение полевых лабораторий и некоторых экспресс-методов определения показателей качества нефтепродуктов

- •8.1 Изучение полевых лабораторий

- •8.1.1 Аппаратура, реактивы и материалы:

- •8.1.2 Порядок проведения исследований

- •8.2 Определение содержания фактических смол в бензине экспресс-методом

- •8.2.1 Аппаратура, реактивы и материалы:

- •8.2.2 Порядок проведения исследований

- •8.3 Определение нерастворимых осадков в работающем масле

- •8.3.1 Аппаратура, реактивы и материалы:

- •8.3.2 Порядок проведения исследований

- •8.4 Определение вязкости полевым вязкозиметром

- •8.4.1 Аппаратура, реактивы и материалы

- •8.4.2 Порядок проведения исследований

- •8.5 Определение плотности нефтепродуктов и твердого топлива

- •8.5.1 Аппаратура, реактивы и материалы:

- •8.5.2 Порядок проведения исследований

- •8.6 Определение водорастворимых кислот и щелочей

- •8.6.1 Аппаратура, реактивы и материалы:

- •8.6.2 Порядок проведения исследований

- •8.7 Определение кислотного числа масел

- •8.6.1 Аппаратура, реактивы и материалы:

- •8.6.2 Порядок проведения исследований

- •9 Оценка жесткости воды

- •9.1 Определение карбонатной (временной) и общей жесткости воды

- •9.1.1 Аппаратура, реактивы и материалы:

- •9.1.2 Порядок проведения исследований

- •9.1.3 Определение общей жесткости.

- •Обработка материалов исследований

- •9.2 Определение щелочности воды

- •10 Выбор соответствующих видов топлив, смазочных материалов и технических жидкостей для заданной марки машины

- •Список рекомендуемой литературы

- •Спецификации Великобритании на автомобильные бензины

- •Эксплуатационным свойствам по гост 17497.1

- •Приложение 5 соответствие классов вязкости и групп моторных масел по гост 17479.1 - классификациям sae и api

- •Приложение 9

- •Приложение 10

- •Приложение 13 Гидравлические масла

- •Характеристики вязких гидравлических масел мге-46в, мг-8а и гжд-14с

- •Характеристики синтетических и полусинтетических гидравлических масел

- •Характеристики масел для гидромеханических передач

- •Приложение 14

- •Приложение 15

- •Содержание

Обработка материалов исследований

Результаты исследований занести в таблицу 4.3

Таблица 4.3 – Результаты испытаний трех марок масла

Показатель |

Марка масла |

|||

|

|

|

|

|

Масса пластин до испытаний q , г - свинцовая пластина - свинцовисто-бронзовая пластина |

|

|

|

|

Масса пластин после испытаний q1 , г - свинцовая пластина - свинцовисто-бронзовая пластина |

|

|

|

|

Коррозийность г/м², К |

|

|

|

|

Коррозийность К (г/м²), для каждой марки масла подсчитывают по формуле

![]() ,

(4.16)

,

(4.16)

где F – площадь пластин, м².

Полученные в результате исследований данные сравнивают с требованиям ГОСТ и дают заключение о влиянии коррозийности испытуемых образов масла на ресурс двигателя и состояние его комплектующих.

4.8 Определение чистоты моторного масла и массовой доли механических примесей

Механические примеси недопустимы как в топливах, так и маслах, так как они вызывают интенсивный износ трущихся деталей. Свежие нефтепродукты непосредственно после их получения не содержат абразивных механических примесей, но по пути следования от завода-изготовителя к потребителю они часто засоряются.

В топливах, особенно маловязких бензинах, керосинах, случайно попавшие механические примеси быстро осаждаются. В дизельных топливах и, особенно в маслах осаждение происходит очень медленно и мелкие частицы пыли — кварца могут длительное время находиться во взвешенном состоянии в нефтепродукте.

4.7.1 Аппаратура, реактивы и материалы:

- воронка разъемная;

- цилиндры измерительные по ГОСТ 1770-74;

- фильтры мембранные;

- весы аналитические;

- трубки стеклянные длиной 700...750 мм с внутренним диаметром 10...12 мм;

- бензин Галоша;

- насос вакуумный;

- эксикатор;

- шкаф сушильный.

4.8.2 Порядок проведения исследований

Определение чистоты моторного масла

Перед проведением исследований нефтепродукт тщательно перемешивают в течение не менее 10 минут и берут навеску в мерный цилиндр в объеме 50 г, разбавляют его бензином в соотношении 1 : 2, а для высоковязких масел 1 часть масла и 3…5 частей бензина.

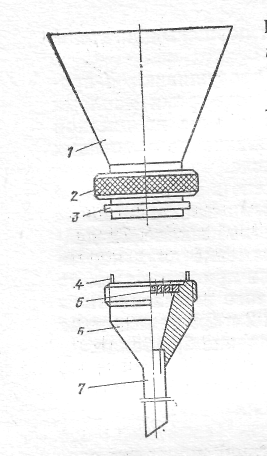

Для определения чистоты моторного масла применяют воронку, состоящую из двух частей, соединяемых накидной гайкой 2 и штифтами 4. Верхняя часть корпуса 1 полая, в нижней части в штуцере 6 находится решетка 5, на которую помещают мембранный фильтр.

1 - конус; 2 - накидная гайка; 3 - патрубок; 4 - штифт; 5 - решетка; 6 - штуцер; 7 - трубка.

Рисунок 4.9 - Разъемная воронка

Мембранные фильтры диаметром 27 мм предварительно сушат в сушильном шкафу в течение 15 мин при температуре (100+2) °С, охлаждают при комнатной температуре и взвешивают с погрешностью не более 0,0002 г. Затем снова повторяют эти операции, чтобы убедиться в постоянстве массы фильтров. Расхождение между двумя последовательными взвешиваниями должно быть не более 0,0004 г,

Нижнюю часть разъемной воронки при помощи пробки соединяют с колбой для фильтрования. Колбу через тройник сообщают резиновой трубкой с вакуумным насосом и мановакуумметром. На решетку в нижней части воронки помещают мембранный фильтр матовой стороной вниз. Верхнюю часть воронки надевают на штифты и завинчивают накидную гайку.

Далее включают вакуум-насос и создают разрежение 20…30 мм рт.ст. Медленно начинают фильтрацию исследуемого образца, постепенно прикрывая трехходовой кран. Пропускают через мембранный фильтр 10 мл бензина Галоша. Затем фильтруют испытуемый раствор моторного масла в течение 5 мин. Если раствор масла полностью не отфильтровался за указанное время, то фильтрацию прекращают. Остаток раствора сливают обратно в стакан, снимают мембранный фильтр с решетки, устанавливают новый и снова продолжают фильтрацию в течение 5 мин. Таким образом, фильтруют раствор испытуемого масла до конца, заменяя фильтр через каждые 5 мин. Если не удается отфильтровать раствор масла через пять фильтров, то испытание заканчивают.

По окончании фильтрации трехходовой кран соединяют с атмосферой, выключают вакуум и разбирают воронку. Осторожно пинцетом снимают фильтр с осадком. Мембранные фильтры с осадками помещают на фильтровальной бумаге в сушильный шкаф, выдерживают при температуре (100+2) °С в течение 15 мин, затем охлаждают до комнатной температуры в эксикаторе и взвешивают с погрешностью не более 0,0002 г. Затем операции повторяют. Расхождение между двумя последовательными взвешиваниями мембранных фильтров должно быть не более 0,0004 г.

Определение массовой доли механических примесей

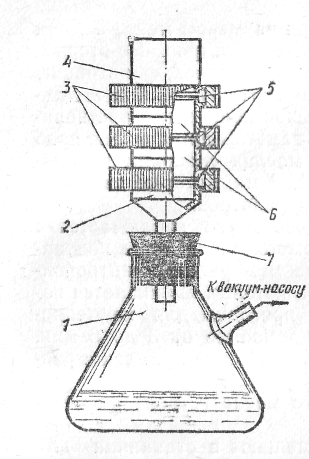

Для определения в испытуемом масле массовой доли механических примесей с одновременным разделением их на фракции используют фильтровальную колонку (рисунок 4.10).

1 - колба; 2 и 4 - нижняя и верхняя части фильтровальной колонки; 3 - гайки; 5 - мембранные фильтры; 6 - промежуточные втулки колонки; 7 - пробки.

Рисунок 4.10 – Фильтровальная колонка

В колонку устанавливают предварительно доведенные до постоянной массы мембранные фильтры, различающиеся размерами пор, и сквозь них фильтруют раствор испытуемого масла.

По окончании фильтрования осадки на фильтрах промывают растворителем до полного удаления масла. Фильтры вынимают из колонки, помещают в бюксы, высушивают при температуре (105±2)°С в течение 20... 25 мин, после чего охлаждают в эксикаторе и взвешивают.

ОБРАБОТКА МАТЕРИАЛОВ ИССЛЕДОВАНИЙ

Чистоту масла вычисляют следующим образом:

Массу М (мг на 100 г масла) осадков, задерживаемую мембранными фильтрами, находят по формуле

М=(Σg/m)100, (4.17)

где Σg - масса осадков на всех фильтрах, мг;

т - масса навески масла, г.

Массу М1 (мг на 100 г испытуемого масла) осадков, задерживаемую мембранными фильтрами, при незаконченном фильтровании раствора масла определяют по формуле

![]() ,

(4.18)

,

(4.18)

где Σg - масса осадков на пяти фильтрах, мг;

V - объем испытуемого раствора масла, мл;

т - навеска масла, г;

V1- объем неотфильтрованного масла, мл.

При проведении испытаний расхождение между двумя определениями числа фильтраций не должно превышать единицы.

Расхождение между двумя определениями массы осадков, задерживаемых мембранными фильтрами, не должно превышать следующих значений:

Масса осадков, задерживаемых фильтрами, мг на 100 г масла |

Допускаемые расхождения |

До 200 От 200 до 400 Более 400 |

20 мг на 100 г 20 % от меньшего результата 40 % от меньшего результата |

Массовую долю механических примесей определяют так:

Массовую долю отдельных фракций (по размерам) механических примесей, содержащихся в маслах, вычисляют по разности масс взвешиваний каждого фильтра (в бюксах) до и после фильтрования.

Общее количество механических примесей, содержащихся в пробе исследуемого масла, равно сумме масс отдельных фракций механических примесей.

Полученные в результате исследований данные сравнивают с требованиям ГОСТ и дают заключение о влиянии количества механических примесей, находящихся в испытуемых пробах масла, на эксплуатационные показатели двигателя.