- •Министерство сельского хозяйства российской федерации орловский государственный аграрный университет

- •Предисловие

- •Введение

- •1 Техника безопасности при проведени лабораторных иследований

- •1.1 Общие требования безопасности

- •1.2 Требования безопасности перед началом работы

- •1.3 Требования безопасности во время выполнения лабораторных работ

- •1.4 Требования безопасности в аварийных ситуациях

- •1.5 Требования безопасности по окончании работы

- •2 Комплексная оценка свойств бензина

- •2.1 Определение фактических смол

- •2.1.1 Аппаратура, реактивы и материалы:

- •2.1.2 Порядок проведения исследований

- •2.2 Определение потенциальных смол

- •2.2.1 Аппаратура, реактивы и материалы:

- •2.2.2 Порядок проведения исследований

- •2.3 Определение водорастворимых кислот и щелочей

- •2.3.1 Аппаратура, реактивы и материалы:

- •2.3.2 Порядок проведения исследований

- •2.4 Испытание на медной пластинке

- •2.4.1 Аппаратура, реактивы и материалы:

- •2.4.2 Порядок проведения исследований

- •2.5 Определение фракционного состава

- •2.5.1 Аппаратура, реактивы и материалы:

- •2.5.2 Порядок проведения исследований

- •2.6 Определение октанового числа

- •Определение октанового числа по косвенным показателям

- •2.6.1 Аппаратура, реактивы и материалы:

- •2.6.2 Порядок проведения исследований

- •Определение октанового числа по моторному методу

- •2.6.3 Аппаратура, реактивы и материалы:

- •2.6.4 Порядок проведения исследований

- •Определение октанового числа по исследовательскому методу

- •3 Комплексная оценка свойств дизельного топлива

- •3.1 Определение кинематической вязкости

- •3.1.1 Аппаратура, реактивы и материалы:

- •3.1.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.2 Определение кислотности

- •3.2.1 Аппаратура, реактивы и материалы:

- •3.2.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.3 Определение температуры вспышки

- •3.3.1 Аппаратура, реактивы и материалы:

- •3.3.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.4 Определение склонности дизельного топлива к лакообразованию

- •3.4.1 Аппаратура, реактивы и материалы:

- •3.4.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.5 Определение температуры помутнения и температуры застывания

- •3.5.1 Аппаратура, реактивы и материалы:

- •3.5.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.6 Определение содержания серы

- •3.6.1 Аппаратура, реактивы и материалы:

- •3.6.2 Порядок проведения исследований

- •Обработка материалов исследований

- •3.7 Определение водорастворимых кислот и щелочей

- •3.8 Определение цетанового числа дизельного топлива по совпадению вспышек

- •3.8.1 Аппаратура, реактивы и материалы:

- •3.8.2 Порядок проведения исследований

- •4 Комплексная оценка свойств моторного масла

- •4.1 Определение вязкости

- •4.1.1 Аппаратура, реактивы и материалы:

- •4.1.2 Порядок проведения исследований

- •4.2 Определение моющих свойств

- •4.2.1 Аппаратура, реактивы и материалы:

- •4.2.2 Порядок проведения исследований

- •4.3 Определение общего щелочного числа

- •4.3.1 Аппаратура, реактивы и материалы:

- •4.3.2 Порядок проведения исследований

- •4.4 Определение температуры вспышки и воспламенения

- •4.4.1 Аппаратура, реактивы и материалы:

- •4.4.2 Порядок проведения исследований

- •4.5 Определение наличия воды

- •4.5.1 Температура, реактивы и материалы:

- •4.5.2 Порядок проведения исследований

- •4.6 Определение нерастворимых осадков

- •4.6.1 Аппаратура, реактивы и материалы:

- •4.6.2 Порядок проведения исследований

- •4.7 Определение корозийности смазочных масел

- •4.7.1 Аппаратура, реактивы и материалы:

- •4.7.2 Порядок проведения исследований

- •Обработка материалов исследований

- •4.8 Определение чистоты моторного масла и массовой доли механических примесей

- •4.7.1 Аппаратура, реактивы и материалы:

- •4.8.2 Порядок проведения исследований

- •4.9 Определение сульфатной зольности масел

- •4.7.1 Аппаратура, реактивы и материалы:

- •4.8.2 Порядок проведения исследований

- •5 Комплексная оценка свойств пластичных смазок

- •5.1 Определение пенетрации

- •5.1.1 Аппаратура, реактивы и материалы:

- •5.1.2 Порядок проведения исследований

- •5.2 Определение температуры каплепадения

- •5.2.1 Аппаратура, реактивы и материалы:

- •5.2.2 Порядок проведения исследований

- •5.3 Определение вида загустителя

- •5.3.1 Аппаратура, реактивы и материалы:

- •5.3.2 Порядок проведения исследований

- •Определение предела прочности на сдвиг

- •5.4.1 Аппаратура, реактивы и материалы:

- •5.4.2 Порядок проведения исследований

- •5.5 Определение массовой доли механических примесей в пластичной смазке

- •5.4.1 Аппаратура, реактивы и материалы:

- •5.4.2 Порядок проведения исследований

- •Комплексная оценка свойств трансмиссионных масел

- •6.1 Определение кинематической вязкости

- •6.2.1 Порядок проведения исследований

- •6.2 Определение температуры вспышки

- •6.3 Коррозионная стойкость трансмиссионных масел

- •6.3.1 Аппаратура, реактивы и материалы:

- •6.3.2 Порядок проведения исследований

- •6.6 Определение температуры застывания

- •6.7 Определение смазывающих свойств

- •6.7.1 Аппаратура и материалы:

- •Порядок проведения исследований

- •Комплексная оценка свойств масел для гидросистем

- •7.1 Определение кинематической вязкости

- •7.2 Определение коррозионных свойств

- •7.2.1 Аппаратура, реактивы и материалы:

- •7.2.2 Порядок проведения исследований

- •8 Комплексеая оценка свойств охлаждающих жидкостей

- •8.1 Определение плотности температуры замерзания и кристализации

- •8.1.1 Аппаратура, реактивы и материалы:

- •8.1.2 Порядок проведения исследований

- •Определение температуры начала кристализаци

- •Аппаратура и реактивы:

- •8.1.4 Порядок проведения исследований

- •8.2 Определение фракционных свойств

- •8.2.1 Аппаратура и реактивы:

- •8.2.2 Порядок проведения исследований

- •8.3 Определение коррозионных свойств

- •8.3.1 Аппаратура, реактивы и материалы:

- •8.3.2 Порядок проведения исследований

- •8.4 Определение вспениваемости

- •8.4.1 Аппаратура, реактивы и растворы:

- •Порядок проведения исследований

- •8.5 Определение набухания резины

- •8.6 Определение водородного показателя

- •8.7 Определение щелочности

- •8.7.1 Аппаратура и реактивы:

- •Порядок проведения исследований

- •8.8 Определение устойчивости в жесткой воде

- •8.8.1 Аппаратура и реактивы

- •Порядок проведения исследований

- •9 Исследование качества тормозных жидкостей

- •9.2 Определение совместимости тормозных жидкостей

- •9.2.1 Аппаратура, реактивы и материалы:

- •9.2.2 Порядок проведения исследований

- •9.3 Определение стабильности

- •8 Изучение полевых лабораторий и некоторых экспресс-методов определения показателей качества нефтепродуктов

- •8.1 Изучение полевых лабораторий

- •8.1.1 Аппаратура, реактивы и материалы:

- •8.1.2 Порядок проведения исследований

- •8.2 Определение содержания фактических смол в бензине экспресс-методом

- •8.2.1 Аппаратура, реактивы и материалы:

- •8.2.2 Порядок проведения исследований

- •8.3 Определение нерастворимых осадков в работающем масле

- •8.3.1 Аппаратура, реактивы и материалы:

- •8.3.2 Порядок проведения исследований

- •8.4 Определение вязкости полевым вязкозиметром

- •8.4.1 Аппаратура, реактивы и материалы

- •8.4.2 Порядок проведения исследований

- •8.5 Определение плотности нефтепродуктов и твердого топлива

- •8.5.1 Аппаратура, реактивы и материалы:

- •8.5.2 Порядок проведения исследований

- •8.6 Определение водорастворимых кислот и щелочей

- •8.6.1 Аппаратура, реактивы и материалы:

- •8.6.2 Порядок проведения исследований

- •8.7 Определение кислотного числа масел

- •8.6.1 Аппаратура, реактивы и материалы:

- •8.6.2 Порядок проведения исследований

- •9 Оценка жесткости воды

- •9.1 Определение карбонатной (временной) и общей жесткости воды

- •9.1.1 Аппаратура, реактивы и материалы:

- •9.1.2 Порядок проведения исследований

- •9.1.3 Определение общей жесткости.

- •Обработка материалов исследований

- •9.2 Определение щелочности воды

- •10 Выбор соответствующих видов топлив, смазочных материалов и технических жидкостей для заданной марки машины

- •Список рекомендуемой литературы

- •Спецификации Великобритании на автомобильные бензины

- •Эксплуатационным свойствам по гост 17497.1

- •Приложение 5 соответствие классов вязкости и групп моторных масел по гост 17479.1 - классификациям sae и api

- •Приложение 9

- •Приложение 10

- •Приложение 13 Гидравлические масла

- •Характеристики вязких гидравлических масел мге-46в, мг-8а и гжд-14с

- •Характеристики синтетических и полусинтетических гидравлических масел

- •Характеристики масел для гидромеханических передач

- •Приложение 14

- •Приложение 15

- •Содержание

4.2 Определение моющих свойств

При работе двигателя внутреннего сгорания на поршнях образуются лаковые отложения, на других деталях — мазеобразные осадки серого или черного цвета. Введение в масло специальной моющей присадки резко снижает склонность масла к образованию лака и других отложений. Даже после длительной работы детали двигателя оказываются совершенно чистыми, как бы тщательно вымытыми. Отсюда и вникли названия: моющие присадки, моющие свойства масел. Моющие присадки известны также под названием детергентных и диспергирующих. Назначение этих присадок — предупреждать и уменьшать образование лаковых отложений и осадков на деталях, устранять пригорание поршневых колец и т.д.

4.2.1 Аппаратура, реактивы и материалы:

- установка ПЗВ-60;

- цветная эталонная шкала;

- растворы для мойки алюминиевых и чугунных деталей;

- цилиндр мерный по ГОСТ 1770-74 вместимостью 250 мл;

- электроплитка;

- стаканы вместимостью 100 мл.

4.2.2 Порядок проведения исследований

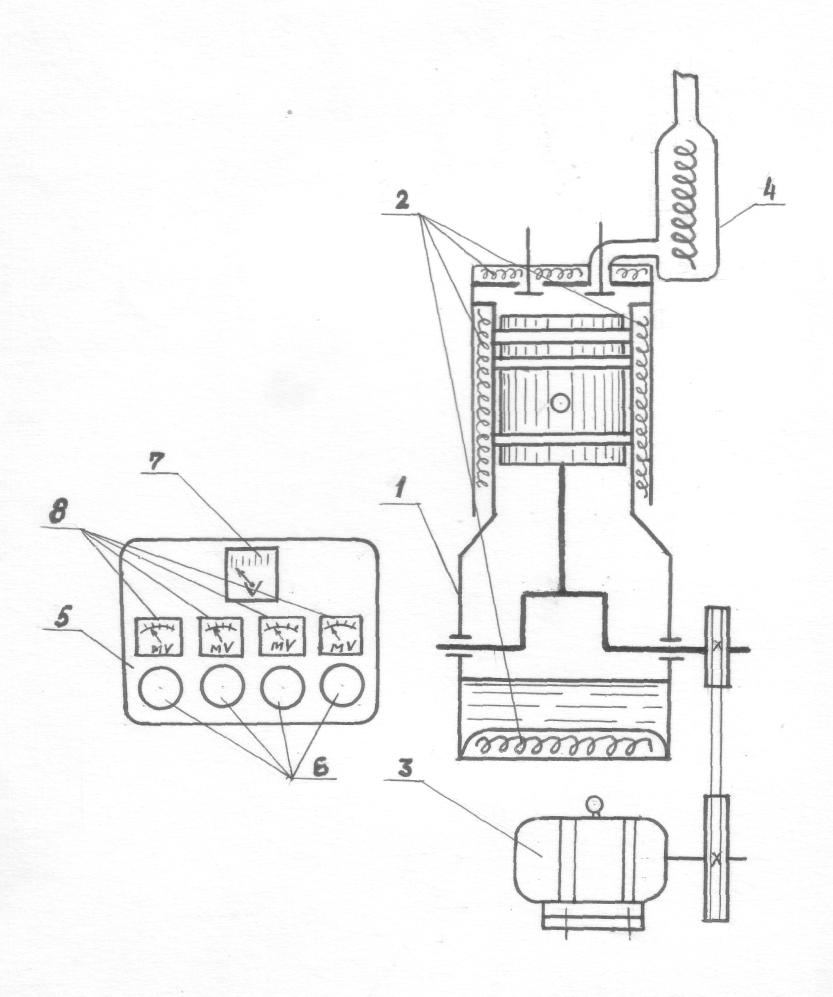

Моющие свойства моторных масел определяют в соответствии с ГОСТ 5726 на установке ПЗВ-60. Определение моющих свойств по данному методу заключается в испытании масел на одноцилиндровом двигателе и последующей оценкой лакообразований на боковой поверхности поршня с помощью цветной эталонной шкалы. Состоит установка (рисунок 4.3) из малолитражного двигателя 1, оборудованного специальными электрообогревателями 2, электромотора мощностью не менее 1 кВт 3, нагревателя всасываемого воздуха 4, и пульта управления 5, на котором расположены автотрансформаторы 6, вольтметр 7, и гальванометры для определения температуры 8.

1 - одноцилиндровый двигатель, 2 - электронагреватель, 3 - электромотор, 4 - электронагреватель всасываемого воздуха, 5 - пульт управления, 6 - автотрансформаторы, 7 - вольтметр, 8 - гальванометры.

Рисунок 4.4 - Схема установки ПЗВ-60 для определения моющих свойств масел.

Режим проведения испытания

1. Частота вращения коленчатого вала 41,66±0,83 с-1.

2. Температура головки цилиндра 300±2°С.

3 Температура середины цилиндра 225±2°С.

4. Температура масла в картере 125+1оС.

5. Температура воздуха на всасывании 220±20°С.

6. Объем испытуемого масла 250 мл.

7. Время испытания 2 ч.

Перед испытаниями поршень и поршневые кольца подогоняют согласно инструкции. Картер и цилиндр двигателя промывают бензином, а затем бензолом. После просушки двигатель собирают, устанавливают на станине и соединяют с приводом при помощи муфты. Подсоединяют впускные и выпускные системы. К электрической сети подключают электроподогреватели, а к компенсационным проводам, соединенным с гальванометром на пульте управления, соответствующие концы термопар.

В картер двигателя заливают 250 мл испытуемого масла. Включают нагреватели головки цилиндра, середины цилиндра и масла в картере. Когда температура головки цилиндра достигнет 250°С, а середины цилиндра - 190СС, включают нагреватель впускаемого воздуха, запускают двигатель и выводят его на режим испытания.

Далее засекают время включения нагревателей, пуска двигателя и выхода на режим. Продолжительность испытания отсчитывают с момента выхода на установленный режим. В период испытаний каждые 30 мин регистрируют температуру головки цилиндра, середины цилиндра, картерного масла, впускаемого и окружающего воздуха; напряжение в сети нагревателей; частоту вращения коленчатого вала двигателя.

После испытания двигатель разбирают и по лакообразованию на стенках поршня судят о моющих свойствах испытуемого масла. Оценку парообразования на стенках поршня производят в соответствии с цветной эталонной шкалой, градуированной в баллах от 0 до 6. Совершенно чистый поршень без лака оценивается в 0 баллов, а если вся боковая поверхность поршня покрыта лаком черного цвета, то в 6 баллов.

Таблица 4.1 - Цветная шкала для оценки лакообразования

Характер лакооборазования на боковой поверхности поршня |

Оценка в баллах |

Совершенно чистый поршень (без лака) Верхняя часть боковой поверхности поршня (зона поршневых колец) покрыта слоем лака светло-желтого цвета, поверхность юбки поршня чистая Верхняя часть боковой поверхности поршня покрыта слоем лака светло-коричневого цвета, поверхность юбки поршня — лаком светло-желтого цвета Верхняя часть боковой поверхности поршня покрыта лаком коричневого цвета; поверхность юбки поршня вверху покрыта лаком коричневого цвета, внизу — лаком светло-коричневого цвета Верхняя часть боковой поверхности поршня покрыта лаком темно-коричневого цвета; поверхность юбки поршня вверху покрыта лаком темно-коричневого цвета, внизу — коричневого цвета Верхняя часть боковой поверхности поршня покрыта лаком черного цвета; поверхность юбки поршня вверху покрыта лаком черного цвета, внизу — темно-коричневого цвета Вся боковая поверхность поршня покрыта лаком черного цвета |

0

1

2

3

4

5 6 |

Перед оценкой поршень просушивают и протирают его боковую поверхность двумя-тремя каплями масла. Расхождения между параллельными испытаниями не должны превышать 0,5 балла по цветной шкале. За действительное принимают большее значение двух параллельных определений. Например, если при испытании на одной и той же установке одного и того же масла были получены значения лакообразования 2 и 2,5 балла, то за результат испытания принимают значение 2,5 балла.

ОБРАБОТКА МАТЕРИАЛОВ ИССЛЕДОВАНИЙ

По окончании исследований, результаты сравнивают с параметрами указанными в ГОСТ и дают заключение о соответствии требованиям и влиянии моющих свойств моторного масла на работу двигателя.