- •2.Расчет минимальной массы представительной пробы.

- •3. Подготовка технологических проб к исследованию и изучению вещественного состава.

- •3.1. Исследование вещественного состава руд и продуктов обогащения

- •3.2 Спектральный анализ

- •3.3. Химический анализ.

- •3.4. Фазовый анализ на Au

- •3.5. Текстурно-структурный оптико-геометрический анализ.

- •3.6. Гранулометрический анализ минерального сырья.

- •3.7. Энергодисперсионный анализ

- •3.8. Пробирный анализ

- •3.9. Оптико-микроскопический и электронно-микроскопический метод

- •4.Принципиальная технологическая схема обогащения минерального сырья.

- •5. Возможные технологические показатели обогащения и «неизбежные» потери при обогащении данного вида сырья по предлагаемой технологической схеме.

- •6.Выбор основного и вспомогательного оборудования для реализации предложенной схемы

- •7.Заключение

- •8.Список литературы.

4.Принципиальная технологическая схема обогащения минерального сырья.

Исходная руда поступает на обогащение в короткоконусный гидроциклон. Пески гидроциклонирования направляются на концентрационный стол Gemeni, хвосты которого, объединяясь со сливом гидроциклона, обесшламливаются, доизмельчаются и подаются на коллективную флотацию сульфидных минералов. Здесь отделяются породообразующие минералы,которые поступают на контрольную флотацию, где хвосты поступают в отвал, а промпродукт контрольной и коллективный медно-цинково-пиритный концентрат следует на медно-цинковую флотацию. Пирит, выделенный в хвосты этой операции, направляется на обжиг и последующее выщелачивание для выделения золота. А медно-цинковый концентрат поступает на медную флотацию, в результате которой получается содержащий золото медный концентрат, а также цинковый концентрат как камерный продукт флотомашин.

Технологическая схема обогащения минерального сырья приведена на рис28.

5. Возможные технологические показатели обогащения и «неизбежные» потери при обогащении данного вида сырья по предлагаемой технологической схеме.

Основные рудные минералы- пирит, халькопирит и сфалерит. Золото встречается в свободном состояние, среднее содержание 2,0 г/т. Содержание серебра 14,2г/т.

При обогащении использовалась руда крупностью -0,3+0мм содержание сростков в этом классе составляет 21,2% , которые уйдут в промпродукт.

Для переработки данного типа руд разрабатывается гравитационно-флотационно-гидрометаллургическая технология, включающая гравитационное обогащение на столах, флотацию хвостов гравитационного цикла и выщелачивание флотоконцентрата и промпродукта гравитационного концентрата. На выщелачивание поступает 70% золота от его исходного количества в руде при выходе промпродукта 0,4% от руды, с хвостами цикла контрольной флотации теряется 10,9% золота, после выщелачивания потери составили 29,6%, суммарные потери золота составили 26%

Извлечение золота в «золотую головку» составляет 66,9%, после выщелачивания 22,3%, суммарное извлечение золота 63%.

6.Выбор основного и вспомогательного оборудования для реализации предложенной схемы

Короткоконусный гидроциклон

Основные аппараты центробежного обогащения, так называемые центробежные концентраторы можно разделить на два типа: напорные (циклонные) - для разделения мелкозернистого материала и безнапорные (центрифуги) - для разделения грубых и мелкозернистых продуктов. К группе напорных аппаратов можно отнести короткоконусные гидроциклоны. Они имеют цилиндрическую верхнюю часть, в которую под давлением вводится тангенциально суспензия или пульпа.

Нижняя часть выполнена или в виде короткого тупого конуса или составлена из нескольких усеченных конусов с разными углами конусности. Длина цилиндрической части не превышает одного диаметра, поэтому основное расслоение зерен по плотности и крупности происходит в конической части, т.е. ниже уровня сливного патрубка.

Короткоконусные гидроциклоны хорошо работают в схеме с концентрационными столами для улавливания мелкого свободного золота в цикле измельчения при обогащении сульфидных руд цветных металлов.

Концентрационные столы

Концентрационные столы распространены в схемах обогащения золотосодержащих руд . Существует большое количество марок концентрационных столов , как отечественных так и зарубежных: СКМ-1,СК-22, СКОШ-7,5, «Холман», «Дейстер», «Ведаг» и т.п. контрационные столы «Gemeni» Опытным путем показана возможность извлечения до 95-96% тонкого золота класса 0,008-0,01 мм при высокой степени концентрации, достигающей 1500-1800. В табл. 7 приведена техническая характеристика стола.

Рекомендуемая плотность питания – от 30 % и более.

На двусторонней деке стола «Gemeni» для улавливания и концентрирования тяжелых минералов размещены желобки (рифли-канавки), которые располагаются под определенным углом к продольной оси стола, а вдоль этой оси по каждой полудеке, со стороны подачи смывной воды, проходит та называемая «золотая рифля», предназначенная для улавливания свободных золотин. Желобки ориентированы параллельно направлению хода деки и располагаются горизонтально в 6 ярусов.

Таблица 8.Характеристики концентрационных столов «Gemeni»

Показатель |

Тип |

||

“Gemeni 60” |

“Gemeni 250” |

“Gemeni 1000” |

|

Производительность, кг/час: |

|

|

|

оптимальная |

27 |

114 |

455 |

максимальная |

45 |

136 |

545 |

Крупность зерна питания, мм: |

|

|

|

рекомендуемая |

менее 0,8 |

менее 0,8 |

менее 0,8 |

максимальная |

1,2 |

1,2 |

1,2 |

Максимальн. расход воды, м3/час |

0,7 |

1,4 |

2,3 |

Потребляемая мощность, кВт |

0,2 |

0,2 |

0,2 |

Масса, кг |

136 |

273 |

591 |

Высота подачи питания, мм |

1118 |

1270 |

1346 |

Габариты, мм: |

|

|

|

ширина |

914 (838) |

1372 (1321) |

1829 (1753) |

длина |

1372 (1295) |

2134 (2007) |

2845 (2692) |

высота |

914 (813) |

1219 (1041) |

1295 (1118) |

При перемещении материала по деке тяжелые минералы концентрируются в придонной части желобка, а легкие смываются поперечным потоком воды и подвергаются «контрольной операции» на каждом следующем ярусе. В местах разрыва желобков происходит «перечистка» собранного в них концентрата, материал раскладывается в веер, во фронтальной части которого располагаются наиболее тяжелые зерна. Регулируя поступление воды из крана, расположенного непосредственно над каждым веером, и меняя частоту колебания деки, можно добиться отсечения в концентрат продукта, содержащего 85-90 % шлихового золота.

Поступательное движение минеральных частиц вдоль деки задается «буферным стопором» (регулирующим винтом) у разгрузочного торца деки. На разгрузочном конце деки происходит выделение четырех продуктов: концнтрата, 1 промпродукта, 2 промпродукта и хвостов. Разгрузка продуктов производится непрерывно или периодически, в зависимости от условий работы и производительности стола. Дека стола сделана из легкого и прочного фиберпласта и покрыта несколькими слоями силикатной краски, что обеспечивает хорошую смачиваемость и износостойкость операционной поверхности. Однако, полимерные покрытия требуют защиты от перепадов температуры и солнечного света.

Концентрационный стол типа «Gemeni 60» применяют для определения показателей обогатимости черновых гравитационных концентратов в лабораторных условиях.

Флотационные машины

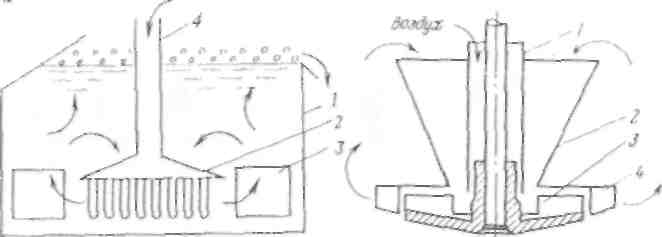

В основу классификации флотационных машин на отдельные конструктивные типы положен способ аэрации и перемешивания пульпы. По этому признаку все флотационные машины делятся на три группы- механические(ФМ), пневмомеханические(ФПМ) и пневматические(ФП).[3] Из пневмомеханических машин с пальцевым аэратором наибольшее распространение получили флотационные машины типа «Аджитейр». Машины являются прямоточными и имеют принципиально одинаковый аэрирующий узел (рис. 29).

На полый вал 4 насажен конический или плоский импеллер 2, по окружности которого на расстоянии 20—30 мм друг от друга вертикально расположены стержни (пальцы) небольшой длины. Импеллер в камере 1 окружен статорной решеткой (успокоителем) с радиальными лопастями 3. Сжатый воздух по воздухопроводу через полый вал 4 подается под крышку импеллера от воздуходувки низкого давления (0,10—0,15 атм).

Эффективная диспергация воздуха и аэрация пульпы осуществляются при прохождении их между стержнями вращающегося импеллера и при ударе о радиальные лопатки 3 статорной решетки, обеспечивающей также гашение турбулентных потоков, выбрасываемых импеллером, вращающимся с окружной скоростью 6,0—8,5 м/с.

Рис. 29. Схема поперечного разреза флотационной машины с пальцевым аэратором (а) и аэратора флотационных машин ФПМ и «Денвер ДР» (б).

Машины ФПМ (Россия) и «Денвер ДР» (США) с большим объемом камеры (до 36,1 м3) имеют принципиально одинаковый центробежный аэратор (рис. 29). Нижняя часть воздушной трубы, в которой вращается вал импеллера 3, помещена внутрь открытого конуса 2, к нижней части которого присоединяется статор 4. Труба и конус соединены между собой вертикальными ребрами. Такая конструкция обеспечивает создание кольцевого пространства между трубой и цилиндром. При работе машины пульпа засасывается через кольцевое пространство между трубой и цилиндром, а воздух нагнетается по трубе 1. Пульповоздушная смесь, насыщенная хорошо диспергированными пузырьками воздуха, выбрасывается через статор по всей поверхности днища камеры, преобразуясь затем равномерные потоки, направленные вверх и способствующие подъему пузырьков к поверхности.

Руда Растворитель Растворитель

Пульпа

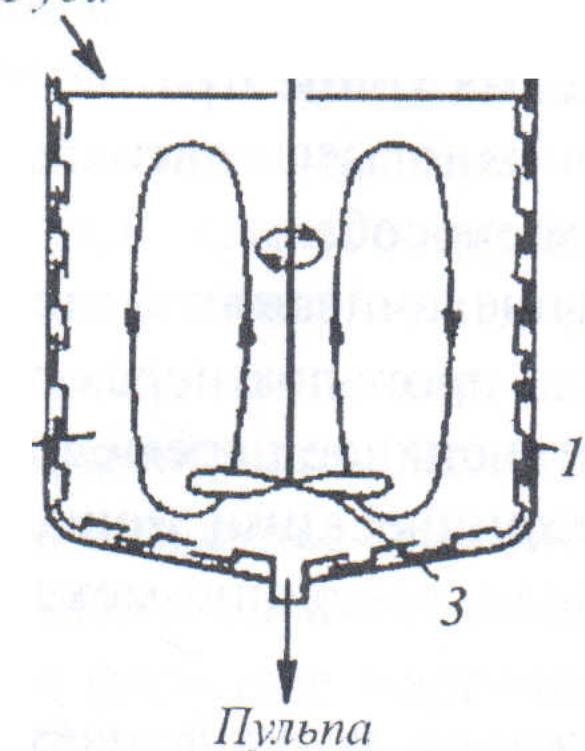

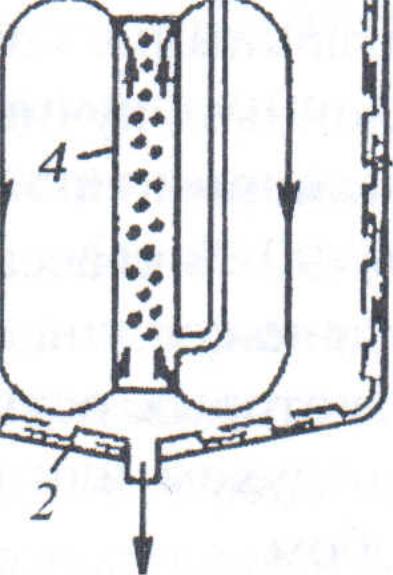

Рис.30.Схемы чанов с перемешивающим устройством механического

(а) и пневматического (6) типов:

J - корпус; 2 - футеровка; 3 - мешалка (шнек); 4 - обезвоживающий элеватор(труба)

Выщелачивание осуществляется чановым, автоклавным, перколяционным,кучным и подземными способами.

Чан с вертикальным перемешивающим устройством(рис.30) состоит из корпуса 1 с кислото- и щелочестойкой футеровкой 2 и мешалкой 3. Перемешивающее устройство осуществляет подъем пульпы в средней части чана, в то время как по периферии наблюдаются нисходящие потоки. При циркуляции пульпы происходит активное контактирование твердых частицсо свежими порциями раствора и интенсивное растворение