- •Техническое задание №35.

- •1. Расчёт мощности и выбор двигателя

- •2. Кинематический и силовой анализ

- •3. Выбор материала и расчёт допускаемых напряжений

- •4. Расчёт прямозубой конической передачи

- •5. Проектный расчёт валов. Подбор подшипников

- •5.1. Входной вал

- •5.2 Выходной вал

- •6. Расчёт элементов корпуса редуктора

- •7. Подбор и проверочный расчёт шпоночных соединений

- •7.2. Выходной вал

- •8. Проверочный расчёт выходного вала

- •8.1. Расчёт и построение эпюр изгибающих моментов

- •8.2 Расчет коэффициентов запаса усталостной прочности.

- •9. Проверочный расчёт подшипников выходного вала

- •10. Подбор соединительной муфты

- •11. Подбор смазки и уплотнений валов

- •12.Сборка редуктора

12.Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80°-100°;

в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Далее на конец ведомого вала в шпоночную канавку закладывают шпонку, устанавливают звездочку и закрепляют ее торцовым креплением; винт торцового крепления стопорят специальной планкой.

Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Отличие конического редуктора от цилиндрического состоит в необходимости регулировки роликовых конических подшипников и конического зубчатого зацепления.

Для нормальной работы подшипников следует следить за тем, чтобы, с одной стороны, вращение подвижных элементов подшипников проходило легко и свободно и, с другой стороны, чтобы в подшипниках не было излишне больших зазоров. Соблюдение этих требований, т.е. создание в подшипниках зазоров оптимальной величины, производится с помощью регулировки подшипников, для чего применяют наборы тонких металлических прокладок устанавливаемых под фланцы крышек подшипников. Необходимая толщина набора прокладок может быть составлена из тонких металлических колец толщиной 0,1; 0,2; 0,4; 0,8 мм.

Для регулирования осевого положения конической шестерни обеспечивают возможность перемещения при сборке стакана, в котором обычно монтируют узел ведущего вала редуктора. Это перемещение также осуществляется с помощью набора металлических прокладок, которые устанавливают под фланцы стаканов. Поэтому посадка таких стаканов в корпус должна обеспечивать зазор или, в крайнем случае, небольшой натяг H7/j6.

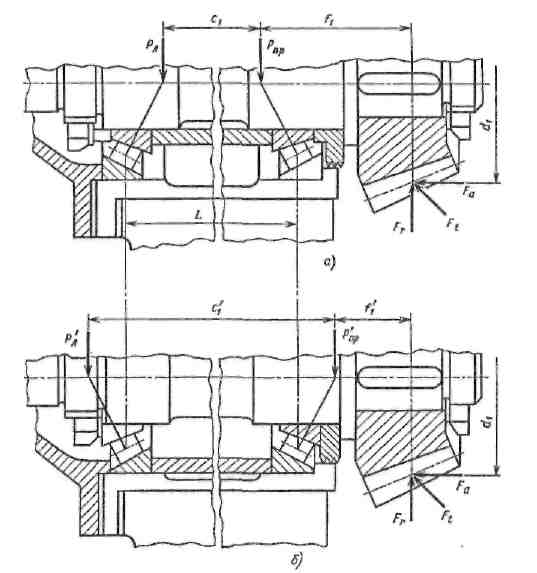

В рассматриваемом редукторе подшипники ведущего вала установлены широкими торцами наружных колец наружу. Схему такой установки называют установкой «враспор»; она изображена на рис. 3, а. На этом рисунке показаны заштрихованными те детали, которые участвуют в передаче внешней осевой силы F. В радиально-упорных подшипниках возникают радиальные реакции, которые считаются приложенными к валу в точках пересечения оси вала с нормалями к контактным поверхностям подшипников.

Рис. 6. Установка вала конической шестерни на радиально-упорных подшипниках:

а — расстояние с1 < L; б— расстояние с1' > L

Рациональна конструкция, в которой подшипники установлены широкими торцами наружных колец внутрь. Схема такой установки «врастяжку» изображена на рис. 3, б.

При консольном расположении шестерни повышается неравномерность распределения нагрузки по длине зуба шестерни. Это можно уменьшить за счет повышения жесткости узла. Конструкция по схеме б является более жесткой, чем конструкция по схеме а, за счет того, что при одном и том же расстоянии L между подшипниками расстояние с', >с,.

К недостаткам второй схемы относится то, что внешняя осевая сила F нагружает правый подшипник, на который действует большая радиальная сила Р'пр>Р'л. В первой схеме внешняя осевая сила F нагружает левый подшипник, на который действует меньшая радиальная сила Рл < Рпр. Поэтому неоднородность нагрузки подшипников при установке по второй схеме возрастает.

Список используемой литературы.

1. Курсовое проектирования деталей машин: Учебное пособие / С.А. Чернавский, К.Н. Боков, И.М. Чернин и д.р. - 3 издание., переработано и дополнено - М.: ИНФРА-Мб 2011. - 414с.

2. Методические указания к выполнению курсового проекта.

3. Ресурсы интернета.