- •Техническое задание №35.

- •1. Расчёт мощности и выбор двигателя

- •2. Кинематический и силовой анализ

- •3. Выбор материала и расчёт допускаемых напряжений

- •4. Расчёт прямозубой конической передачи

- •5. Проектный расчёт валов. Подбор подшипников

- •5.1. Входной вал

- •5.2 Выходной вал

- •6. Расчёт элементов корпуса редуктора

- •7. Подбор и проверочный расчёт шпоночных соединений

- •7.2. Выходной вал

- •8. Проверочный расчёт выходного вала

- •8.1. Расчёт и построение эпюр изгибающих моментов

- •8.2 Расчет коэффициентов запаса усталостной прочности.

- •9. Проверочный расчёт подшипников выходного вала

- •10. Подбор соединительной муфты

- •11. Подбор смазки и уплотнений валов

- •12.Сборка редуктора

Министерство образования науки

Федеральное Государственное Бюджетное Образовательное Учреждение

Высшего Профессионального Образования СамГТУ

Кафедра "Механики"

Курсовая работа

Тема: Расчет и проектирование конического редуктора

Вариант № 35

Выполнил студент: Скляров Е.В. 2-ЭТФ-4

Проверил: Лашманова Е.В. ____

Самара 2012.

Техническое задание №35.

Коническая передача.

Частота

вращения вала электродвигателя:

.

.

Вращающий

момент на выходном валу редуктора: .

.

Частота

вращения выходного вала:

.

.

Cрок

службы редуктора в годах:

.

.

Тип редуктора: конический(КР)

Расположение валов: 2.

Коэффициент

загрузки редуктора в течение года:

.

.

Коэффициент

загрузки редуктора в течение суток: .

.

Принял к разработке 01.09.12. Скляров Е.В.________

Содержание.

Введение |

4 |

1. Расчет мощности и выбор двигателя |

7 |

2. Кинематический и силовой анализ |

9 |

3. Выбор материала и расчет допустимых напряжений |

10 |

4. Расчёт прямозубой конической передачи |

12 |

4.1. Проверочный расчет на компьютере |

14 |

5. Проектный расчёт валов. Подбор подшипников |

15 |

6. Расчёт элементов корпуса редуктора |

17 |

7. Подбор и проверочный расчёт шпоночных соединений |

18 |

8. Проверочный расчёт выходного вала |

19 |

9. Проверочный расчёт подшипников выходного вала |

23 |

10. Подбор соединительной муфты |

25 |

11. Подбор смазки и уплотнений валов |

26 |

12. Сборка редуктора Список используемой литературы |

27 29 |

Введение

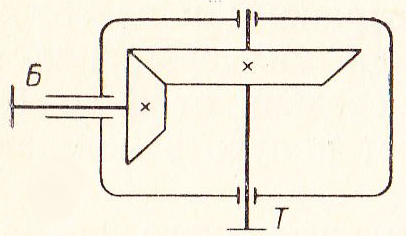

Электрический привод состоит из двигателя с редуктором, соединённых между собой муфтой. Привод в виде единой установки размещается на литой плите или сварной раме.

Редуктор – это механизм, служащий для уменьшения частоты вращения и увеличения вращающего момента. Редуктор состоит из литого чугунного корпуса, в котором размещены зубчатые или червячные передачи, закреплённые на валах. Передача движения от колёс к валам и наоборот производится с помощью шпонок. Валы опираются на подшипники качения, размещённые в гнёздах корпуса. Подшипники удерживаются от осевого смещения крышками, которые с двух сторон привёртываются винтами к корпусу редуктора.

Для уменьшения потерь на трение детали передач смазываются маслом. Уровень масла контролируется маслоуказателем. Масло заливается через смотровое окно. Это окно закрывается крышкой с пробкой – отдушиной через которую из редуктора улетучиваются пары разогретого масла. Загрязнённое масло удаляется через сливное отверстие, закрываемое резьбовой пробкой. Для предотвращения выбросов масла из редуктора на входном и выходном валах устанавливаются уплотнения в виде резиновых манжет.

Все детали редуктора разделяются на оригинальные и стандартные. Оригинальные – это детали передач (шестерни, колёса, червяк), валы корпус редуктора. Размеры валов и колёс находят из проектных и проверочных расчётов. Размеры элементов корпуса принимают в основном конструктивно. Стандартные изделия (шпонки, подшипники, муфты) подбирают по размерам валов и для них выполняют только проверочные расчёты. Остальные детали (крышки, маслоуказатель, пробки, уплотнителя и т.д.) не воспринимают нагрузку и их размеры назначают конструктивно.

Конические редукторы. В конических редукторах применяются конические зубчатые передачи, позволяющие передавать вращение между двумя непараллельными валами. Причем конические зубчатые передачи с прямым, косым и криволинейным зубом позволяют передавать вращение только между пересекающимися под любым углом валами, а коническая гипоидная передача — между скрещивающимися валами. Преобладающее распространение получили конические передачи с осями, пересекающимися под прямым углом.

Прямозубые конические передачи могут применяться при малых окружных скоростях (до 3 м/сек) и при числе оборотов в минуту не более 1000, поскольку неточности в изготовлении тихоходных колес при таких скоростях не вызывают значительного шума и динамических нагрузок при работе. Кроме того, прямозубые конические колеса применяются в тех случаях, когда нежелательно изменение направления осевого усилия при реверсировании, что имеет место в передачах с криволинейным зубом. Прямозубые конические передачи обеспечивают передаточное отношение до 3.

При окружных скоростях, больших 3 м/сек, в конических редукторах применяют зубчатые передачи с косыми или криволинейными зубьями, которые благодаря постепенному входу в зацепление и меньшим изменением величины деформации зубьев в процессе зацепления работают с меньшим шумом и меньшими динамическими нагрузками. Кроме того, зубчатые колеса с косыми или криволинейными зубьями лучше работают на изгиб, чем прямозубые. Однако для полного контакта зубьев этих передач требуется прилегание зубьев не только по их ширине, но и по высоте, что вызывает повышенные требования к изготовлению косозубых передач и колес с криволинейными зубьями. Благодаря своим преимуществам такие передачи могут применяться при передаточных отношениях до 5 и даже выше.

Конические зубчатые колеса с косыми зубьями могут работать с окружной скоростью до 12 м/сек, а колеса с криволинейными зубьями — до 35—40 м/сек. Наибольшее распространение получили передачи с криволинейными зубьями, нарезанными по спирали, эвольвенте или окружности

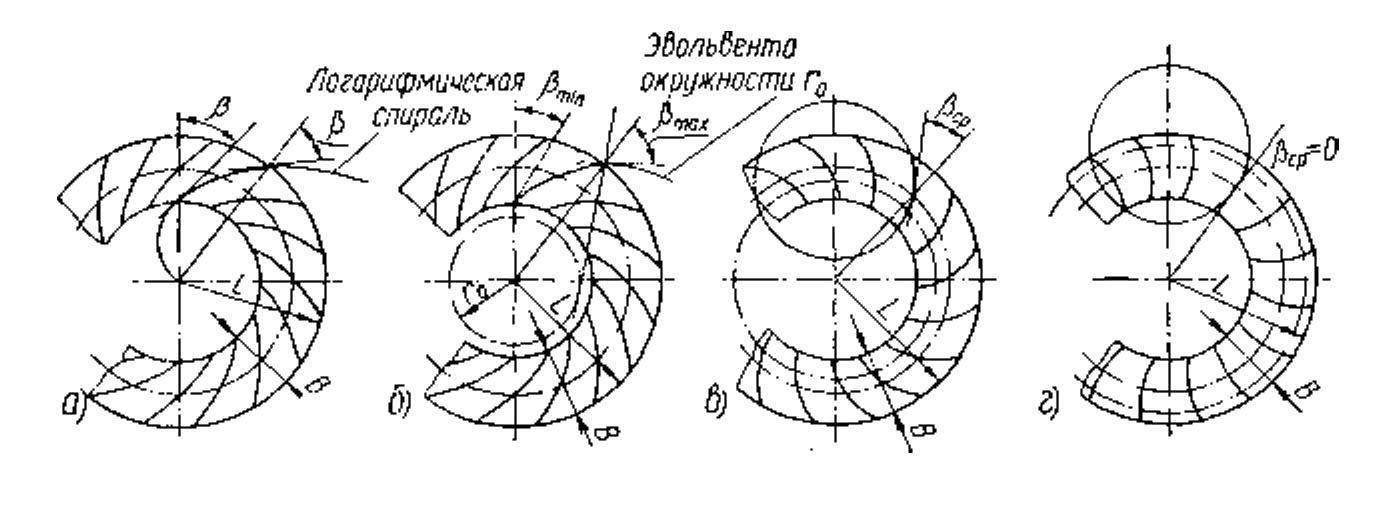

Рисунок.1 |

В конических колесах со спиральным зубом, очерченным по логарифмической спирали, углы наклона спирали в разных точках ее равны (Рис. 1,а). Паллоидные колеса характеризуются переменным углом наклона зуба, возрастающим к внешней окружности (Рис. 1,б). Угол наклона зуба в круговых зубьях изменяется в пределах 25 / 45° (Рис. 1,б). Конические колеса с шевронными зубьями не нашли применения из-за сложности изготовления и трудности регулировки, хотя технически возможно изготовление подобных передач.

По форме зуба к шевронным коническим колесам приближаются колеса с круговым зубом с нулевым средним углом наклона, так называемые зерол (Рис. 1,г). Колеса с зубьями типа зерол имеют меньшие осевые усилия, направление которых не меняется при изменении вращения колес. Это позволяет применять в подшипниковых узлах таких передач облегченные упорные подшипники. На Рис. 1,а, б, в, г, представлены развертки начального конуса.

Гипоидные зубчатые колеса позволяют передавать вращение между скрещивающимися валами, что определило их применение в некоторых машинах (чаще в автомобилях). Шестерня и колесо гипоидной передачи имеют разные углы наклона зубьев и зацепляются при вращении колес в прямом и обратном направлениях с различными углами зацепления. При выборе направления спирали колеса и шестерни рекомендуется придерживаться правила: если со стороны вершины начального конуса колеса шестерня будет находиться слева вверху или справа внизу, то следует брать шестерню левого хода и колесо правого хода, если же шестерня будет находиться слева внизу или справа вверху, то следует брать шестерню правого хода и колесо левого хода.

Гипоидные передачи более долговечны, имеют большую плавность зацепления и работают с меньшим шумом, чем конические колеса с круговым зубом.

Благодаря смещению валов шестерни и колеса в гипоидной передаче валы можно устанавливать на двух подшипниках, расположенных но обе стороны колес, что улучшает работу конической передачи. Однако в гипоидной передаче благодаря скольжению зубьев не только в поперечном, но и в продольном направлении значительно повышается температура и ухудшаются гидродинамические условия образования масляной пленки. Это приводит к заеданию колес особенно при большом модуле и малой твердости зубьев передачи. Поэтому для таких передач требуется применение специальной противозадирной смазки с прочной масляной пленкой.

Конические колеса с криволинейными зубьями и гипоидные колеса могут иметь различное направление спирали. Зубчатое колесо называется правоспиральным, если со стороны вершины конуса зубья наклонены наружу в сторону движения часовой стрелки, в противном случае колесо называется левоспиральным. Зубчатая пара называется правой или левой в зависимости от направления спирали конической шестерни.

При различном направлении вращения зубчатых колес будет меняться направление осевой реакции, что необходимо учитывать при конструировании подшипниковых узлов реверсивных передач. При нереверсивных передачах направление спирали следует выбирать таким, чтобы осевая реакция была направлена в сторону от вершин начального конуса. При этом осевое смещение колес будет приводить к увеличению зазоров в зацеплении, и заклинивание передач становится невозможным.

Допуски на конические зубчатые передачи устанавливает ГОСТ 3058-54. Стандарты охватывают колеса с прямыми, косыми и криволинейными зубьями с диаметрами делительной окружности до 2000 мм и модулями от 1 до 30 мм.

Стандарты распространяются на зубчатые передачи с осями, пересекающимися под любым углом. Установлено 12 степеней точности, причем допуски и отклонения указаны только для 5—11-й степеней. Для первых четырех степеней точности допуски не предусмотрены, поскольку в настоящее время невозможно изготовить колеса точнее 5-й степени.

В зависимости от ширины зубьев конические редукторы могут выполняться узкими и широкими. В узких редукторах ширина зубьев принимается равной 0,3 от длины образующей начального конуса (В = 0,3 L).

Иногда в тяжелых редукторах и при невысокой точности изготовления и монтажа передачи принимают В = 0,25 L. Узкие редукторы применяются при передаточных отношениях 3—5, причем число зубьев шестерни рекомендуется брать в пределах 20—23. В широких редукторах ширина зубьев принимается В-С 0,35 L. Эти редукторы рекомендуется применять при передаточных отношениях до 2,5 и при числе зубьев шестерни 25—28.

Одноступенчатые конические редукторы, выполненные в виде отдельных узлов, применяются сравнительно редко. Основное распространение получили комбинированные двух-, трех- и более ступенчатые цилиндро-конические редукторы.