- •Отчет о прохождении производственной практики

- •Содержание

- •1Раздел

- •1.1Производственная структура судоремонтного предприятия

- •1.2Методика подготовки судна к судоремонту

- •1.3Методика освидетельствования судна на готовность к плавонию

- •1.4Основы техники безопасности при судоремонтных работах.

- •1.5Мероприятия по защите окружающей среды.

- •2Раздел

- •2.1Методика дефектации и оборудование используемое для дефектации корпуса судна.

- •2.2Схема центровки судового валопровода.

- •2.3Порядок съемки гребнова винта.

- •3Раздел

- •3.1Технологическая схема ремонта дизеля.

- •3.2Правила безопасности при демонтаже двигателя.

- •3.3Технология разборки и дефектации неподвижных деталей.

- •3.4Восстановительные работы при ремонте неподвижных деталей.

- •3.5Основные виды, степень и характер износа шеек коленвала.

- •3.6Проверка и анализ раскепов коленвала.

- •3.7Ремонт газораспределительного механизма четырехтактного дизеля.

- •3.8Способы регулировки тнвд и форсунок.

- •3.9Порядок, технология сборки, монтажа дизеля.

- •3.10Порядок испытания дизеля на стенде.

- •3.11Порядок испытания дизеля на судне.

- •3.12Меры безопасности при работе.

- •4Раздел

- •4.1Перечень судовых документов и актов, необходимых для предьявления после ремонта на годность к эксплуатации

- •Список литературы

2.2Схема центровки судового валопровода.

Ремонту валопровода в доке должна предшествовать следующая работа на плаву. При расположении энергетической установки в корме — снятие диаграммы изломов и смещений во фланцевом соединении гребного вала с упорным, в средней части судна — на каждом соединении валов промежуточного валопровода. Это необходимо для того, чтобы оценить состояние валопровода до ремонта и учесть влияние упругих деформаций корпуса на него при составлении технологии ремонта дейдвудных подшипников и гребного вала.

Замеряют изломы и смещения следующим образом:

на фланце валов устанавливают две пары стрел (рис. 45) в диаметрально противоположных точках фланцев;

соответственно обозначают эти стрелы буквами А и Б: замеры по образующим фланцев дают значения для расчета смещений, а в торцах — изломов;

составляют таблицу записей;

устанавливают исходное положение стрел (принято в вертикальной плоскости, причем стрелы А — вверху, стрелы Б — внизу);

щупом (или плитками) устанавливают винты на исходные размеры и заносят их в таблицу;

зафиксировав положение валов от больших осевых перемещений, проворачивают оба вала в одном направлении на борт (напри-

мер, стрелы А на правый борт, следовательно, стрелы Б, находившиеся внизу, займут положение на левом борту);

производят замер смещений и изломов на .обеих стрелах и результаты заносят в таблицы.

|

Рисунок 3 – Центровка валопровода |

Так поступают при каждом повороте на 90° до момента, когда стрелы займут исходное положение. При возвращении стрел в исходное положение делают контрольный замер, который и учитывают в расчетах, исключая записи первого (исходного) замера. Определяют значение и направление смещения, при этом счет ведут относительно наружных скоб, т. е. фланца, на образующей которого установлена внешняя стрела. Рассчитывают значение излома. Первая величина, т. е. смещение, показывает, на сколько ось одного вала параллельно смещена относительно оси второго. Величина излома характеризует криволинейность — уклон одного вала относительно второго (или излом во фланцах).

После подъема судна в док снимают повторно диаграмму изломов и смещений и оценивают влияние деформации корпуса на соосность валопровода с тем, чтобы эти величины учесть при определении задаваемых положений гребного вала на дейдвудных подшипниках. Приступают к демонтажу гребного вала, винта и дейдвудных подшипников.

Гребной вал дефектуют и обязательно предъявляют инженеру-инспектору Регистра. Вал соответственно подготавливают: очищают, промывают и укладывают на специальных деревянных выкладках или роликовых опорах. Для выявления наиболее вероятных дефектов надо проделать следующее:

1) осмотреть переходы от поверхности конуса под винт на цилиндрическую часть вала — шейку, работающую в дейдвудном подшипнике. Здесь бывают глубокие разрушения от электрохимической коррозии, особенно в случаях, когда на шейку вала насажена бронзовая облицовка и место их сопряжения не защищено от попадания морской воды. В процессе дефектации торец облицовки, обращенной к конусу вала, следует проточить (подрезать) на токарном станке, чтобы убедиться, нет ли в этом сечении разъеданий или трещин;

2) осмотреть все концы втулок-облицовок (осмотр, аналогичный п. 1);

3) во время большого ремонта судна гребной вал следует проточить по всей длине (и рабочие шейки, и нерабочие части), очистив его от изоляции и подготовив к проверке цветной дефектоскопией для обнаружения трещин или других скрытых дефектов;

4) проверить состояние шпоночных гнезд на конусе под ступицу винта, уточнить, нет ли трещин в резьбе под гайку крепления гребного винта и на участке, где устанавливают муфту, соединяющую гребной вал с упорным.

После осмотра и дефектации, если не обнаружены дефекты, ограничиваются проточкой рабочих шеек (или облицовок) обязательно с одной установки; при проточке шеек проверяют биение конуса, которое не должно превышать 0,03—0,05 мм. С этой установки на станке нарезают резьбу под гайку крепления винта, так как она может иметь забоины, образовавшиеся при демонтаже, или у нее может быть нарушен профиль от затяжек во время предыдущих ремонтов.

После перечисленных технологических операций выполняют слесарные работы и подготавливают вал к пригонке его конуса по конусу ступицы винта, т. е. проверяют шпоночное гнездо, обрабатывают и по гнезду пригоняют шпонку, «прогоняют» по резьбе вновь изготовленную гайку крепления винта.

В исключительных случаях, по согласованию с Регистром, можно ремонтировать гребной вал, имеющий кольцевую выработку и даже трещину. В этом случае место, где находится кольцевая трещина, протачивают на станке: резцом снимают металл до полного удаления ее. Ширину кольцевой канавки делают такой, чтобы она обеспечивала вход электрода (ширина зависит от глубины образующейся канавки и диаметра вала — не менее 15—20 мм). Внутри канавки острые углы должны быть скруглены галтелями. Расчетом проверяют запас прочности оставшегося после проточки сечения.

Вал заваривают электродуговой сваркой, которую ведут по_ специально разработанным технологическим указаниям, согласованным с Регистром. Марка электродов и режим сварки должны выбираться с учетом марки стали, из которой изготовлен вал. Соответственно и определяют режим термической обработки вала после сварки.

В случае, если запас прочности расчетного сечения оказался недостаточным, согласовывают с Регистром соответствующие для данного судна ограничения: снижают мощность главного двигателя, ограничивают район плавания и т. д.

Если у вала при дефектоскопии обнаружены трещины, идущие вдоль его оси или под углом (в виде сетки), которые, как правило, вызваны крутильными колебаниями, то его заменяют. При этом устраняют причины, вызвавшие трещины.

При дефектации гребных валов могут иметь место случаи корродирования поверхностей рабочих шеек, задиров и ослабления облицовок:

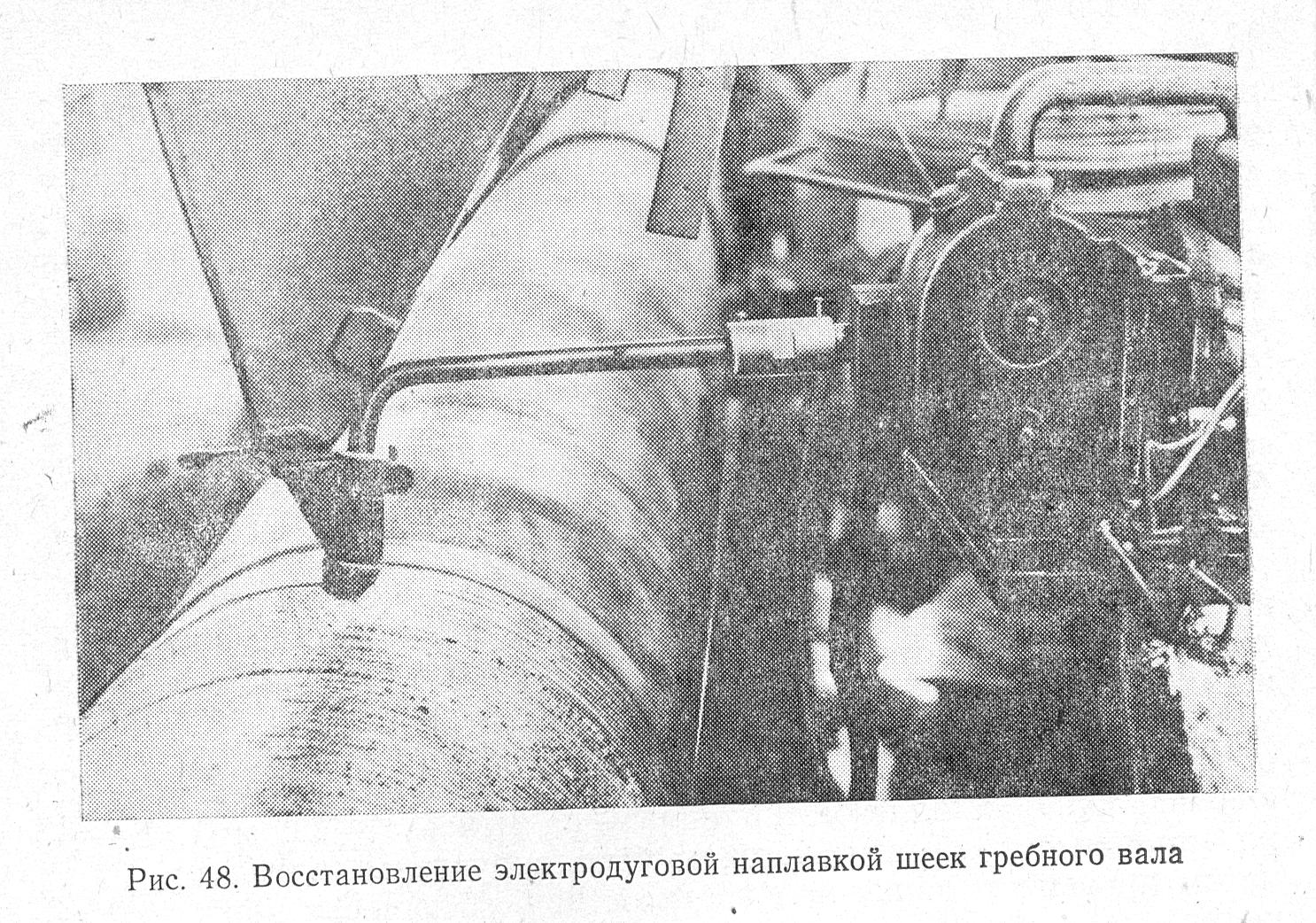

а) в случаях повреждения поверхностей их протачивают на токарном станке под наплавку электродуговой сваркой. Стачивают на диаметр до 10—12 мм, которые восстанавливают электронаплавкой под проточку на заданный размер. Наплавку ведут полуавтоматами или автоматами, установленными на суппорте токарного станка (рис. 48).

В практике ремонта применяют наплавку проволокой или лентой из нержавеющих сталей. Процесс наплавки, режимы электросварочных работ, выбор материала проволоки и последующую термическую обработку оговаривают в специально разработанных технологических указаниях;

б) в случае ослабления облицовки ее срезают, поверхность шеек под посадку новой облицовки протачивают Облицовку отливают из оловянистых бронз, в частности марки БрОФЮ-1, затем предварительно протачивают под посадку на шейку вала. Насаживают облицовку в горячем состоянии с натягом, при этом допуск устанавливают в зависимости от материала облицовки (коэффициент линейного расширения, прочностные данные) и диаметра. Вал с насаженными облицовками протачивают на токарном станке.

При ремонте, как и при строительстве судов, следует правильно сочетать материал применяемых валов или их облицовок с антифрикционным материалом дейдвудных подшипников. Малые износы наблюдаются у гребных валов с облицовками из фосфористых бронз Накоплен опыт эксплуатации валов, имеющих хромокадмиевые покрытия, у которых малые износы и нет коррозионных разрушений шеек валов. Хорошо работают валы в дейдвудных устройствах с резиновыми сегментами, рабочие шейки которых наплавлены проволокой из нержавеющей стали.

Промежуточные валы, доставленные в цех, очищают, промывают и готовят к дефектации. Объем и характер дефектации: аналогичны дефектации гребного вала. После визуального осмотра обязательно валы проверяют одним из ранее приведенных методов — отдается предпочтение люминесцентному. В случае, когда обнаруживают значительный износ рабочих (опорных) шеек, их как правило, ремонтируют способом наплавки дуговой сваркой (технологическая последовательность ремонта та же, что и у шеек гребного вала). При небольших износах шейку протачивают и по новому размеру (диаметру) растачивают перезаплавленные подшипники скольжения. Промежуточные подшипники, если это подшипники качения, заменяют новыми. *

Как и при дефектации гребных и упорных валов, и промежуточных следует внимательно осматривать при люминесцентном покрытии поверхности и нерабочей части валов на отсутствие трещин.

Валы с трещинами, идущими под углом к продольной оси вала ((они возникают в результате крутильных колебаний), заменяют. При этом расчетом уточняют опасные зоны крутильных колебаний и определяют меры борьбы с ними.

При всех условиях, даже когда видимые дефекты не обнаруживают, каждый промежуточный вал в отдельности, а затем последовательно в спаренном виде обязательно проверяют на токарном станке. Каждый вал в отдельности проверяют на отсутствие биения При этом, протачивая рабочие шейки, с одной установки торцуют фланцы, если валы соединяются с помощью фланцевых соединений, и растачивают поверхности под центрующие шайбы. Попарно валы проверяют в собранном виде для исключения непрямолинейности при укладке на подшипники в процессе центровки валопровода в целом.