- •Отчет о прохождении производственной практики

- •Содержание

- •1Раздел

- •1.1Производственная структура судоремонтного предприятия

- •1.2Методика подготовки судна к судоремонту

- •1.3Методика освидетельствования судна на готовность к плавонию

- •1.4Основы техники безопасности при судоремонтных работах.

- •1.5Мероприятия по защите окружающей среды.

- •2Раздел

- •2.1Методика дефектации и оборудование используемое для дефектации корпуса судна.

- •2.2Схема центровки судового валопровода.

- •2.3Порядок съемки гребнова винта.

- •3Раздел

- •3.1Технологическая схема ремонта дизеля.

- •3.2Правила безопасности при демонтаже двигателя.

- •3.3Технология разборки и дефектации неподвижных деталей.

- •3.4Восстановительные работы при ремонте неподвижных деталей.

- •3.5Основные виды, степень и характер износа шеек коленвала.

- •3.6Проверка и анализ раскепов коленвала.

- •3.7Ремонт газораспределительного механизма четырехтактного дизеля.

- •3.8Способы регулировки тнвд и форсунок.

- •3.9Порядок, технология сборки, монтажа дизеля.

- •3.10Порядок испытания дизеля на стенде.

- •3.11Порядок испытания дизеля на судне.

- •3.12Меры безопасности при работе.

- •4Раздел

- •4.1Перечень судовых документов и актов, необходимых для предьявления после ремонта на годность к эксплуатации

- •Список литературы

1.5Мероприятия по защите окружающей среды.

Проблема экологической безопасности имеет большое значения с точки зрения будущего человечества. Отношение человека к окружающей среде приобретает угрожающий характер. Разрушающее воздействие на природу оказывает сохранившиеся до сих пор форма промышленного производства и хозяйственной деятельности в целом.

Для того что бы уменьшить а то и ликвидировать разрушающее воздействие хозяйственной активности на природу необходимо изменение методов и форм отношений между человеком и природой. Требуется интенсифицировать использование природных ресурсов их сохранение и приумножение в интересах бедующих поколений. Нужно поддерживать равновесие между индустриальным развитием и биологической устойчивостью природной среды.

Важнейшей социально экономической задачей является обеспечение безопасности функционирование транспортного комплекса и снижение его вредного воздействия на окружающую среду . Для решения этой задачи необходимо провести целенаправленную государственную политику в отношении в области обеспечения безопасности судоходства, экологической безопасности, эксплуатации объектов транспортной инфраструктуры основаны на принципах рыночных отношений и использующий финансово – экономические возможности всех субъектов рынка, транспортных услуг, федерального и местного бюджете, внебюджетных фондов.

Необходимо реализовать комплекс мер предусматривающих:

Формирование и совершенствование законодательного и нормативно-правовой базы обеспечение безопасности функционирование транспортного комплекса

Разработку и реализацию целевых комплексных программ повышение безопасности функционирование транспортного комплекса.

Усиление контрольно-надзорной деятельности в комплексе за соблюдением законодательства и нормативным требованиям в области безопасности.

Дальнейшее совершенствование государственной системы управления деятельностью по обеспечению безопасности в транспортном комплексе, повышение ответственности безаварийной работы, соблюдением трудовой и технологической дисциплины.

2Раздел

2.1Методика дефектации и оборудование используемое для дефектации корпуса судна.

На судоремонтных заводах внедрено много средств механизированной очистки корпусов. Наиболее прогрессивными следует считать гидропескоструйный способ очистки корпусов и других открытых поверхностей судна.

Для очистки внутренних помещений и закрытых отсеков пользуются ручным инструментом — пневмоколотушками и шарошками.

Для отбивки цемента в помещениях и отсеках применяют пневматические отбойные молотки с соответствующим ударным инструментом (зубила, ломики и т. п.).

Дефектация корпуса производится визуально и с помощью инструментальных замеров. В первом случае, т. е. при визуальном осмотре, технолог цеха, мастер и представитель судовой администрации осматривают дефектуемое судно и фиксируют износы листов наружной обшивки борта, палуб, набора в трюмах, палубы «надстроек, палубы жилых помещений и других элементов судна. Результаты осмотра заносят в акт дефектации. В этом же акте оговаривают районы корпуса, которые должны быть дополнительно отдефектованы с помощью инструментальных измерений. К таким местам относят участки, где визуально износы определить невозможно или затруднительно. В этих случаях элементы измеряют толщиномерами. Они бывают ультразвуковые и механические. Б случае замеров ультразвуковым толщиномером достаточно на поверхности измеряемого листа зачистить до чистого металла площадку в 1,0—1,5 см2; если же измерение делается механическим толщиномером, то сверлят сквозное отверстие в месте замера диаметром 10—12 мм, через которое осуществляют измерение. По условию дефектации на одном листе делают не менее трех замеров в местах, равномерно распределенных по площади листа. Деформация листов и набора уточняется с помощью шаблона и линейки, измеряется стрела прогиба.

Замеры, снятые с листов обшивки и набора, переносят на чертеж растяжки корпуса, который хранится как неотъемлемый документ дефектации корпуса судна.

Основные причины износа корпуса — коррозионный износ в различных его проявлениях: на листах обшивки корпуса разъедания бывают точечного характера, или (как называют этот вид коррозии) оспенная коррозия, и разъедания, распространяющиеся на относительно большие площади, которые называют язвенной коррозией.

Оспенная коррозия распространяется в толщу листа на малых площадях (8—10 мм2). Эти разъедания становятся сквозными и часто бывают причиной водотечности. Близкое расположение таких разъеданий друг к другу становится причиной образования трещин в листах обшивки. Язвенные поражения обшивки, распространяясь на большие площади, утоняют построечные размеры листов, уменьшая их прочность.

По работам, перечисленным в актах дефектации, разрабатывают технологические указания последовательности операций и способов ремонта. На часто повторяющиеся работы судоремонтный завод должен располагать альбомом типовых технологических карт, согласованных с Регистром и владельцем судна (пароходством), которые являются руководящим технологическим документом ремонта.

В случаях больших разрушений корпуса должны разрабатываться специальные технологические карты.

Технологическая последовательность ремонта отдельных участков корпуса.

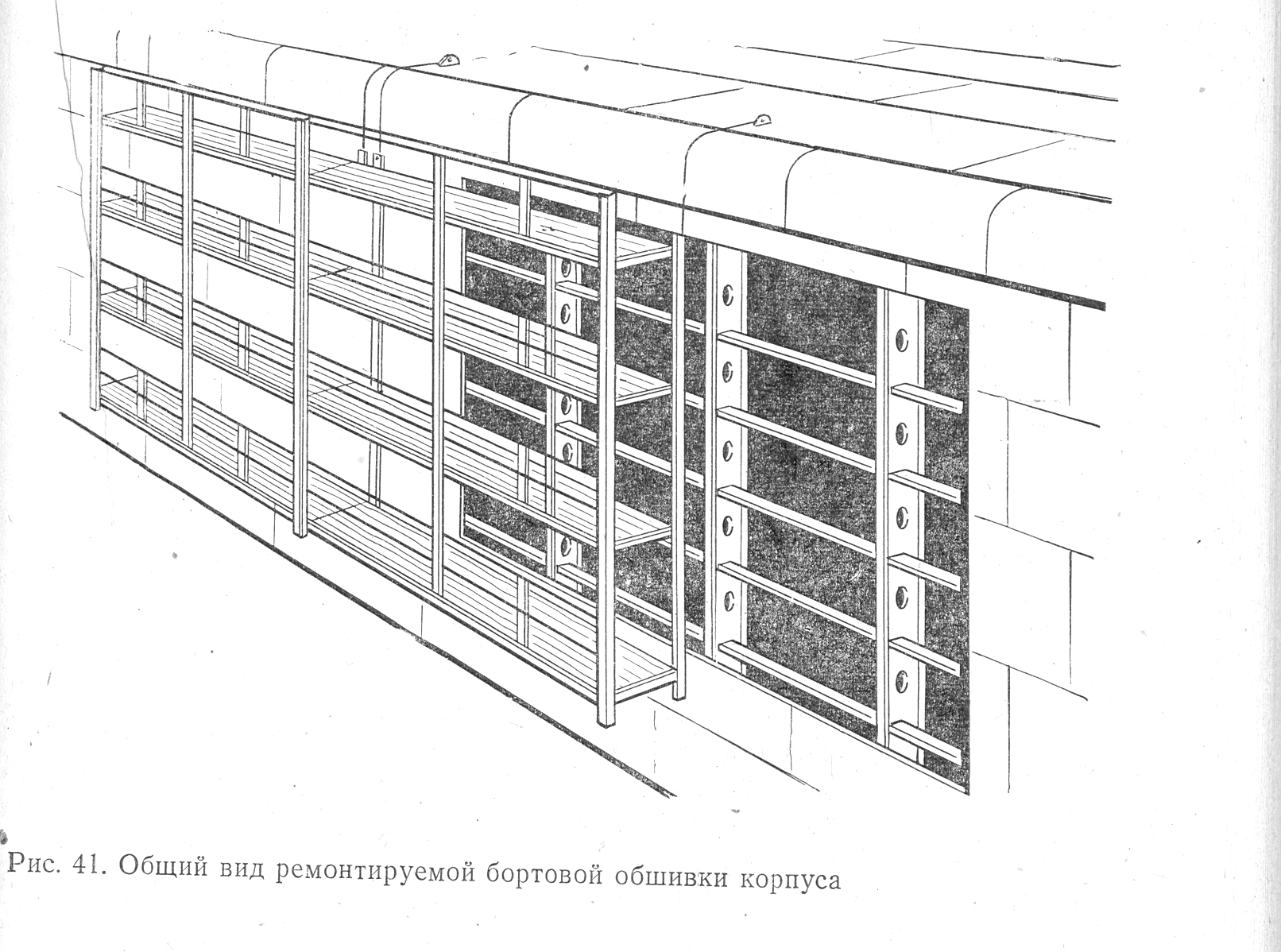

Замена листов и набора бортовой обшивки. Наиболее распространенными работами по ремонту корпуса на плаву являются работы по замене листов и набора бортовой обшивки (рис. 41). В приведенном случае технологическая схема ремонта будет следующая:

строят подмости (рештования) как внутри судна, так и снаружи. Подмости должны быть в данном случае трехъярусными с расстоянием между ярусами по высоте в пределах 1,2 м и по ширине не менее 1 м (подмости должны быть построены с соблюдением нормативов Правил безопасности труда);

по нанесенным в процессе дефектации отметкам устанавливают границы замены листов обшивки и набора как по длине (номера шпангоутов), так и по высоте борта. С учетом требований сохранения прочности и непотопляемости намечают участки и последовательность резки обшивки и набора;

с помощью газовой резки удаляют подлежащие замене листы обшивки и набор;

принимая за базу неповрежденные участки корпуса, прилегающие к ремонтируемому району, снимают шаблоны и готовят набор взамен удаленного;

установленный новый набор полностью приваривают — все элементы между собой и к оставшемуся на судне неремонтируемому набору;

по вновь установленному набору снимают шаблоны, которые изготавливают из тонких, обладающих упругостью деревянных реек. Наложенные на поверхности, имеющие кривизну, рейки принимают форму этих поверхностей и выпрямляются при их освобождении;

по шаблонам заготавливают новые листы с припуском по ширине и длине на перекрой, который снимают в процессе установки листа на место;

лист устанавливают на корпус, прижимают плотно к набору, кромками прирезают газорезкой по кромкам смежных листов и фиксируют (прихватывают) электродуговой сваркой.

В случаях повреждения большого района заготавливают секции. В приведенном на рис. 41 случае применяют плоскостные секции («полотнища» — сваренные между собой в цехе листы), которые устанавливают взамен изношенных и удаленных листов. Навешивают листы, начиная с нижнего пояса. Стыки, т. е. вертикальные швы, соединяющие листы одного пояса, разносят по длине судна в соответствии с построечной растяжкой.

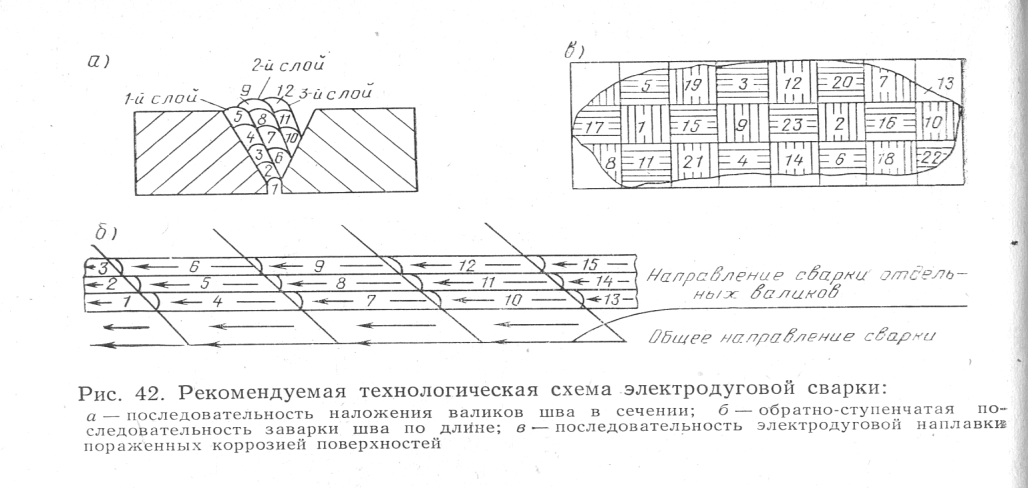

В случае большого объема сварочных работ должны быть разработаны специальные технологические указания, определяющие последовательность их выполнения с тем, чтобы исключить образование остаточных напряжений от электродуговой сварки. В частности, при большой протяженности шва сварка должна выполняться по определенной схеме (рис. 42, а), а по длине — обратно-ступенчатым способом, блоками или каскадным способом (рис. 42,б). Определенная последовательность должна соблюдаться и при наплавке коррозионных участков (рис. 42, в). Сварка в нижнем положении ведется автоматами или полуавтоматами. При всех условиях должна быть соблюдена следующая общая очередность: вначале сваривают все листы по стыкам, затем поясья обшивки по пазам, начиная с приварки нижнего ремонтируемого пояса к поясу, не подвергавшемуся ремонту, а кончают приваркой листов обшивки (или палуб) к набору.

Электросварку выполняют электродами, оговоренными ГОСТами и Правилами Регистра, в частности для корпусов из низколегированных сталей электродами УОНИ 13/45, УОНИ 13/45А и УОНИ 13/55. Качество всех сварных швов на корпусе проверяют рентгеноскопией или методом мелово-керосиновой пробы, а отремонтированные трюмы подвергают гидравлическому испытанию, если это судно нефтеналивное.

Трещины в сварном шве. В случаях обнаружения в процессе дефектации трещины в сварном шве, металл шва следует полностью вырубить и вновь подготовить под сварку кромки листов или набора и заварить. Если трещина электросварного шва перешла на лист, его зачищают в этом районе до чистого металла и уточняют место окончания трещины. Сверлят сквозное отверстие диаметром, равным толщине листа, но не менее 8—10 мм.

Отверстие позволяет проверить, действительно ли на нем заканчивается трещина: если в процессе сверления стружка раздваивается, поднимаясь по канавке спирального сверла, значит, трещина в месте сверления имеется и, следовательно, отверстие не ограничивает ее. Другой способ определения конца трещины — метод рубки. Вдоль трещины острым зубилом рубят стружку, которая будет раздваиваться на режущей кромке зубила до тех пор, пока трещина продолжается, и стружка прекратит раздваиваться, если рубят непораженный металл.

Для обнаружения трещин и определения их протяженности могут быть использованы также мелово-керосиновый, ультразвуковой и рентгеновский методы. Последний в связи с относительной сложностью и трудоемкостью применяют в сложных случаях и в местах особо ответственных.

Заварку трещины начинают от кромки листа в направлении высверленного отверстия. Заканчивают шов заплавкой отверстия, которое является компенсационным местом концентрирующихся напряжений от сварки. До заварки отверстие должно быть с двух сторон раззенковано.

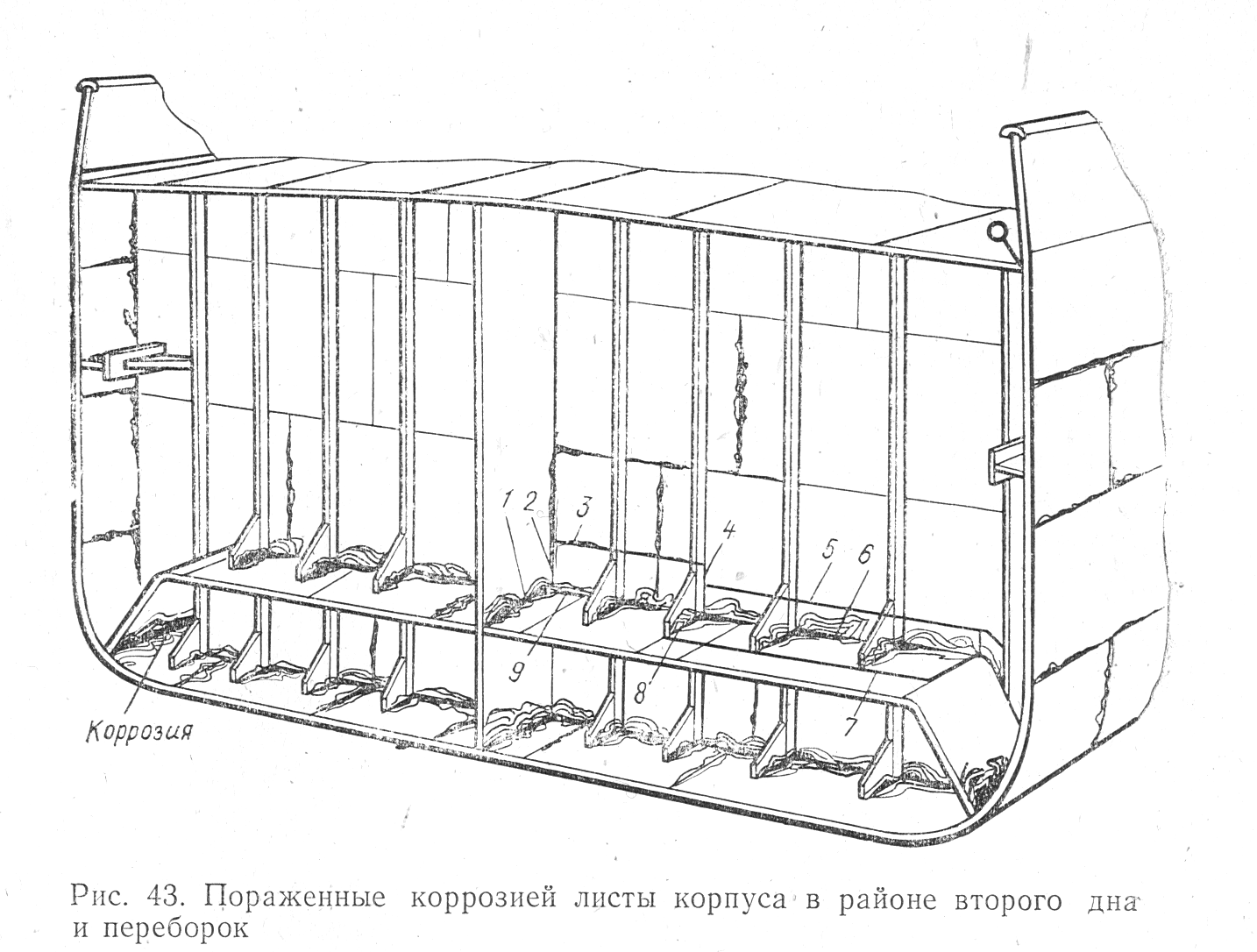

Износ листов второго дна и переборок. В случаях износа листов второго дна или листов переборок в районах, сопрягающихся со вторым дном, пораженные места заменяют (рис. 43). Удаляют листы, имеющие дефекты, включая листы поперечной переборки. Взамен изношенных листов устанавливают новые, прихватывая ду-ювой сваркой их к основным листам. Дуговой сваркой заваривают вначале швы листов второго дна по линии 1—7—8, затем вертикальные швы 2 и 4 переборок, швы переборок 3 и 5 и последними горизонтальные швы 6 и 9 соединения переборок со вторым дном.

Интенсивный износ наблюдается в районах Палуб и переборок жилых и санитарных помещений.

Технологическая последовательность работ в этих районах:

демонтируют системы и устройства, проходящие в этих помещениях (фановую, водопровод пресной воды, отопления и др.);

удаляют внутреннюю обшивку переборок и покрытия палуб (мастику, линолеум и т. д.);

вырезают листы изношенных переборок газовой резкой по отметкам дефектации (внутренние переборки бывают поражены коррозией на высоте не более 0,5 м, эти переборки на такую высоту и вырезают);

устанавливают взамен изношенного набора палуб новый и сваривают его с оставшимся ремонтируемым набором;

снимают по восстановленному набору шаблоны для заготовки листов палуб;

укладывают листы палуб, плотно пригоняя их к набору; не должно быть зазоров между поверхностью листа и набором и между кромками свариваемых листов (допустимый зазор в пределах 1 мм);

сваривают палубный настил — вначале листы между собой, а затем их приваривают к набору;

испытывают на непроницаемость палубу мелово-керосиновым способом, а в случае большого объема работ — рентгеноскопией;

устанавливают снятый набор переборок и приваривают;

восстанавливают переборки, подгоняя полосы по высоте вырезов;81

. приваривают электродуговой сваркой листы переборок, переборки к палубам и затем набор переборок к их листам;

испытывают на непроницаемость;

восстанавливают внутреннюю отделку помещений и трассы.

Ремонт подводной части судна. Подводная часть судна ремонтируется на судоподъемном сооружении.

Организация и технологическая последовательность ремонта корпуса в доке не отличаются от описанных способов ремонта других частей судна. В доке первыми технологическими этапами являются очистка корпуса и дефектация. Очистка ведется преимущественно гидропескоструйными аппаратами и другими механизированными средствами очистки. Характерными видами износа подводной части являются коррозионный износ электросварных швов, деформации и трещины швов и листов как результат частичной потери прочности от износов и касаний о подводные предметы (посадки на мель) и т. п. Коррозионный износ листов подводной части имеется и на поверхностях, обращенных в трюм, и особенно в местах установки всасывающих устройств насосов и подводной арматуры. В зависимости от характера выявленных износов или повреждений корпуса определяют способ и технологическую последовательность ремонта.

При ремонте днищевой обшивки в связи с местными износами руководствуются двумя технологическими решениями: 1) если коррозионные или эрозионные разъедания неглубокие— менее 30% толщины листа, эти места, согласовав с Регистром, наплавляют электродуговой сваркой (по схеме рис. 43); 2) при глубоких поражениях — более 30% построечной толщины листа эти места вырезают, устанавливают вварыши, которые электродуговой сваркой сваривают встык с основной обшивкой. При этом применяют двустороннюю сварку или одностороннюю с обязательной разделкой шва с наружной стороны и подваркой.

В обоих приведенных случаях целесообразно эти места после сварки покрывать антикоррозионными покрытиями, в частности эпоксидной смолой или стекловолокном на эпоксидной смоле.

Аналогично описанному ремонтируют обнаруженные дефекты и местные разрушения в местах установки забортной арматуры: кингстонных коробок, эхолотов и других подводных устройств.

Ремонт подводной части корпуса завершают гидравлическим испытанием отсеков.

После гидравлического испытания корпуса в доке воду из отсеков и трюмов удаляют через спускные отверстия, которые специально вырезают по согласованию с Регистром. После спуска воды отверстия заваривают, а в случаях больших диаметров (у крупнотоннажных судов) вваривают встык вставки. Сварка здесь должна быть обязательно с подваркой снаружи и двусторонняя при толщинах листов днища более 14—16 мм. Качество сварки проверяют на судах небольшого водоизмещения мелово-керосиновым способом, на судах большого водоизмещения — рентгеноскопией, непроницаемость — мелово-керосиновой пробой.

Окраска судна в доке.

После окончания всех работ подводную часть корпуса подготавливают к окраске и окрашивают в строгом соответствии с ведомственной нормалью (по Министерству морского флота — РТМ 31.5011—76). Подготовка поверхностей под окраску является ответственным технологическим процессом, который предопределяет качество окраски, а следовательно, и надежность защиты окрашиваемых поверхностей от коррозионных разрушений.

Качество окраски определяется тем, насколько прочно первый наложенный слой краски соединяется с поверхностью металла. Сила сцепления краски с металлом обшивки, так называемая адгезия, в свою очередь зависит от того, насколько качественно был очищен корпус от ржавчины, старой, непрочно державшейся краски на обшивке, жировых пятен и грязи. Корпус судна нужно очищать стальными щетками, промывать уайт-спиритом и протирать насухо ветошью (или другими, гарантирующими чистоту и безвлажность, способами). После приведенной в описанном порядке подготовки корпуса накладывают первый слой краски.

В современном судоремонте в ряде случаев используют для подготовки поверхностей под окраску покрытие их фосфатными препаратами — преобразователями ржавчины. В этом случае очищенную и подготовленную под покраску поверхность покрывают фосфатным раствором и после его высыхания начинают покраску. Преимуществом этого покрытия является образующаяся прочная связь его в результате химической реакции с оставшимся налетом ржавчины на поверхности, т. е. исключаются случаи отслоения первого слоя краски, так как высохший на поверхности обшивки (металла) слой растворителя прочно связывается с накладываемым слоем краски.

Покраску производят по схемам, предусмотренным нормалью-(РТМ 31.5011—76). Например, подводная часть корпуса и пояс переменной ватерлинии окрашивают по схемам:

а) днище и борта ниже ватерлинии порожнем и все прочие наружные поверхности в подводной части — схема 1-Э-1, марка грунтовки и краски ЭКЖС-40 —четыре слоя и ХВ-5153 (ХВ-53)— 2 слоя. Первые четыре слоя грунтовки (ЭКЖС-40) являются антикоррозионными покрытиями, два последующих слоя красок — защитными от обрастания, так как они имеют в своем составе ядовитые вещества;

б) борта в районе пояса переменных ватерлиний — схема 2-ХВ-1, марка грунтовки и краски: ВЛ-023— один слой, КС-747 — два слоя и ХВ-142 — два слоя. Толщины слоев наносимых красок от 25 до 40 мкм при суммарной толщине от 160 до 180 мкм.

Нормаль и технологические указания устанавливают порядок, последовательность нанесения слоев и температурные условия, при которых допускается выполнять покрасочные работы. Так, к окрасочным работам на открытых поверхностях следует приступать не позже чем через 6 ч после подготовки поверхности; грунтовать поверхность, протертую растворителем, можно не ранее чем через 30—50 мин. Окрасочные работы следует производить при температуре воздуха не ниже 5° С и относительной влажности не выше 80%- Нарушать эти условия можно только для красок, допускающих эти отступления (должно быть оговорено в сертификатах, согласованных с Регистром). Грунтование и окраску запрещается производить в туманную погоду, во время дождя, при непосредственном действии солнечных лучей, нагревающих окрашиваемую поверхность до температуры выше 40° С.

Каждый слой грунтовки и каждый последующий слой краски должны наноситься после практического высыхания предыдущего. Практические высыхания проверяют на так называемый «отлип» — прикосновение пальца должно ощущать не вполне высохшую поверхность и вместе с тем от соприкосновения пальца с поверхностью краски на пальце не должно оставаться следа ее.

Покрытие выполняют методом безвоздушного распыливания. Он обеспечивает высокое качество механической связи слоев, минимальный расход материалов при большой производительности труда. Следует иметь в виду токсичность применяемых красок. В связи с этим должны быть выполнены все требования Правил безопасности труда при покрасочных работах на судах.