- •Отчет о прохождении производственной практики

- •Содержание

- •1Раздел

- •1.1Производственная структура судоремонтного предприятия

- •1.2Методика подготовки судна к судоремонту

- •1.3Методика освидетельствования судна на готовность к плавонию

- •1.4Основы техники безопасности при судоремонтных работах.

- •1.5Мероприятия по защите окружающей среды.

- •2Раздел

- •2.1Методика дефектации и оборудование используемое для дефектации корпуса судна.

- •2.2Схема центровки судового валопровода.

- •2.3Порядок съемки гребнова винта.

- •3Раздел

- •3.1Технологическая схема ремонта дизеля.

- •3.2Правила безопасности при демонтаже двигателя.

- •3.3Технология разборки и дефектации неподвижных деталей.

- •3.4Восстановительные работы при ремонте неподвижных деталей.

- •3.5Основные виды, степень и характер износа шеек коленвала.

- •3.6Проверка и анализ раскепов коленвала.

- •3.7Ремонт газораспределительного механизма четырехтактного дизеля.

- •3.8Способы регулировки тнвд и форсунок.

- •3.9Порядок, технология сборки, монтажа дизеля.

- •3.10Порядок испытания дизеля на стенде.

- •3.11Порядок испытания дизеля на судне.

- •3.12Меры безопасности при работе.

- •4Раздел

- •4.1Перечень судовых документов и актов, необходимых для предьявления после ремонта на годность к эксплуатации

- •Список литературы

3.9Порядок, технология сборки, монтажа дизеля.

Укладка коленчатого вала на подшипники.

Укладка коленчатого вала. Нижние вкладыши рамовых подшипников подгоняют по гнездам фундаментной рамы, причем шабрят затылки вкладышей, а не гнезда. Верхние вкладыши таким же образом пригоняют к крышкам подшипников. Подшипники устанавливают на место, производят их разметку и расточку с припуском на шабровку. После этого пригоняют подшипники по фальш-валу, затем на нижние вкладыши кладут коленчатый вал. Существует следующий порядок выравнивания оси коленчатого вала бе* его подъема: проверяют раскепы и просадку по скобе, вынимают поочередно нижние вкладыши рамовых подшипников, проверяют их толщину в средней части и измеряют раскеп со снятым нижним вкладышем.

По данным этих измерений устанавливают, какой из подшипников нужно подшабрить. После шабровки рамовую шейку покрьва-ют краской, подшипник заводят на место для проверки прилегания по шейке вала и определения изменения раскепа. Если результаты неудовлетворительные, указанные операции повторяют. При шабровке нужно учитывать износ рамовых шеек. Края рабочей поверхности вкладышей сшабривают так, чтобы угол охвата был около-120°.

Если раскепы и измерения скобой дадут прямо противоположные результаты, то это свидетельствует о том, что деформирована фундаментная рама.

При работе двигателя наибольшему изнашиванию подвержены средние подшипники. Поэтому выгодно устанавливать коленчатый вал с небольшим отрицательным раскепом, т. е. с осью, прогнутой выпуклостью вверх. По мере изнашивания средних подшипников, ось коленчатого вала будет выпрямляться.

По окончании укладки вала по рамовым шейкам пригоняют верхние вкладыши. Перед окончательной сборкой вал чистят и моют.

Подшипники очищают от остатков баббитовой стружки, моют и смазывают. Затем устанавливают нужные масляные зазоры.

Сборка кривошипно-шатунного механизма.

На втулку цилиндров перед сборкой надевают уплотняющие резиновые кольца, а на втулку двухтактного двигателя — еще и медные пояски для уплотнения со стороны окон. Резиновые кольца смазывают вазелином или жидким мылом, а опорный бурт — белилами. Под опорный бурт втулки помещают прокладку из отожженной меди. Втулку запрессовывают тем же приспособлением, что применялось при ее выпрессовке. При запрессовке необходимо следить за тем, чтобы втулка шла без перекоса. После запрессовки втулку обмеривают, а зарубашечное пространство спрессовывают давлением 0,4—0,6 МПа (4—6 кгс/см2).

Для проверки правильности положения оси цилиндра необходимо с помощью двух суппортов закрепить струну из стальной проволоки диаметром 0,5 мм, установив ее строго по оси цилиндра. Верхний суппорт крепят к шпилькам блока цилиндров, нижний — к картеру болтами картерных сеток. Каретки суппортов могут перемещаться от носа к корме и с борта на борт (на некоторое расстояние) , благодаря чему можно точно отрегулировать положение струны. Струна совпадает с осью цилиндра, если она находится на равном расстоянии от внутренней поверхности втулки в четырех диаметрально противоположных точках вверху и внизу. Эти расстояния замеряют микроштихмасом.

После установки струны нужно убедиться в том, что оси цилиндров пересекаются с осью коленчатого вала и перпендикулярны ей. При снятом коленчатом вале можно установить струну, совпадающую с его осью, и произвести нужную проверку.

При уложенном вале поступают следующим образом (рис. 31). Кривошип ставят на правый или левый борт. Между щеками кривошипа ставят распорку 2, прижимающую к ним два угольника 6, на которые кладут линейку 1 так, чтобы одна ее сторона как раз касалась воображаемой оси цилиндра Это будет в том случае, если линейка отстоит от шатунной шейки 3 на расстоянии /, равном расстоянию между осями шатунной и рамовой 4 шеек, за вычетом радиуса шатунной шейки Линейку фиксируют в этом поло женин струбциной и проверяют, касается ли линейка струны 5 Если касания нет, то щупом замеряют зазор, он не должен превышать 0,2—0,3 мм

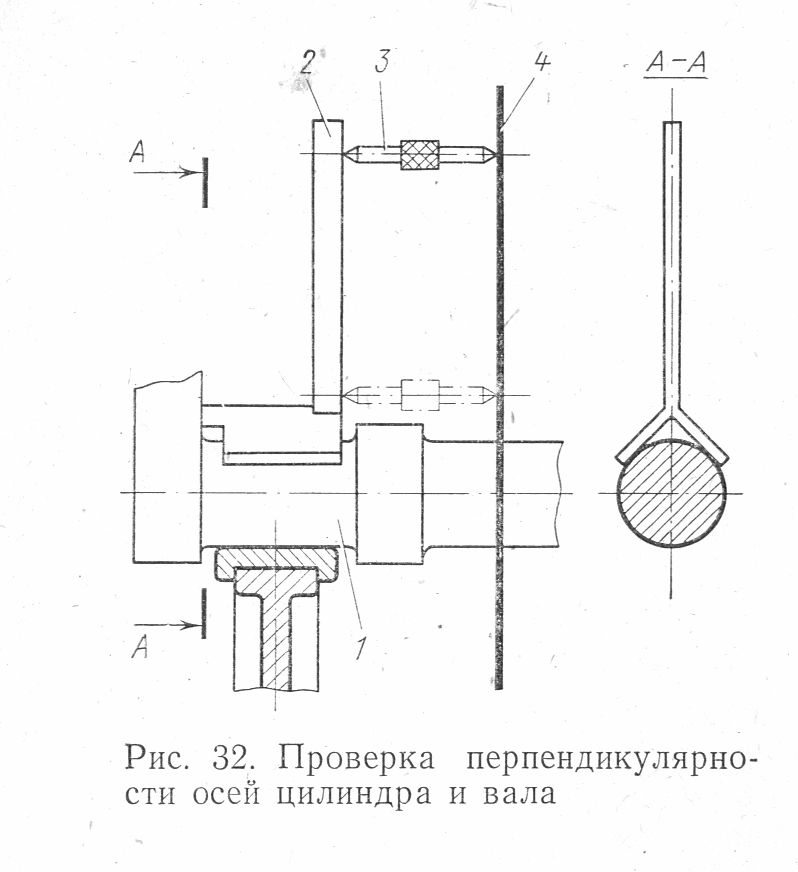

Для проверки перпендикулярности осей цилиндров и коленчатого вала кривошип также ставят на любой борт (рис 32) На рамовую шейку 1 устанавливают угольник 2 и микроштихмасом 3 измеряют расстояние от угольника до струны 4 вверху и внизу При перпендикулярности осей замеры должны быть равны Допустимое отклонение 0,1 мм на 1 м длины

Центровка деталей движения.

Прежде чем приступить к сборке крейцкопфного сочленения, нужно убедиться в параллельности плоскости параллелей оси коленчатого вала и оси цилиндра

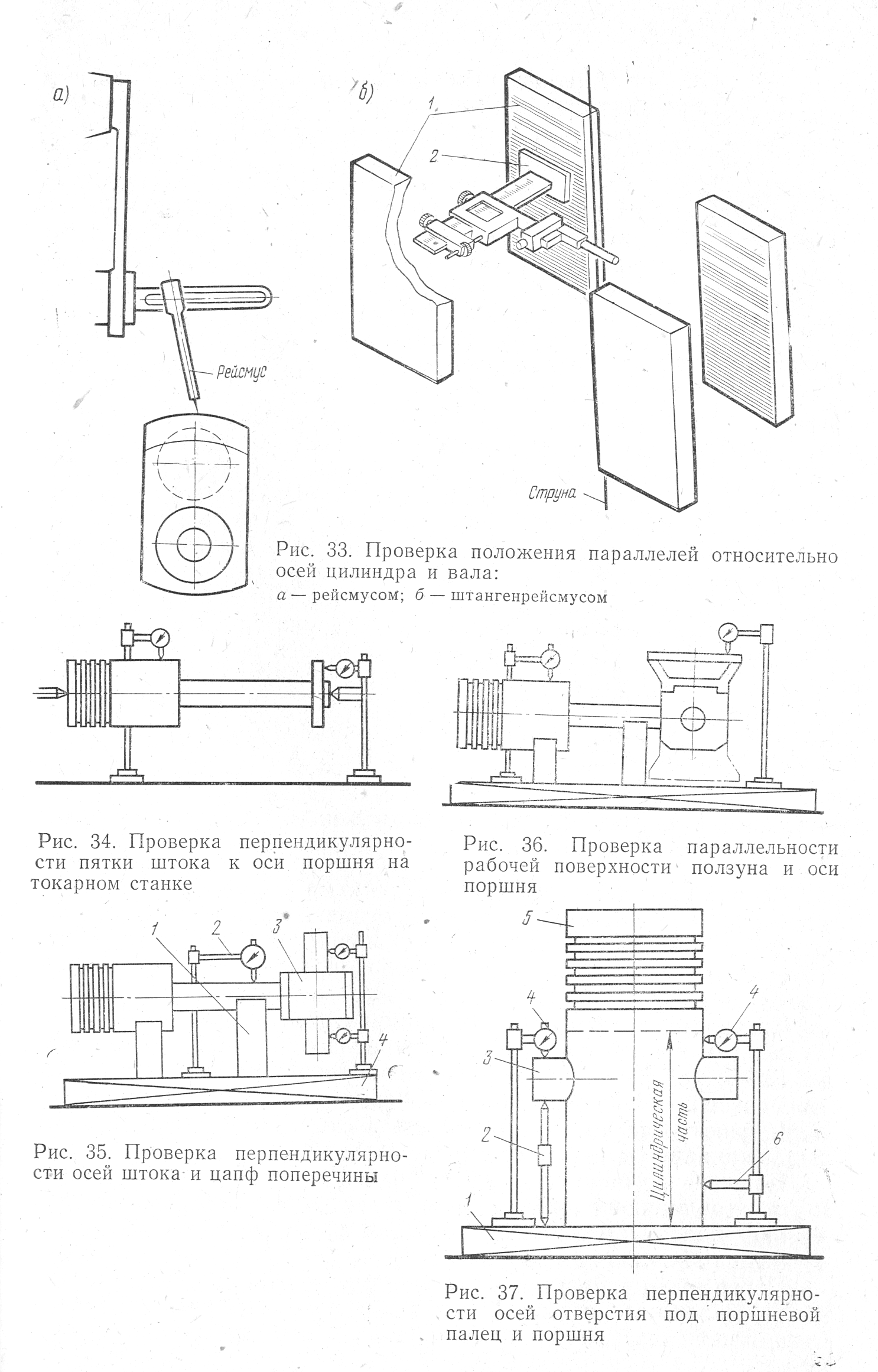

Первую проверку производят рейсмусом, устанавливаемым на рабочую поверхность параллели / (рис 33). Рейсмусом проводят риску по верхним граням щек кривошипа, установленного в верхней мертвой точке Эта риска должна совпасть со старой риской от первоначальной разметки Допустимое отклонение 0,3 мм на 1 м ширины параллели

Проверку параллельности плоскости параллелей оси цилиндра осуществляют штангенрейсмусом, опирающимся на поверхность параллели Проверяют расстояние от ножки штангенрейсмуса 2 до струны Замеры производят на каждой параллели Допустимое отклонение 0,15 мм на 1 м длины

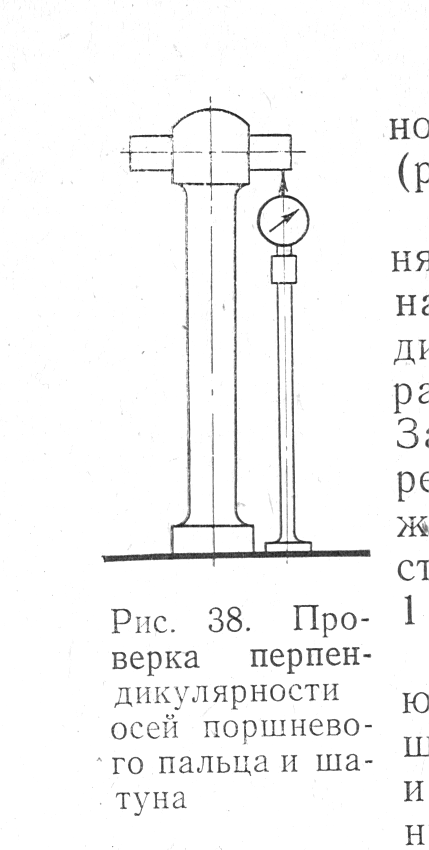

Проверка соосности поршня и штока, а также перпендикулярности пятки штока к оси поршня может быть осуществлена на токарном станке (детали устанавливают в центрах) с помощью индикаторов (рис 34) Допустимое отклонение соосности и торцового биения пятки штока 0,03 мм на каждые 100 мм диаметра поршня

Перпендикулярность осей штока и цапф поперечины 3 проверяют на призмах / проверочной плиты 4 с помощью индикаторов 2 (рис 35) Допустимое отклонение 0,1 мм на 1 м длины

Аналогичным способом проверяют параллельность рабочей поверхности ползуна и оси поршня (рис. 36). Допустимое отклонение — до 0,02 мм.

Для проверки перпендикулярности осей поршня и отверстия под палец поршень 5 устанавливают на плиту 1 и с помощью микроштихмаса 2 и индикатора 4 производят замеры с четырех диаметрально противоположных сторон поршня (рис. 37). Замеры ведут индикатором 4 при постоянном упоре 6 в поверхность поршня. Затем проверяют положение контрольного валика 3, установленного вместо пальца. Допустимое отклонение 0,2—0,3 мм на 1 м длины.

Перед сборкой узла поршень — шатун проверяют перпендикулярность осей поршневого пальца и шатуна (рис. 38). Поршень соединяют с шатуном и с помощью угольника центруют шатун по поршню. Шатун заклинивают в вертикальном положению. Шатун заклинивают в вертикальном положе нии деревянными распорками, вставленными в поршень, таким образом, чтобы осевой зазор в подшипнике перешел на одну сторону. С противоположной стороны микроштихмасом измеряют расстоя- > ние от приложенного к поршню угольника до нижней головки шатуна. После этого шатун смещают по оси в противоположную сторону и вновь замеряют расстояние от угольника до головки шатуна с другой стороны. Если центровка шатуна по поршню правильна, то разность между замерами должна быть не более 2 мм на 1 м длины шатуна.

Сборка шатунно-поршневого механизма и установка крышек цилиндров.

Сборка шатунно-поршневого механизма. Сборку поршня крейц-копфного двигателя начинают с соединения штока с головкой поршня. Шпильки в головке не должны иметь люфта. Зажатые гайки зашплинтовывают проволокой, затем к головке крепят тронк.

Крейцкопф с ползуном при помощи талей заводят между параллелями и подвешивают на прикрепленной к параллелям планке. Затем устанавливают шатун и собирают шатунный подшипник. Коленчатый вал проворачивают, шатун подводят под крейцкопф и собирают головное соединение по рискам. После сборки планку, поддерживавшую крейцкопф, убирают.

Поршень в сборе со штоком, но без колец, заводят в цилиндр и шток соединяют с крейцкопфом. В тронковом двигателе поршень в сборе с шатуном заводят в цилиндр, предварительно собрав шатунный подшипник.

После сборки приступают к центровке механизма движения в сборе. Различные виды перекосов поршней устраняют шабровкой вкладышей шатунных подшипников или опиловкой шатунной шейки с пригонкой этих вкладышей.

После центровки разбирают головное (или шатунное) соединение, поршень выводят из цилиндра и на него надевают кольца.

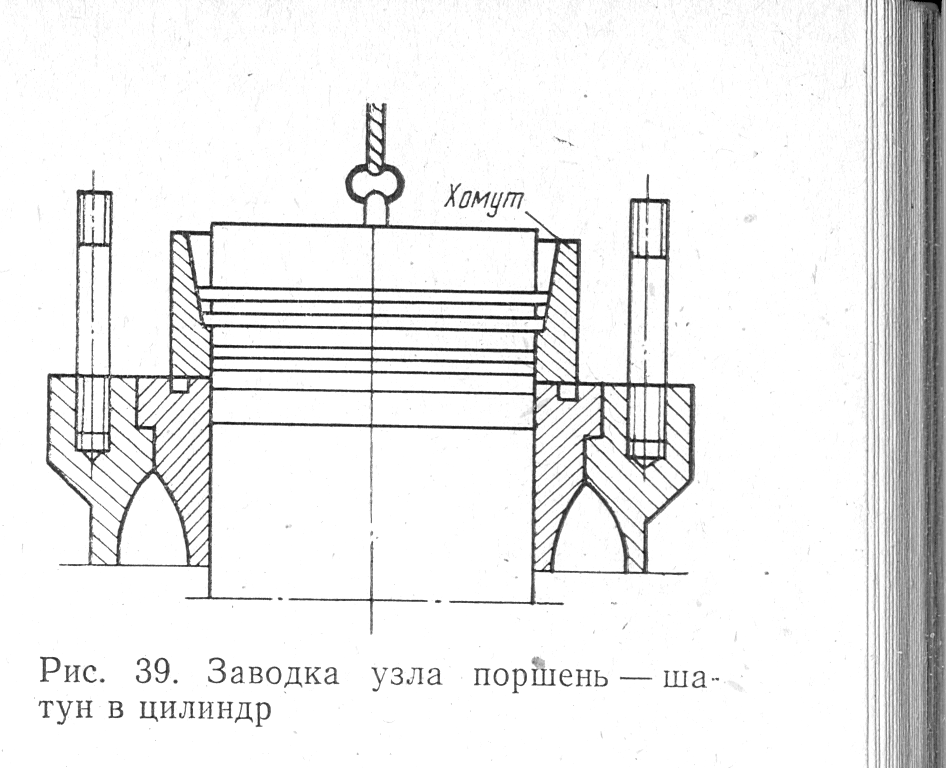

Для надевания колец применяют различные приспособления: щипцы, конусное приспособление, латунные пластины и др. Надев кольца, поршень опускают в цилиндр, применяя для этого специальный направляющий хомут, который сжимает кольца (рис. 39), и вновь собирают головное (шатунное) соединение.

Установка крышек цилиндра. Перед установкой крышки цилиндра измеряют высоту камеры сжатия. Для этого применяют свинцовые кубики (цилиндры) высотой на 5—10 мм больше высоты камеры сжатия.

Кубики укладывают по обращенному к носу судна краю поршня. Крышку цилиндра ставят на место, проворачивают коленчатый вал, кубики вынимают, замеряют их высоту и сравнивают с заводскими данными. Высоту камеры сжатия можно регулировать заменой прокладок между пяткой шатуна и шатунным подшипником.

При установке крышки ее уплотняющий буртик должен входить в соответствующую выточку во втулке цилиндра с зазором 1—2 мм. Под буртик ставят медную прокладку.

Шпильки, крепящие крышку, затягивают постепенно, равномерно и в определенном порядке. Не следует допускать чрезмерной затяжки шпилек, так как это может привести к образованию трещин на крышке или обрыву шпилек.

Сборка и регулировка деталей газораспределения.

Сборка деталей газораспределения. Укладку распределительного вала в опорные подшипники производят так же, как и укладку коленчатого вала.

Распределительный вал собирают в цехе. На вал насаживают и закрепляют кулачковые шайбы и шестерни, проверяют перпендикулярность их боковых поверхностей оси вала. Ось распределительного вала должна быть параллельна оси коленчатого. Допустимое отклонение — не свыше 0,02 мм на 1 м длины.

Зазор зацепления зубцов шестерен замеряют щупом. Он должен составлять 0,15—0,20 мм. Зазор регулируют выравниванием положения распределительного вала в опорных подшипниках.

После этого собирают и устанавливают клапанные рычаги.

Регулировка деталей газораспределения. Эта основная работа завершает сборку двигателя. Регулировка состоит из подготовительных операций (определение ВМТ цилиндра, разбивка окружности маховика на градусы и др.) и окончательной проверки фаз газораспределения, проверки и установки зазоров между тыльной частью кулачковых шайб и ро-. ликами толкателей. Определять положение мертвых точек и градуировать маховик нужно лишь в тех случаях, когда эта работа не рроделана заводом-изготовите лем.

Установить кривошип в ВМТ можно следующим способом (рис. 40). Кривошип не доводят до ВМТ примерно на 30—40° (положение 1), в этом положении на маховике против стрелки визира наносят риску. Положение поршня фиксируют замером расстояния а от нижней кромки втулки цилиндра до нижней кромки поршня (у крейцкопфных двигателей фиксируют положение ползуна).

Коленчатый вал проворачивают в том же направлении до момента, соответствующего примерно 40—50° после ВМТ. Затем вал проворачивают в противоположную сторону, пока расстояние, замеренное ранее, вновь не станет равным а. Вращение вала прекращают и на маховик наносят против стрелки визира риску, соответствующую положению 2. Дугу 1—2 делят пополам; среднюю точку, соответствующую положелию 3, совмещают с визиром. В этот момент кривошип находится в ВМТ. Это фиксируют на маховике.

Затем маховик градуируют. Для этого бумажную ленту, равную длине окружности маховика, делят на 360°, определяя длину дуги в миллиметрах, соответствующую 1°. Эту 'ленту наклеивают на маховик.

Определяют границы фаз газораспределения по набеганию кулачков на ролики толкателей и сбеганию с них. Изменить фазы газораспределения можно, меняя фиксированное положение кулачковых шайб на распределительном валу. Окончательно фазы газораспределения проверяют по индикаторным диаграммам при испытаниях двигателя на стенде, на швартовах и на ходу судна.