- •Отчет о прохождении производственной практики

- •Содержание

- •1Раздел

- •1.1Производственная структура судоремонтного предприятия

- •1.2Методика подготовки судна к судоремонту

- •1.3Методика освидетельствования судна на готовность к плавонию

- •1.4Основы техники безопасности при судоремонтных работах.

- •1.5Мероприятия по защите окружающей среды.

- •2Раздел

- •2.1Методика дефектации и оборудование используемое для дефектации корпуса судна.

- •2.2Схема центровки судового валопровода.

- •2.3Порядок съемки гребнова винта.

- •3Раздел

- •3.1Технологическая схема ремонта дизеля.

- •3.2Правила безопасности при демонтаже двигателя.

- •3.3Технология разборки и дефектации неподвижных деталей.

- •3.4Восстановительные работы при ремонте неподвижных деталей.

- •3.5Основные виды, степень и характер износа шеек коленвала.

- •3.6Проверка и анализ раскепов коленвала.

- •3.7Ремонт газораспределительного механизма четырехтактного дизеля.

- •3.8Способы регулировки тнвд и форсунок.

- •3.9Порядок, технология сборки, монтажа дизеля.

- •3.10Порядок испытания дизеля на стенде.

- •3.11Порядок испытания дизеля на судне.

- •3.12Меры безопасности при работе.

- •4Раздел

- •4.1Перечень судовых документов и актов, необходимых для предьявления после ремонта на годность к эксплуатации

- •Список литературы

3.8Способы регулировки тнвд и форсунок.

Топливные насосы имеют следующие характерные неисправности: износ плунжерных пар и клапанов, забоины, царапины, наработки, наклеп на поверхностях клапана и его седла, трещины и поломки пружин, корпуса, срыв резьбы.

Характерными неисправностями форсунок являются износ иглы и уплотнительного конуса, риски и трещины на поверхностях конуса иглы, износ распыливающих отверстий сопла, поломка пружин, срыв резьбы корпуса форсунки, трещины на поверхности распылителя, заедание иглы.

Детали топливной аппаратуры перед ремонтом подвергают наружной мойке, разбирают, разобранные детали моют и дефектуют.

Разборка деталей топливной аппаратуры—ответственный этап. Часто при небрежной разборке повреждают резьбу нагнетательного клапана, корпуса насоса, форсунки, искривляют пружины и т. д.

Детали моют в специальных ваннах, затем продувают сжатым воздухом. Нельзя протирать детали какой-либо тканью с ворсом или укладывать их на ткань; их кладут на бумагу или фанеру.

Детали топливной аппаратуры дефектуют внешним осмотром через лупу или более сложными методами дефектоскопии. Детали тщательно обмеривают с точностью до 0,001 мм. Увеличение диаметра отверстий сопла форсунки выявляют специальными калиброванными проволоками. Если калиброванная проволока свободно проходит в сопловое отверстие, то это отверстие недопустимо разработано. К числу дефектов, вызывающих замену детали, относятся механические повреждения плунжерной пары, клапанов и их седел, трещины, срыв и смятие резьбы, обгорание распылителей.

Плунжерные пары перед ремонтом перекомплектовывают, т. е. обрабатывают их с помощью притиров и сортируют по размерам на группы. Из этих групп комплектуют пары и окончательно доводят их совместной притиркой.

При перекомплектовке используют до 20% старых деталей. Остальные заменяют или восстанавливают.

Изношенную поверхность плунжера наращивают химическим никелированием. Предварительно плунжер промывают в бензине, натирают кальциево-магниевой известью и промывают проточной водой. Поверхности, не подлежащие никелированию, покрывают тонким слоем лака и высушивают при 40° С. Плунжер погружают в раствор следующего содержания (на 1 л): 30 г хлористого никеля, 10 г гипофосфата натрия и 10 г уксуснокислого натрия.

При температуре 90° С средняя скорость покрытия составляет 0,015 мм/ч. Рекомендуемая толщина покрытия 0,025 мм. После никелирования детали в течение 10—15 мин промывают в холодной воде, просушивают и подвергают термической обработке (нормализации), т. е. в течение 40—45 мин нагревают до 450—470° С и медленно охлаждают.

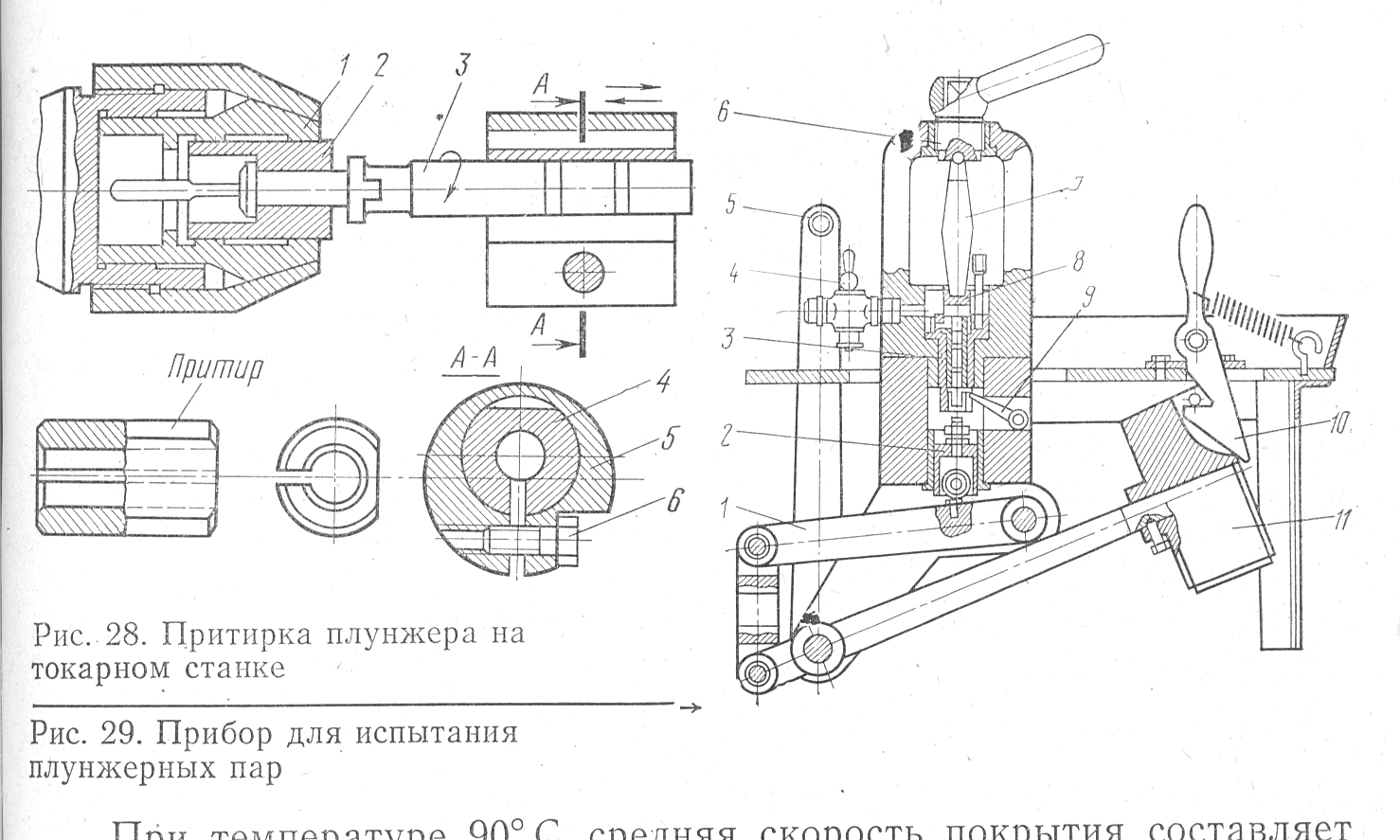

Восстанавливаемые детали после химической обработки подвергают механической, т. е. их шлифуют и притирают на токарном станке при частоте вращения 350—450 об/мин (рис. 28). Плунжер двумя сухарями 2 зажимают в цанговом патроне 1, навернутом на шпиндель станка. Поверхность плунжера 3 покрывают слоем пасты ГОИ, надевают на него притир 4, который должен входить плотно, без качки. Притир изготавливают из чугуна в виде разрезной втулки и закрепляют в оправке 5 винтом 6. Осевое перемещение притира производится от руки со скоростью 30— 40 двойных ходов в минуту. После средней притирки плунжер промывают, покрывают тонкой пастой ГОИ или окисью алюминия и окончательно притирают. Подобным же образом притирают втулку плунжера и иглу форсунки.

Доводку плунжера считают законченной, если он в вертикальном положении опустится во втулке под действием силы тяжести плавно, без прихватывания и торможения.

Плотность плунжерных пар можно проверить следующим способом. С насоса снимают форсуночную трубку, штуцер нагнетательного клапана глушат накидной гайкой с прокладкой, рейку ставят в положение полной подачи. Насос прокачивают, до полного удаления воздуха, затем вилкой или рычагом плунжер поднимают. Если будет ощущаться сильное сопротивление, то плотность плунжерной пары считают удовлетворительной. Если плунжер идет вверх с незначительным сопротивлением, то плунжерная пара подлежит замене.

Существует более точный способ проверки плотности плунжерных пар — на специальном стенде с падающим грузом (рис. 29).

Плунжерную пару помещают в сменную втулку 3, которую устанавливают в гнездо корпуса. Втулка имеет пазы для установки плунжера в положение максимальной подачи. Торец сменной втулки закрывают притертой пятой 8 и зажимают винтом 6 через шток 7. Рычаг 9 служит для подачи плунжера вниз.

Через кран 4 надплунжерную полость заполняют топливом (или смесью топлива с маслом), предварительно поставив груз 11 в верхнее положение. Затем сбрасывают защелку 10, и под действием груза через систему рычагов 1, 5 и толкатель 2 плунжер перемещается вверх, в результате чего в надплунжерной полости создается давление 25 МПа (250 кгс/см2). Перемещаясь вверх, плунжер выдавливает топливо через зазор в плунжерной паре, груз при этом опускается. Продолжительность его опускания, засекаемая по секундомеру, и является показателем плотности плунжерной пары. По этому признаку плунжерные пары разделяют на три группы. К первой группе относят плунжерные пары со временем опрессовки до 10 с, ко второй — до 20 с, к третьей — до 30 с. Для одного дизеля подбирают плунжерные пары одной группы.

Каждую плунжерную пару опрессовывают 3 раза. Отклонения между испытаниями, не превышающие 3 с, считаются допустимыми.

Притирку нагнетательного клапана по гнезду ведут тонкой пастой ГОИ. Клапан при этом закрепляют в цанговом патроне, а гнездо — в оправке.

Рейки топливных насосов и зубчатые секторы, имеющие трещины и смятие зубцов, бракуют. Погнутые рейки выправляют в холодном состоянии. Поломанные пружины топливных насосов и форсунок, а также пружины, имеющие трещины или потерявшие упругость, заменяют новыми.

Ремонт распылителей форсунок состоит в восстановлении плотности прилегания конуса иглы к конусу корпуса распылителя, плотности в направляющем отверстии корпуса, а также ллотности прилегания торцовой поверхности распылителя к форсунке. Перед ремонтом распылители на 2—3 ч погружают в керосин, затем удаляют нагар стальными щетками. Можно удалить нагар и коксообразные отложения химическим способом. Для этого распылители в течение 3—4 ч выдерживают в растворе, состоящем из 25 г едкого натра, 35 г кальцинированной соды, 25 г жидкого мыла, 1,5 г жидкого стекла и 1 л воды и имеющем температуру 95° С.

Распылители обмеряют и сортируют на две группы: 1) которым требуется механическая обработка и 2) которым она не нужна.

На конусной и направляющей поверхностях игл и корпусов не должно быть рисок и царапин. Увеличение подъема иглы более чем на 0,6 мм считается недопустимым.

Механическая обработка игл состоит в притирке цилиндрической поверхности с помощью калибра. На специальном станке шлифуют уплотнительный конус. Направляющее отверстие и конус корпуса также притирают чугунным притиром.

После предварительной притирки деталей переходят к их совместной доводке. Сначала при-гирают цилиндрические поверхности. Затем детали промывают в дизельном топливе и проверяют плавность хода иглы.

Устанавливают корпус под углом 45°, выдвигают иглу на 1/3 ее длины. Под действием силы тя-жесги хорошо притертая игла должна плавно опуститься на седло.

Затем притирают конусные поверхности пастой ГОИ, при этом цилиндрическую поверхность смазывают машинным маслом. Притирку считают удовлетворительной, если на конусной поверхности иглы образуется ровный поясок шириной 0,3—0,4 мм.

Изношенные иглы можно восстановить электролитическим хромированием. Сначала детали промывают в бензине и просушивают. Нехромированные поверхности покрывают лаком и высушивают при 40° С. Детали хромируют в ванне с электролитом, состоящим из хромового ангидрида и кремне-фтористого калия.

Скорость отложения хрома 0,05—0,06 мм/ч при 50—70° С. Толщина покрытия должна быть не более 0,10—0,15 мм.

Хромированные иглы промывают в проточной воде, очищают «от лака, 0,5—1,5 ч прогревают в масляной ванне или на воздухе при 170—180° С и обрабатывают притирами. Затем иглу соединяют с корпусом распылителя и уже совместно доводят притиркой.

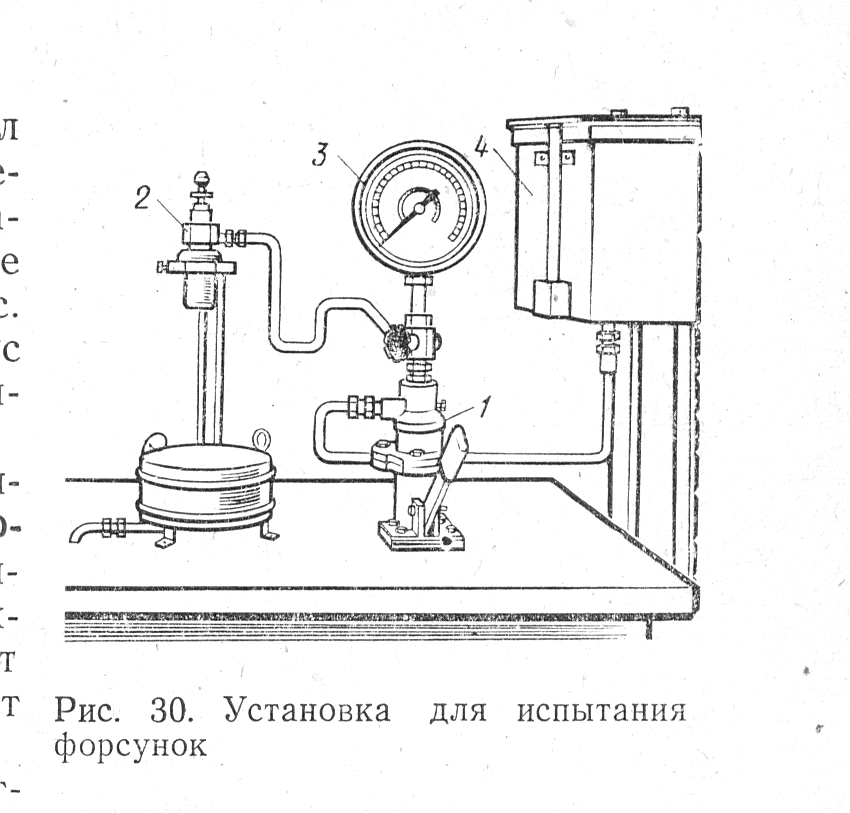

Форсунки испытывают на специальных установках (рис. 30). Установка состоит из рычажного ручного насоса 1, подающего топливо из бака 4 в форсунку 2. В верхнюю часть насоса ввернут манометр 3. На установке можно провести следующие операции: отрегулировать давление распыла топлива, проверить герметичность (форсунки, качество распыла топлива и дальнобойность струи распыливаемого топлива и конус распыливания.

Качество распыла определяют по виду. Впрыск должен начинаться и заканчиваться резко. Протертое насухо сопло после трех-четырех распылов путем плавного нажатия на рычаг насоса не должно иметь влажности.

Конус распыливания определяют на экране из белой бумаги на расстоянии 60—100 мм от сопла.

Топливный насос и форсунку после испытаний обкатывают не менее 3 ч на стенде в условиях, близких к их работе на двигателе.