- •Отчет о прохождении производственной практики

- •Содержание

- •1Раздел

- •1.1Производственная структура судоремонтного предприятия

- •1.2Методика подготовки судна к судоремонту

- •1.3Методика освидетельствования судна на готовность к плавонию

- •1.4Основы техники безопасности при судоремонтных работах.

- •1.5Мероприятия по защите окружающей среды.

- •2Раздел

- •2.1Методика дефектации и оборудование используемое для дефектации корпуса судна.

- •2.2Схема центровки судового валопровода.

- •2.3Порядок съемки гребнова винта.

- •3Раздел

- •3.1Технологическая схема ремонта дизеля.

- •3.2Правила безопасности при демонтаже двигателя.

- •3.3Технология разборки и дефектации неподвижных деталей.

- •3.4Восстановительные работы при ремонте неподвижных деталей.

- •3.5Основные виды, степень и характер износа шеек коленвала.

- •3.6Проверка и анализ раскепов коленвала.

- •3.7Ремонт газораспределительного механизма четырехтактного дизеля.

- •3.8Способы регулировки тнвд и форсунок.

- •3.9Порядок, технология сборки, монтажа дизеля.

- •3.10Порядок испытания дизеля на стенде.

- •3.11Порядок испытания дизеля на судне.

- •3.12Меры безопасности при работе.

- •4Раздел

- •4.1Перечень судовых документов и актов, необходимых для предьявления после ремонта на годность к эксплуатации

- •Список литературы

3.7Ремонт газораспределительного механизма четырехтактного дизеля.

Ремонт распределительных валов. Характерные дефекты распределительных валов двигателей: малооборотных — выкрашивание и обломы кромок рабочей поверхности кулачковых шайб (эти валы работают устойчиво, и износы их невелики); высокооборотных — выкрашивание рабочей поверхности кулачков, поломки вала, трещины, задиры, риски на рабочих шейках, износ опорных шеек, прогиб вала из-за неравномерной выработки подшипников

Дефектные кулачковые шайбы обычно заменяют новыми. Чтобы шайбы снять, их быстро подогревают паяльной лампой до 150—180° С, не допуская нагрева вала, и сбивают медной выколоткой Новые шайбы перед надеванием на вал нагревают в масле до 180—200° С. Допускается, как временная мера, наплавка шайб электросваркой с последующей обработкой поверхности.

Распределительные валы высокооборотных двигателей, имеющие трещины и выкрашивания, как правило, заменяют новыми. Задиры, риски на шейках и неравномерный износ шеек устраняют шлифовкой.

При большом износе кулачка его наплавляют твердым сплавом и зачищают вершину, придавая ей плавную закругленную форму.

Клапаны.

Износ направляющих втулок для клапанов происходит из-за недостатка смазки. Втулка выхлопного клапана находится в худших условиях. При достижении предельного износа втулки клапанов заменяют новыми.

Посадочные места клапанных гнезд, имеющие прожоги, раковины, коррозионные разъедания, обрабатывают шарошками, приводимыми в движение дрелью, или сверлильным станком.

Неплотность между тарелкой клапана и седлом устраняют притиркой. Клапаны притирают корундовым наждачным порошком (грубая притирка) и пастой ГОИ (Государственного оптического института), основу которой составляет окись хрома (тонкая притирка). Порошки разводят на керосине или минеральном масле и равномерно наносят на притираемую поверхность.

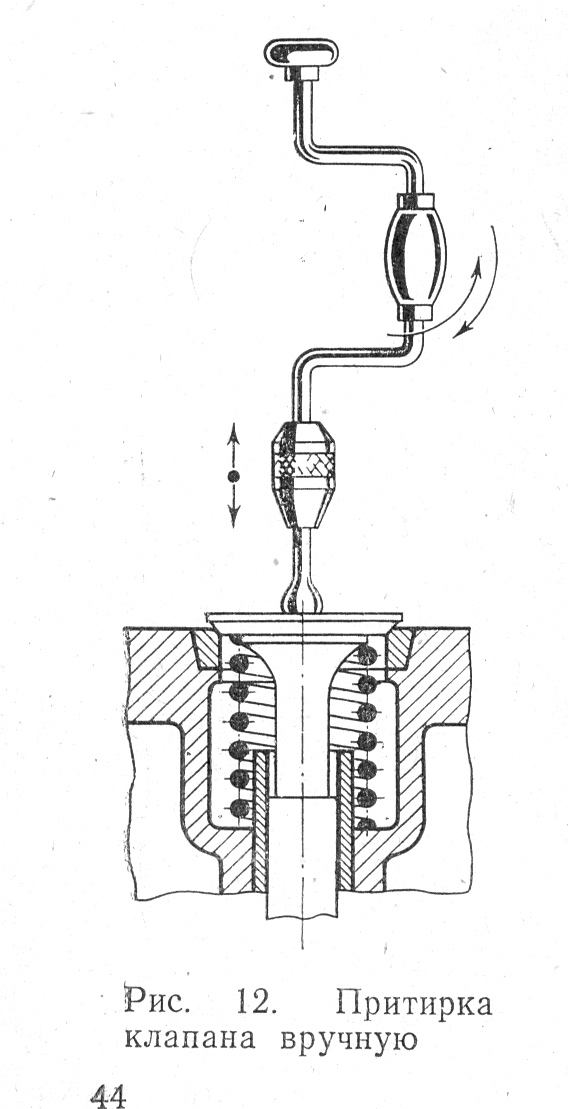

Притираемый клапан поворачивают с некоторым давлением то в одну, то в другую сторону, периодически приподнимая его над седлом (рис. 12). Подъем клапана осуществляет пружина. Чтобы предохранить направляющие втулки клапанов от попадания абразивной пасты, на стержень клапана плотно надевают фетровое или войлочное кольцо. Клапаны притирают до появления на поверхностях ровной матовой полоски шириной 2—5 мм.

Плотность притирки определяют разными способами.

Первый способ — керосиновая проба. Крышку с притертым клапаном устанавливают клапаном вниз и наливают под него керосин через отверстия со стороны коллекторов. Предварительно поверхность седла обмазывают мелом. Если через 2—4 мин керосин не просачивается, притирку считают удовлетворительной.

При втором способе на притертую поверхность клапана наносят несколько штрихов мягким карандашом. Затем клапан прижимают к седлу и поворачивают попеременно в одну и в другую сторону. Если притирка проведена доброкачественно, то штрихи будут стерты.

Третий способ — проверка на краску. Краску (смесь сажи и машинного масла)

тонким слоем наносят на притертую поверхность седла. Клапан поворачивают в разные стороны, прижимая к седлу, потом осматривают. Если краска покрыла ровным слоем середину конической части тарелки клапана в виде непрерывного кольца, то качество притирки считают удовлетворительным.

При глубоких раковинах на сопрягаемых поверхностях седла и клапана фаску клапана протачивают и шлифуют, а седло фрезеруют.

Сборка деталей газораспределения. Укладку распределительного вала в опорные подшипники производят так же, как и укладку коленчатого вала.

Распределительный вал собирают в цехе. На вал насаживают и закрепляют кулачковые шайбы и шестерни, проверяют перпендикулярность их боковых поверхностей оси вала. Ось распределительного вала должна быть параллельна оси коленчатого. Допустимое отклонение — не свыше 0,02 мм на 1 м длины.

Зазор зацепления зубцов шестерен замеряют щупом. Он должен составлять 0,15—0,20 мм. Зазор регулируют выравниванием положения распределительного вала в опорных подшипниках.

После этого собирают и устанавливают клапанные рычаги.

Регулировка деталей газораспределения. Эта основная работа завершает сборку двигателя. Регулировка состоит из подготовительных операций (определение ВМТ цилиндра, разбивка окружности маховика на градусы и др.) и окончательной проверки фаз газораспределения, проверки и установки зазоров между тыльной частью кулачковых шайб и ро-. ликами толкателей. Определять положение мертвых точек и градуировать маховик нужно лишь в тех случаях, когда эта работа не рроделана заводом-изготовите лем.

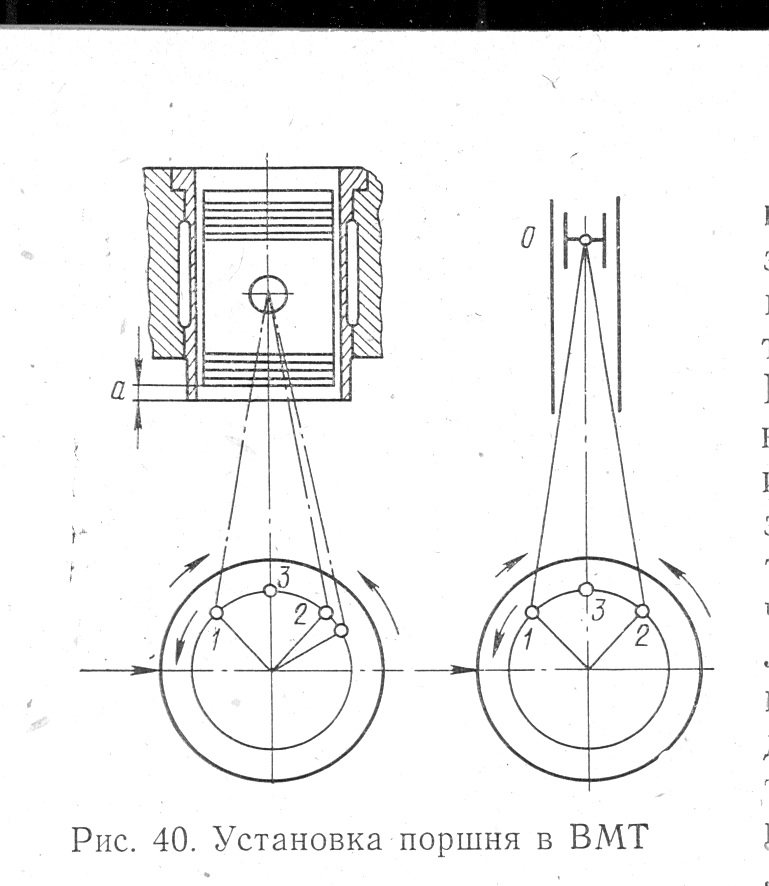

Установить кривошип в ВМТ можно следующим способом (рис. 40). Кривошип не доводят до ВМТ примерно на 30—40° (положение 1), в этом положении на маховике против стрелки визира наносят риску. Положение поршня фиксируют замером расстояния а от нижней кромки втулки цилиндра до нижней кромки поршня (у крейцкопфных двигателей фиксируют положение ползуна).

Коленчатый вал проворачивают в том же направлении до момента, соответствующего примерно 40—50° после ВМТ. Затем вал проворачивают в противоположную сторону, пока расстояние, замеренное ранее, вновь не станет равным а. Вращение вала прекращают и на маховик наносят против стрелки визира риску, соответствующую положению 2. Дугу 1—2 делят пополам; среднюю точку, соответствующую положелию 3, совмещают с визиром. В этот момент кривошип находится в ВМТ. Это фиксируют на маховике.

Затем маховик градуируют. Для этого бумажную ленту, равную длине окружности маховика, делят на 360°, определяя длину дуги в миллиметрах, соответствующую 1°. Эту 'ленту наклеивают на маховик.

Определяют границы фаз газораспределения по набеганию кулачков на ролики толкателей и сбеганию с них. Изменить фазы газораспределения можно, меняя фиксированное положение кулачковых шайб на распределительном валу. Окончательно фазы газораспределения проверяют по индикаторным диаграммам при испытаниях двигателя на стенде, на швартовах и на ходу судна.

Крышки цилиндров.

Характерными дефектами крышек цилиндров являются обгорание (со стороны камеры сгорания), коррозионное разъедание (со стороны полости охлаждения), трещины. Причинами, вызывающими образование трещин, могут быть тер мические напряжения, перегрев стенок, коррозия, неравномерная затяжка шпилек крышки, гидравлические удары, резкое переохлаждение крышек, перегрузка двигателя, недоброкачественная очистка от накипи, размораживание при консервации в зимнее время.

Обгорание днища стальных крышек устраняют электронаплавкой с последующим отжигом.

Накипь из полости охлаждения удаляют химическим способом.

Трещины в стальных крышках можно устранить электросваркой. Заварка трещины чугунных крышек малоэффективна и является временной мерой. Лучший эффект дает запайка трещин чугунных крышек припоем в ацетилено-кислородном пламени.

Трещину в днище крышки между гнездами клапанов можно стянуть стяжками (рис. 11). Для этого в днище перпендикулярно трещине1 прорезают паз 2: сначала по краям просверливают отверстия на расстоянии l, затем между ними прорубают канавку. Из легированной стали по форме паза, но на 1,0—1,5 мм короче, изготовляют стяжку 3. Ее нагревают до температуры 830—900° С и запрессовывают в паз. Остывая и сжимаясь, стяжка надежно стягивает трещину. После стягивания рекомендуется поставить ввертыши.

Забоины на поверхности центрирующего бурта крышки зачищают шабером. Если бурт прогорел или имеет большие забоины, крышку заменяют.

Коробление бурта определяют на краску. Если краска распределяется равномерно и v щуп 0,05 мм не проходит между буртом и проверочной плитой, состояние бурта считают удовлетворительным. В противном случае бурт шабрят.

Шпильки с сорванной резьбой заменяют новыми. Забитую и смятую резьбу калибруют. При срыве или износе резьбы в отверстии его рассверливают на больший диаметр, нарезают новую резьбу и ставят индивидуальную шпильку.

Отремонтированную крышку подвергают гидравлическому испытанию давлением, в 1,5 раза превышающим наибольшее давление как со стороны камеры сгорания, так и со стороны полости охлаждения.