- •Отчет о прохождении производственной практики

- •Содержание

- •1Раздел

- •1.1Производственная структура судоремонтного предприятия

- •1.2Методика подготовки судна к судоремонту

- •1.3Методика освидетельствования судна на готовность к плавонию

- •1.4Основы техники безопасности при судоремонтных работах.

- •1.5Мероприятия по защите окружающей среды.

- •2Раздел

- •2.1Методика дефектации и оборудование используемое для дефектации корпуса судна.

- •2.2Схема центровки судового валопровода.

- •2.3Порядок съемки гребнова винта.

- •3Раздел

- •3.1Технологическая схема ремонта дизеля.

- •3.2Правила безопасности при демонтаже двигателя.

- •3.3Технология разборки и дефектации неподвижных деталей.

- •3.4Восстановительные работы при ремонте неподвижных деталей.

- •3.5Основные виды, степень и характер износа шеек коленвала.

- •3.6Проверка и анализ раскепов коленвала.

- •3.7Ремонт газораспределительного механизма четырехтактного дизеля.

- •3.8Способы регулировки тнвд и форсунок.

- •3.9Порядок, технология сборки, монтажа дизеля.

- •3.10Порядок испытания дизеля на стенде.

- •3.11Порядок испытания дизеля на судне.

- •3.12Меры безопасности при работе.

- •4Раздел

- •4.1Перечень судовых документов и актов, необходимых для предьявления после ремонта на годность к эксплуатации

- •Список литературы

3.6Проверка и анализ раскепов коленвала.

Замер в 4-х положениях коленвала.

Даже при нормальных условиях работы двигателя выработка подшипников будет неравномерной. Это объясняется тем, что на подшипники приходится разная рабочая нагрузка. Например, на первый рамовый подшипник действует нагрузка лишь от первого цилиндра, а на второй — от двух смежных цилиндров. Его изнашивание, следовательно, будет более интенсивным.

Таким образом, при неправильной пригонке или неравномерных износах нижних вкладышей рамовых подшипников вал может подвергаться во время работы беспрерывным упругим изгибам то в одну, то в другую сторону. Длительное повторение этих упругих деформаций приводит к усталости металла и в конечном итоге к поломке вала. Выявить наличие этих упругих деформаций прогиба можно с помощью описанной контрольной скобы и по расхождению щек кривошипа.

Расхождение щек кривошипа характеризуется так называемым раскепом (рис. 20), т. е. разностью расстояний между щеками в двух диаметрально противоположных положениях кривошипа при измерениях в точках, по возможности удаленных от оси шатунной шейки. Эти точки должны находиться посредине щек, т. е. на их осях. От оси рамовых шеек коленчатого вала эти точки накернивают на расстоянии, равном радиусу рамовой шейки.

Расстояния между щеками кривошипа измеряют при четырех его положениях (0, 90, 180 и 270°), т. е. в двух плоскостях: вертикальной (ВМТ—НМТ) и горизонтальной (левый борт — правый борт). Соответственно этому раскепы подразделяют на вертикальный (или раскеп в вертикальной плоскости) и бортовой (или рас-кеп в горизонтальной плоскости).

Вертикальный раскеп считается положительным (он имеет знак «плюс»), если расстояние между щеками кривошипа в верхней мертвой точке больше, чем в нижней. Ось вала в этом случае прогибается выпуклостью вниз.

Если расстояние между щеками кривошипа в нижней мертвой точке больше, чем в верхней, вертикальный раскеп считается отрицательным

(имеет знак «минус»). Ось вала в этом случае прогибается выпуклостью вверх.

Бортовой раскеп считается положительным (имеет знак «плюс»), если расстояние между щеками кривошипа на левом борту больше, чем на правом. Ось вала в этом случае прогибается выпуклостью к правому борту.

Если расстояние между щеками кривошипа на правом борту больше, чем на левом, бортовой раскеп считается отрицательным (имеет знак «минус»). Ось вала в этом случае прогибается выпуклостью к левому борту.

Расстояние между щеками кривошипа можно измерять микрометрическим штихмасом, который приходится снимать после каждого измерения и вновь устанавливать для следующего.

Гораздо удобнее пользоваться индикатором со специальными удлинителями. Он в отличие от микрометрического штихмаса сразу показывает раскеп. При поворотах вала он остается на месте, удерживаясь силой давления своей пружины. При перевернутом вниз циферблате его показание можно прочесть с помощью зеркальца, поэтому поворачивать индикатор нет необходимости.

Нетрудно видеть, что для уменьшения положительного вертикального раскепа нужно поднять подшипники данного кривошипа. Если вертикальный раскеп отрицательный, то подшипники для той же цели следует опустить. Ясно, что «поднять» и «опустить» подшипники нельзя: это термины условные. Выравнивание оси коленчатого вала достигается путем шабрения рамовых подшипников в нужных пределах.

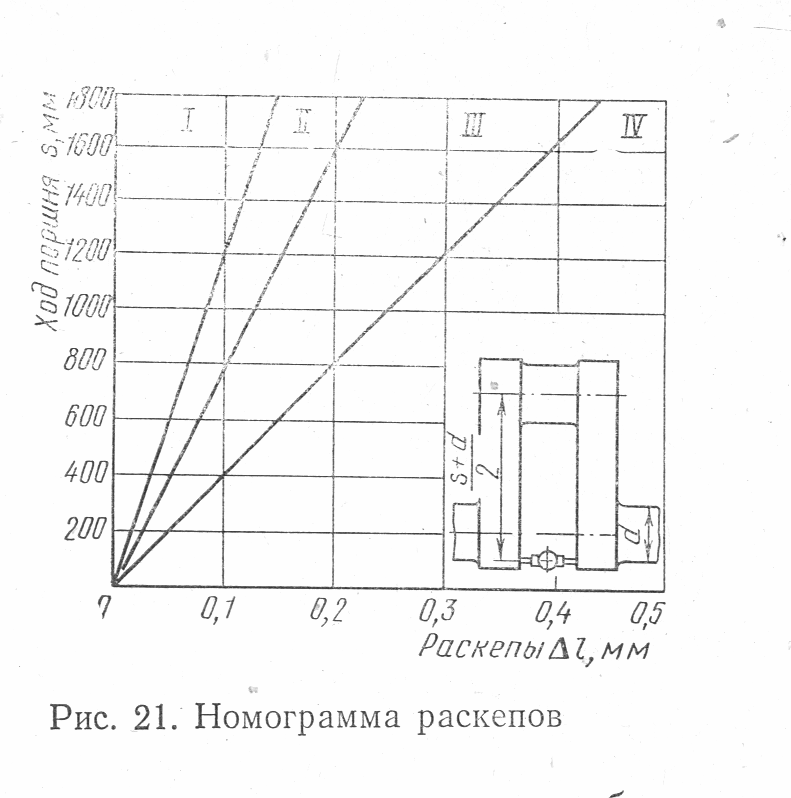

Для решения вопроса о допустимости замеренного раскепа .можно пользоваться номограммой (рис. 21). По оси абсцисс номограммы откладывают раскеп, по оси ординат — ход поршня. Из начала координат проведены лучи, которые делят площадь номограммы на четыре зоны, характеризующие качество укладки коленчатого вала: 1 — хорошее, 2 — удовлетворительное; 3— допустимое в процессе эксплуатации, перекладка рекомендуется; 4 — неудовлетворительное, перекладка обязательна.

Выравнивание оси коленчатого вала производят, как правило, с подъемом его. Однако на некоторых двигателях допускается выравнивание оси коленчатого вала без его подъема путем замены одного-двух подшипников.