- •Отчет о прохождении производственной практики

- •Содержание

- •1Раздел

- •1.1Производственная структура судоремонтного предприятия

- •1.2Методика подготовки судна к судоремонту

- •1.3Методика освидетельствования судна на готовность к плавонию

- •1.4Основы техники безопасности при судоремонтных работах.

- •1.5Мероприятия по защите окружающей среды.

- •2Раздел

- •2.1Методика дефектации и оборудование используемое для дефектации корпуса судна.

- •2.2Схема центровки судового валопровода.

- •2.3Порядок съемки гребнова винта.

- •3Раздел

- •3.1Технологическая схема ремонта дизеля.

- •3.2Правила безопасности при демонтаже двигателя.

- •3.3Технология разборки и дефектации неподвижных деталей.

- •3.4Восстановительные работы при ремонте неподвижных деталей.

- •3.5Основные виды, степень и характер износа шеек коленвала.

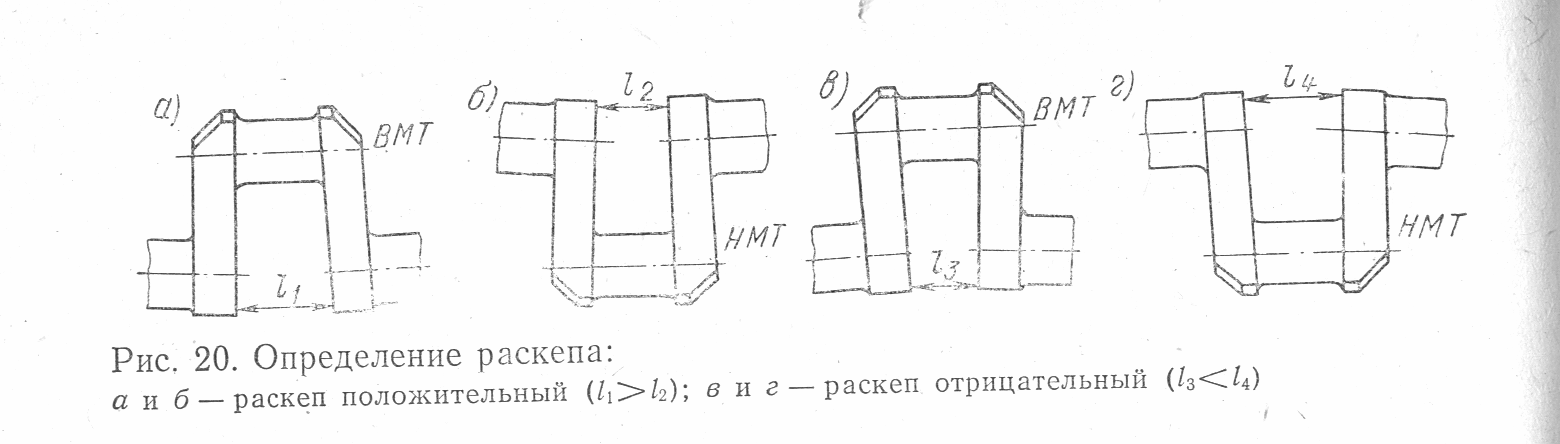

- •3.6Проверка и анализ раскепов коленвала.

- •3.7Ремонт газораспределительного механизма четырехтактного дизеля.

- •3.8Способы регулировки тнвд и форсунок.

- •3.9Порядок, технология сборки, монтажа дизеля.

- •3.10Порядок испытания дизеля на стенде.

- •3.11Порядок испытания дизеля на судне.

- •3.12Меры безопасности при работе.

- •4Раздел

- •4.1Перечень судовых документов и актов, необходимых для предьявления после ремонта на годность к эксплуатации

- •Список литературы

3.5Основные виды, степень и характер износа шеек коленвала.

В процессе эксплуатации двигателя коленчатый вал испытывает скручивающие, изгибающие усилия и воздействия сил трения. К характерным дефектам коленчатого вала можно отнести износ его шеек, царапины, задиры, наработки на шейках, трещины на шейках и щеках, скручивание, погнутость и упругий прогиб вала, поломки. У составных валов ослабляется посадка шеек в щеках, увеличивается диаметр отверстий под соединительные болты и происходит обрыв этих болтов.

Давление газов в цилиндре, передающееся на коленчатый вал, меняется по углу поворота, поэтому износ шеек коленчатого вала неодинаков. В поперечном сечении шейки приобретают эллиптическую форму, в продольном — конусную (реже — бочкообразную и корсетную). Большая выработка наблюдается у шатунных шеек, ибо они испытывают наибольшую неравномерность нагрузки.

Царапины на шейках являются следствием попадания на их поверхность твердых частиц или выкрашивания баббита вкладышей.

Задиры происходят от подплавления подшипников, а наработки— от разницы в длинах шейки и вкладыша.

Трещины и поломки в шейках могут возникнуть из-за неправильной укладки вала, проседания рамовых подшипников, заедания поршней, работы двигателя на критической частоте вращения, скрытых пороков материала вала, усталостных разрушений металла. При усталости металла в наиболее слабом месте: в риске, царапине, задире, канавке возникает микроскопическая трещина. Под влиянием переменной нагрузки она начинает расти и приводит к разрушению металла. В усталостном изломе хорошо видны две зоны: одна с мелкозернистым, а другая с крупнозернистым строением.

У высокооборотных вспомогательных двигателей поломки коленчатых валов случаются чаще, чем у малооборотных главных. Одной из причин таких поломок может быть обрыв шатунного болта или нарушение крепления противовеса.

Работа двигателя с эллиптическими или конусными шейками «верх допустимых пределов может привести к образованию трещин, выкрашиванию антифрикционного сплава вкладышей, повышенной утечке масла из зазоров и преждевременному износу вкладышей.

Износ шеек коленчатого вала можно определить, замеряя их диаметры в трех поперечных сечениях (к носу, в середине и к корме судна) по двум плоскостям (вертикальной и горизонтальной). Два крайних сечения должны отстоять от галтелей на 15— 20 мм.

Замеры могут быть произведены микрометрической скобой или индикатором, закрепленным на суппорте станка (если вал установлен на станке). По результатам замеров находят значение • эллиптичности, конусности и сравнивают ее с допустимыми значениями.

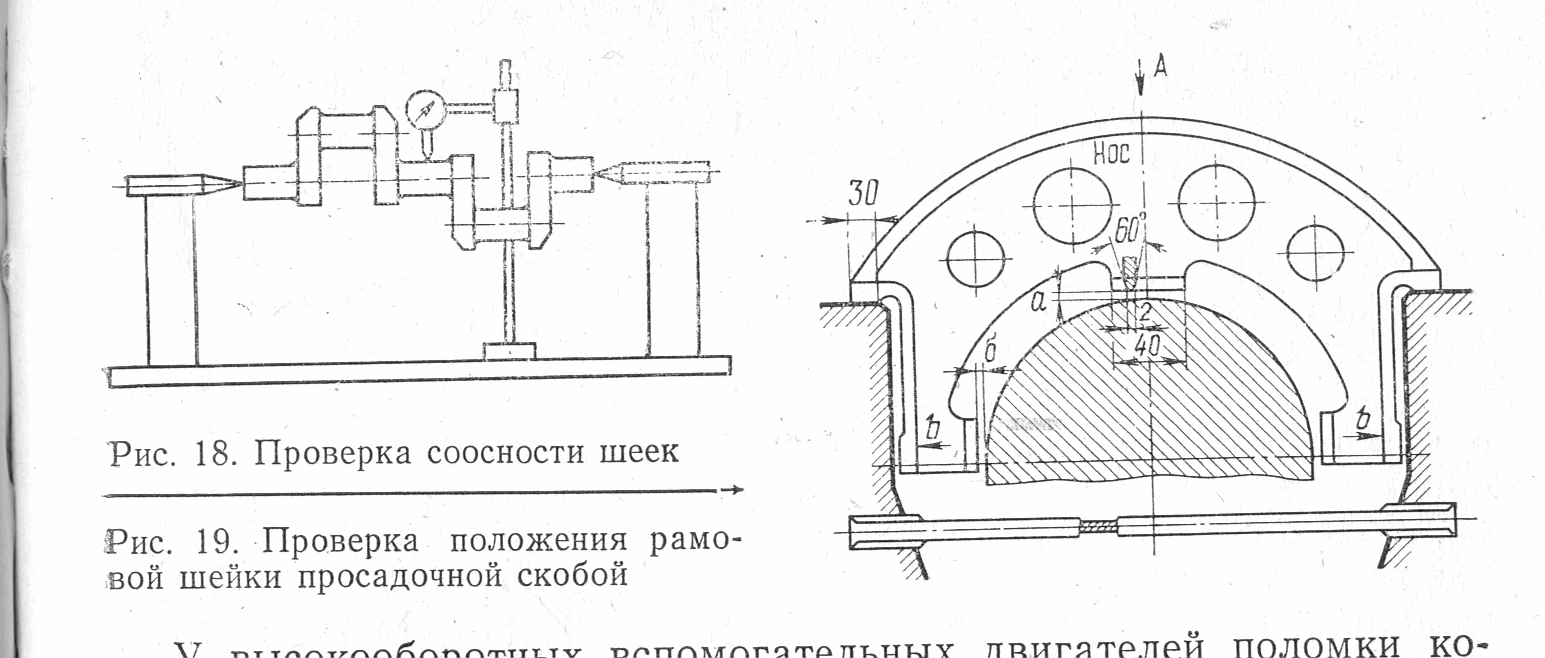

Несоосность (биение) рамовых шеек определяют, когда вал установлен в центрах на станке (рис. 18), с помощью индикатора со стойкой. Измерения начинают с первой шейки следующим образом: стрелку индикатора устанавливают на нуль, стержень упирают сверху в шейку; показания, получаемые при проворачивании вала, записывают. Затем индикатор перемещают к следующей рамовой шейке и операции повторяют. Получив величины измерений по всем шейкам, сравнивают их с первой. Отклонение от положения первой шейки вверх считают положительным, вниз — отрицательным.

Аналогично проверяют на несоосность и шатунные шейки, ус танавливая их поочередно в крайние верхние положения и сравнивая с первой шейкой.

Просадку рамовых шеек коленчатого вала выявляют специальной контрольной скобой (рис. 19). Для этого, сняв крышку подшипника, устанавливают скобу над рамовой шейкой на чисто простроганные поверхности и щупом замеряют расстояние

а между язычком скобы и шейкой вала. Замерив расстояние б, проверяют возможное отклонение оси вала в направлении борт— борт. Подобные скобы для каждой рамовой шейки поставляет завод-изготовитель вместе с двигателем. На скобе выбивают номер подшипника и соответствующее ему значение расстояния а. Если расстояние а увеличится, то это свидетельствует о выработке нижнего вкладыша подшипника и о просадке вала. Если расстояние а всех шеек увеличатся на одно и то же значение, то это покажет равномерную выработку всех рамовых подшипников.

Однако даже при нормальных условиях работы двигателя выработка подшипников будет неравномерной. Это объясняется* тем, что на подшипники приходится разная рабочая нагрузка. Например, на первый рамовый подшипник действует нагрузка лишь от первого цилиндра, а на второй — от двух смежных цилиндров. Его изнашивание, следовательно, будет более интенсивным.

Таким образом, при неправильной пригонке или неравномерных износах нижних вкладышей рамовых подшипников вал может подвергаться во время работы беспрерывным упругим изгибам то в одну, то в другую сторону. Длительное повторение этих упругих деформаций приводит к усталости металла и в конечном итоге к поломке вала. Выявить наличие этих упругих деформаций прогиба можно с помощью описанной контрольной скобы и по расхождению щек кривошипа.