- •Дипломний проект

- •Завдання на виконання дипломного проекту

- •План виконання дипломного проекту

- •1 Призначення і загальний опис проектованої машини.

- •2 Тактико-технічна характеристика проектованої машини

- •3 Попередній тяговий розрахунок

- •0…Nрасч - 1

- •6 Розрахунок параметрів торсіонної підвіски. Побудова пружних характеристик.

- •7 Розрахунок балансира

- •8 Розрахунок опорного катка

- •9 Перевірочний розрахунок бортової пнрндачі

- •9.3.2 Розрахунок сателітів:

- •9.4 Розрахунок підшипників сателітів

- •11 Розробка технологічного маршруту обробки торсіону.

- •12 Економічне обгрунтування

- •12.1.1 Побудова структурно елементної моделі базової конструкції

- •12.1.2 Побудова структурно елементної моделі впроваджуваної конструкції

- •12.2.1 Визначення собівартості вузла кріплення балансира тягача:

- •12.2.2 Трудомісткість складання вузла кріплення балансира

- •13 Охорона праці і навколишнього середовища

- •14 Цивільна оборона

9.3.2 Розрахунок сателітів:

Розрахунок осі сателіта:

;

;

а) Розрахунок осі на зріз:

;

;

б) Розрахунок осі на зминання:

;

;

9.4 Розрахунок підшипників сателітів

9.4.1 Розрахунок на статичну вантажопідйомність:

Ft – окружна сила;

Xo = 0,5 – коефіцієнт радіального статичного навантаження.

9.4.2. Розрахунок на динамічну напруженість:

FR – радіальне навантаження;

V = 1 – коефіцієнт обертання;

КБ = 1,2 – коефіцієнт безвідмовності;

КТ = 1,05 – температурний коефіцієнт.

10 Розрахунок болтів кріплення картера до корпусу

10.1 Розрахунок болтів кріплення картера:

;

10.2 Розрахунок болтів на зріз:

;

;

10.3 Розрахунок болтів на зминання:

;

10.4 Розрахунок болтів на вигин:

10.5 Розрахунок шліців колеса.

11 Розробка технологічного маршруту обробки торсіону.

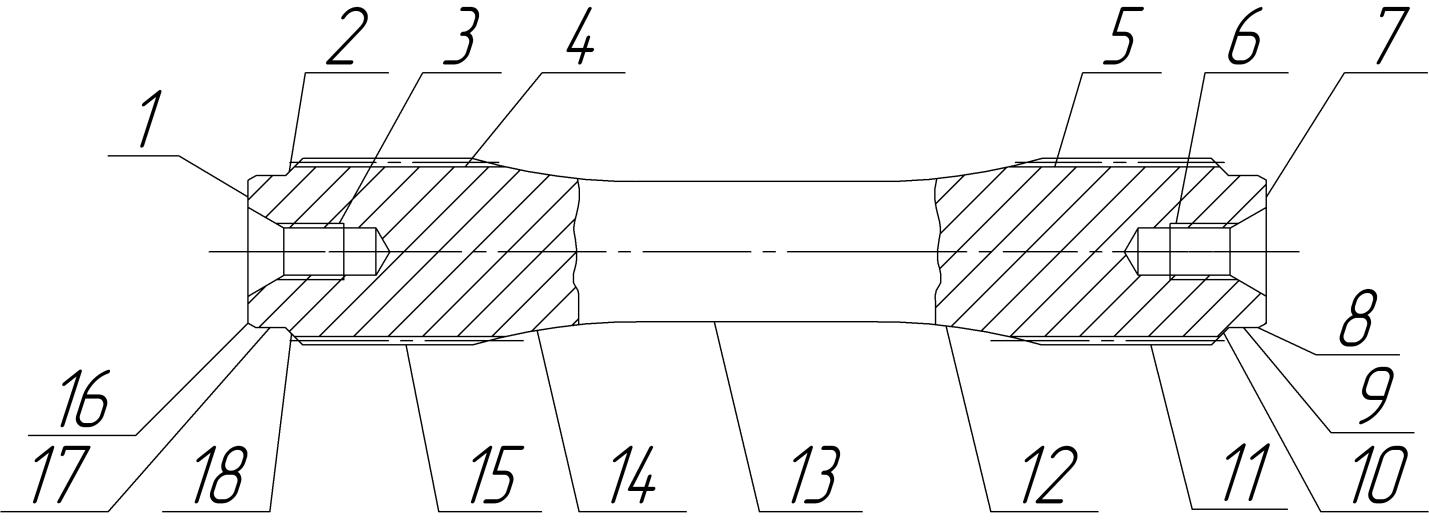

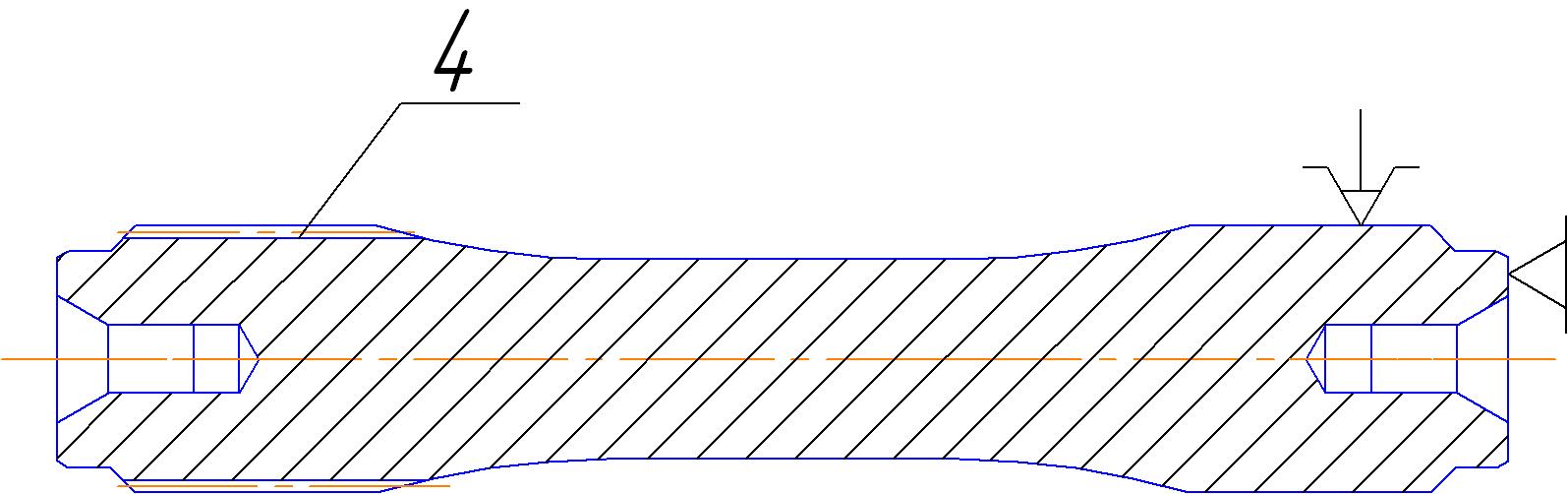

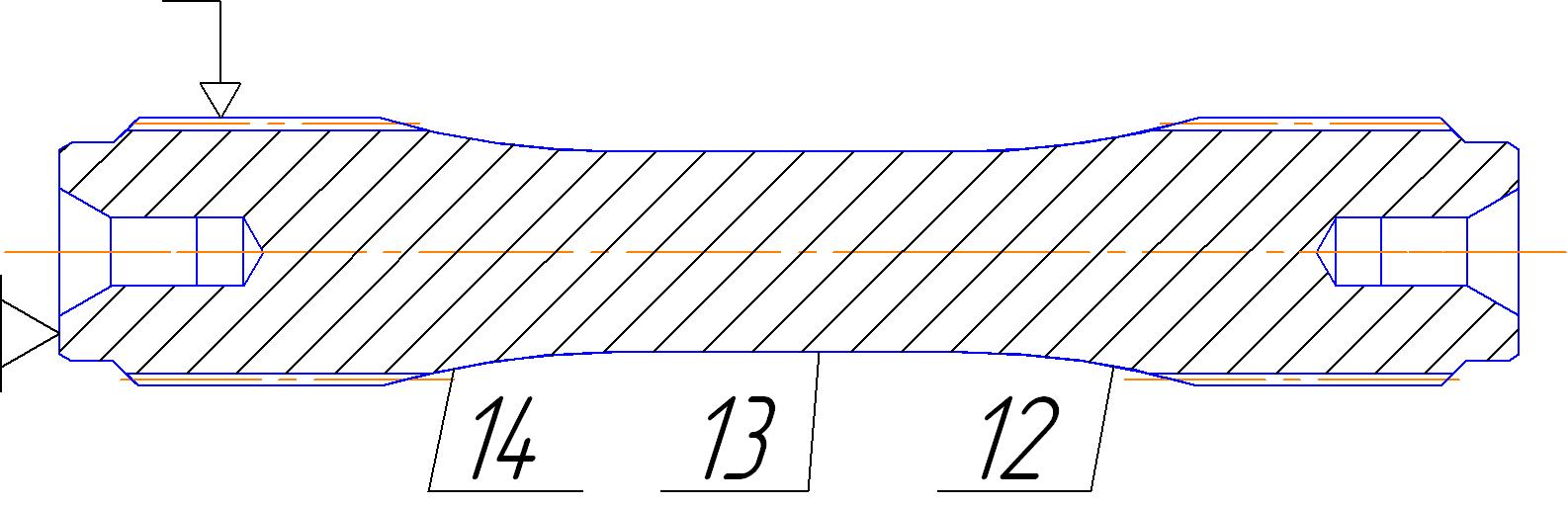

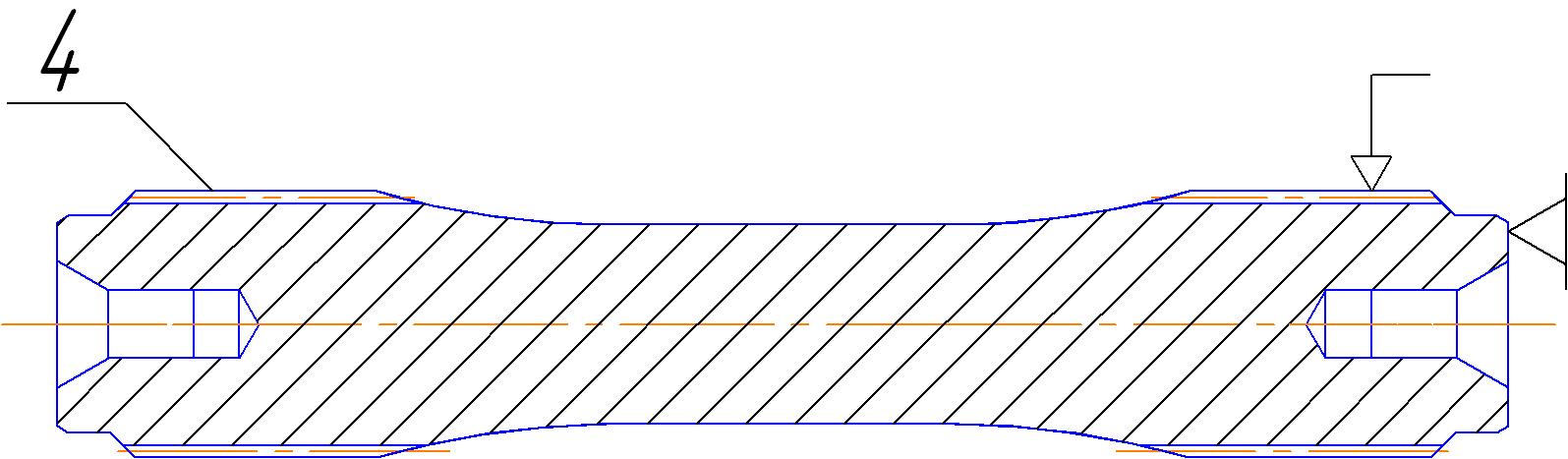

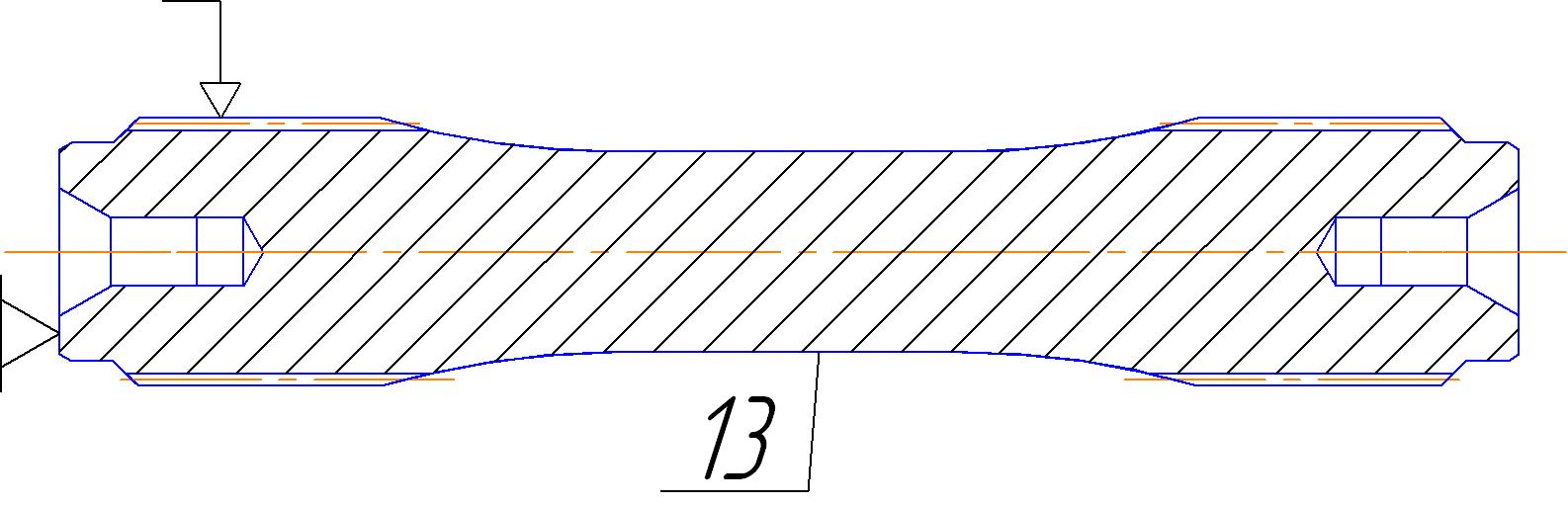

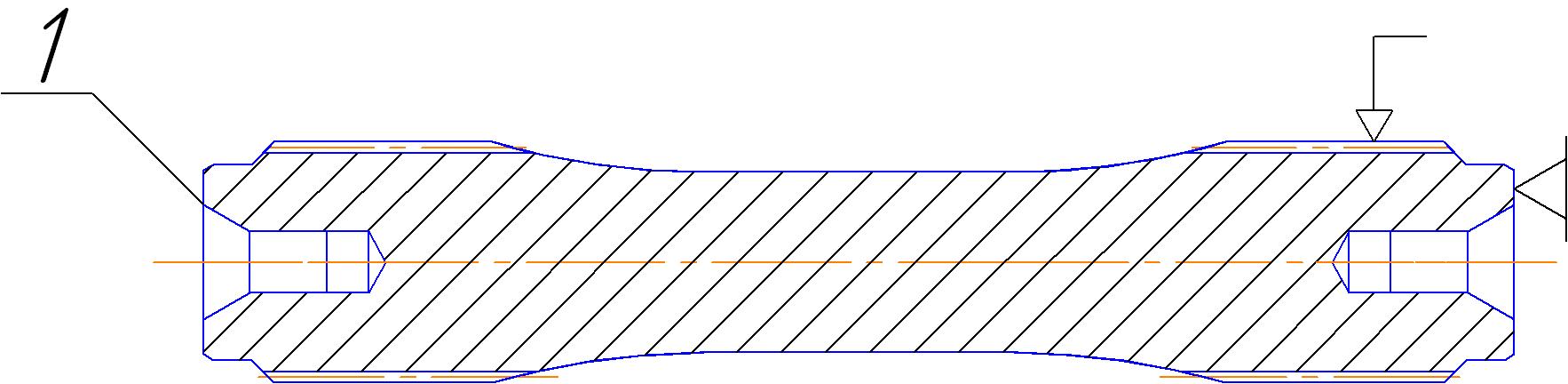

11.1 Пружним елементом проектуємої підвіски є торсіон рисунок 11.1 - сталевий стрижень певної довжини, що працює на скручування. Один з його кінців жорстко закріплений на корпусі, а інший кінець з'єднується з балансиром. Торсіон працює на скручування сприймаючи момент від балансира при наїзді на нерівності. Поздовжня та бокова сили на торсіон практично не діють, оскільки сприймаються його опорами.

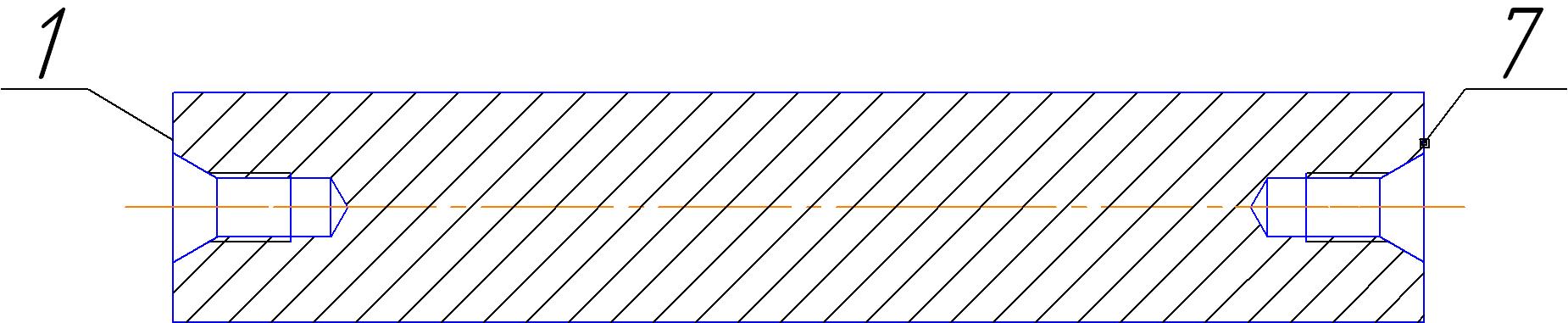

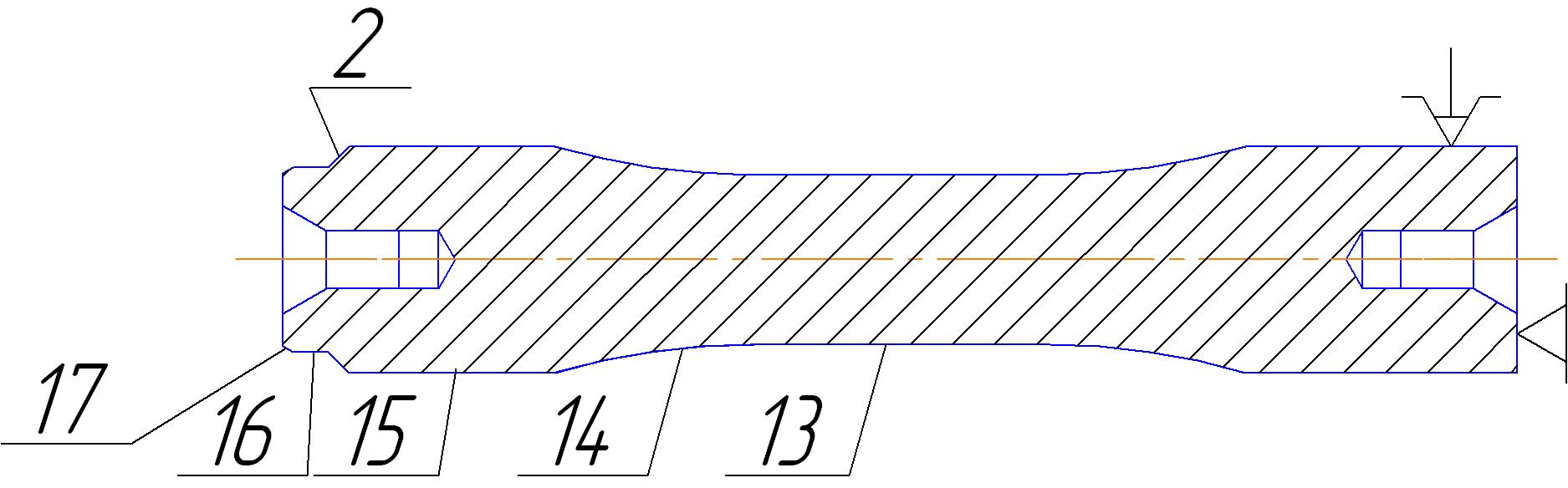

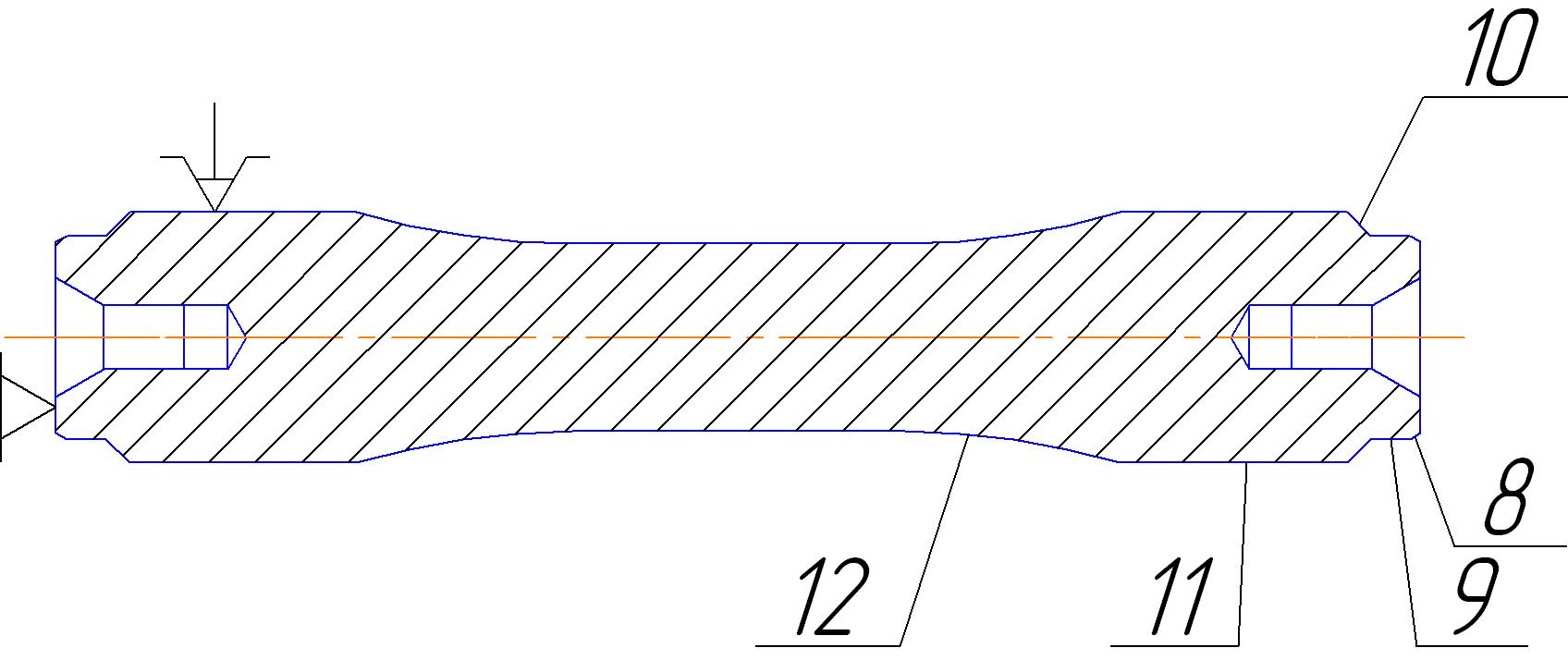

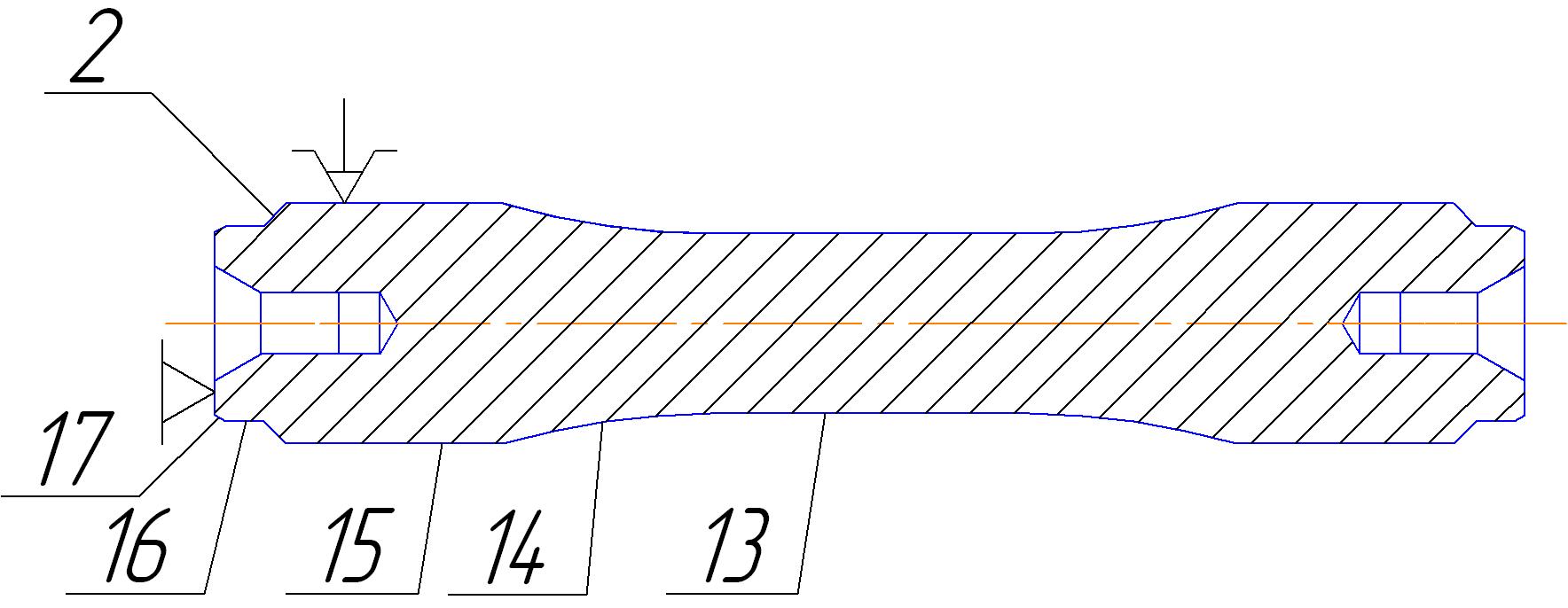

Рисунок 11.1 - Вал торсіонний

Даний вид пружного елемента має масу переваг в порівнянні з іншими типами пружних елементів, до числа яких можна віднести: відносно малу вагу, простоту конструкції, довговічність, зручність компонування (в даному випадку використовується схема підвіски - торсіон в трубі, яка дозволяє зменшити довжину торсіонного валу, а також виконати підвіску співвісної). Але крім переваг тосіони мають і недоліки, одним з головних недоліків вважається складність виготовлення та обробки. Сучасна технологія повинна забезпечити високі межі пружності і міцності цих деталей, їх стійкість до утворення тріщин. З цією метою застосовують поверхневе зміцнення стрижнів торсіонних валів (накатку роликами, термообробку), усунення можливих концентраторів поверхневої напруги (шліфування і полірування), пластичну осадку і т.д. Подібні операції використовують, звичайно, і при виготовленні витих пружин, а також листових ресор. Але вартість торсіонів при цьому часто виявляється більшою.

11.2 Технологічний маршрут обробки торсіона

000 Заготівельна.

005 Фрезерно-центрувальна.

Фрезерувати торці: 1 і 7.

010 Токарна (чорнова).

Точити поверхні: 2,13,14,15,16,17.

015 Токарна (чорнова).

Точити поверхні: 8,9,10,11,12.

020 Токарна (чистова).

Точити поверхні: 2,13,14,15,16,17.

025 Токарна (чистова).

Точити поверхні: 8,9,10,11,12

030 Контроль проміжний.

035 Шліцефрезерна.

Фрезерувати поверхню: 4.

040 Шліцефрезерна.

Фрезерувати поверхню: 5.

045 Термообробка.

050 Круглошліфувальна.

Шліфувати поверхні: 12,13,14.

055 Шліфувальна.

Шліфувати поверхню:4.

060 Шліфувальна.

Шліфувати поверхню: 5.

065 Накатування роликами для зміцнення.

Накатувати поверхні: 12,13,14.

070 Полірувальна.

Полірувати поверхні: 13.

075 Заневолювання торсіона.

080 Клейміння.

Клеймити торець: 1.

085 Контроль магнітно-дефектоскопічний.

090 Контроль остаточний.

100 Обмотка ізоляційною стрічкою.

Наведена послідовність обробки є орієнтовною. Вона різна на різних заводах в залежності від програми (серійності) випуску, конструктивних особливостей деталі та інших факторів.